専門的かつ信頼性の高い二色金型及び射出成形ソリューション

2025-04-16

ポルシェ 911 後視鏡ケース加工事例

2025-04-18プロジェクト情報

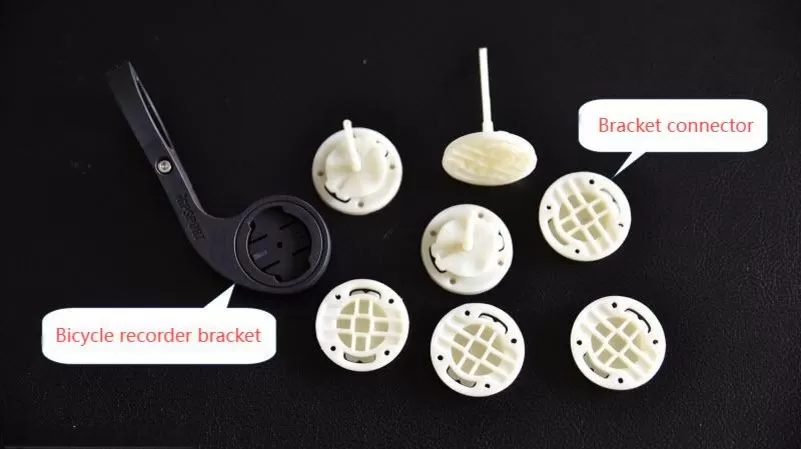

これは、自転車のライダーのために特別に設計されたスマートハードウェア製品です。ライダーがモバイルフォンを使用するために固定するのをより簡便にします。

この試作部品は、製品を自転車のブラケットに固定する部品です。開発の最初期段階では、SLA 方式の 3D プリントを直接用いてプロトタイプを迅速に製作しました。コストが安く、かつ高速です。1 日以内に 3D プリントした試作品を得ることができ、これは製品の寸法と構造を確認するために使用されます。

量産製品の特徴は、ダッシュカメラに直接取り付けることができる点です。回転式の取り付けによりブラケットに嵌め込むことが可能で、ライダーが迅速に取り付け・取り外しできるように設計されています。ライダーのアウトドアスポーツ中、路面のでこぼこや自転車からダッシュカメラに伝わる振動は、コネクタの取り付け安定性と接続強度を試すことになります。

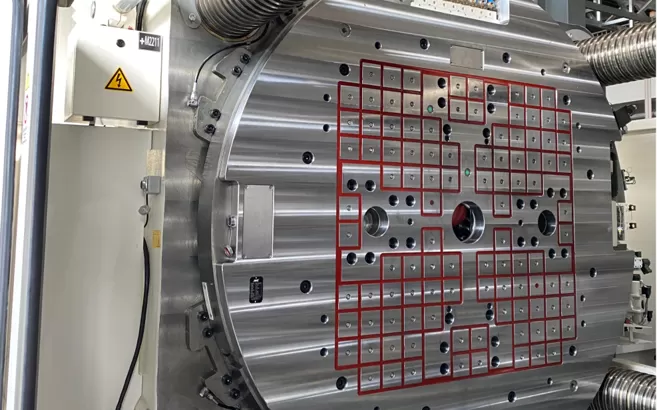

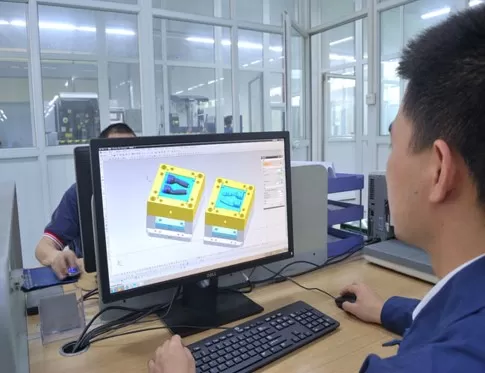

型芯印刷

当社は、金型コアの印刷に先進技術を採用しており、印刷サイクルはわずか 3.5 時間です。効率的な生産プロセスにより、納期を大幅に短縮しており、長期間の待ち時間なく金型のコア部品をお手元に届けることが可能です。高速かつ正確な印刷で、すべての細部までパーフェクトに再現し、後工程の生産に堅牢な基盤を確立します。

印刷サイクル:3.5 時間

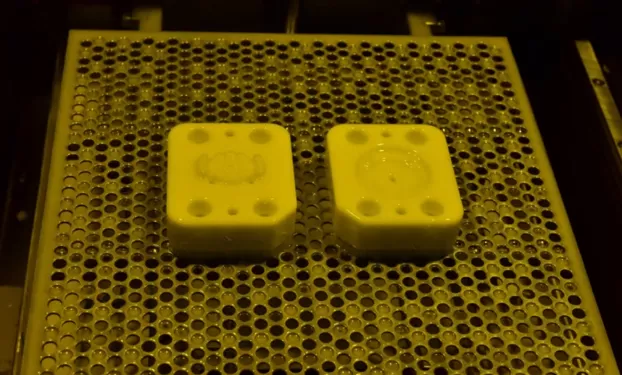

3D 印刷型芯

使用される金型材料は Somos PerFORM 感光性樹脂材料で、セラミック成分を含有しています。金型の硬度と耐熱性はラピッドモールドの要件を満たしており、最高 220℃の高温に耐えることができます。

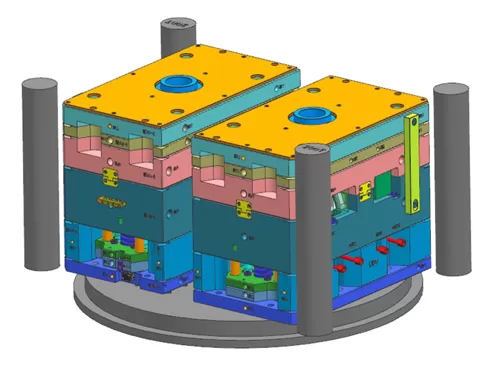

金型組立

3D 印刷による型芯の周辺寸法公差は ±0.1mm です。前後の型芯を固定した後、金型ベースの寸法に基づいて切削加工を行い、規定の要件を満たす必要があります。

金型ベース部分には従来型の金属製ベースを採用しています。製品はエジェクタピンプレートにより自動的に射出されます。少量射出成形についても、従来の射出成形法を用いています。成形部分を 3D 印刷で製作する以外は、金型の他の構造は従来の方法で加工しています。

金型試作

金型試作の初回数は 15 点で、寸法検査と組立試験に供されます。検査で得られた全てのデータは、後続の組立試験をサポートし、次段階の修正計画の確認に資します。組立試験の主な目的は、材料の靭性が携帯電話の重量に耐え得るか否かを確認することであり、製品に構造的調整が必要かどうかを判断することにあります。

少量試生産

製品の寸法検査と組立試験を実施後、データとテスト動画を同時に顧客に確認依頼しました。また、顧客とのビデオ会議を開催し、少量試生産の実施が確認されました。第 1 弾の 35 点の製品は、最終的な山岳地形テストのために顧客に送付されました。

機能試験

最終的な山岳地形テストには、ラピッドモールドで製造した製品を選定する必要があります。なぜなら、金型レプリケーション製品の材料と射出成形材料とでは、性能に依然として顕著な差異が存在するためです。例えば、構造部品の機械的特性の点でそうであり、当社が今回製造した製品も構造部品に該当します。ラピッドモールドによる生産を選ぶことで、このような問題を回避することが可能です。