3D プリント手術:医療応用事例

2025-04-25

3Dプリント技術により、レーシンググレードの高性能排気管をカーにカスタマイズします。

2025-04-26ケーススタディ:吸引インジェクション金型の 3D プリンタによる製造

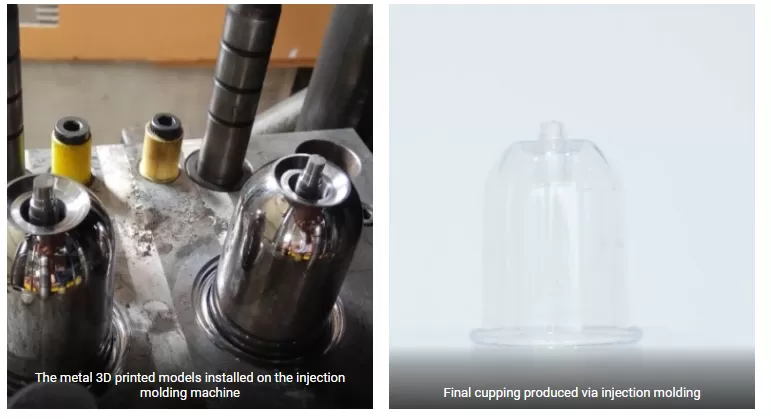

HXC 社が使用する 3D プリンタは、コンフォーマル冷却路を備えた金属型を製造し、最終的な吸引製品の品質と射出効率の向上を図っています。

ケース背景

射出成形は、最も広く用いられる工業生産方式であり、主にプラスチックやゴム部品の大量生産に用いられます。最終的な射出成形品の品質への要求が高まるにつれ、金型の放熱性と充填速度への要件もますます厳しくなっています。従来の CNC 技術には多くの制約がある一方、金属 3D 印刷技術は、コンフォーマル冷却路を備えた射出成形金型の製造を可能にし、これにより放熱性と射出効率の向上が図れます。

顧客の要望

吸引製品の透明度を高める。

吸引製品の重量を軽減する。

射出成形の効率を向上させる。

従来の射出成形による吸引製品は透明度が比較的低く、PS 素材で作られています。

金属 3D 印刷金型:

従来の CNC 技術によって製作された吸引用金型は、垂直な冷却路しか加工できません。冷却路の最大径は 20mm ですが、金型を効果的に冷却することができず、最終的な射出成形品の透明度が低く、射出効率も低下しています。

金属 3D 印刷技術を用いて吸引製品を製造する場合、金型の形状や技術者の要求に応じて、複雑なコンフォーマル冷却路を容易に作成することができます。

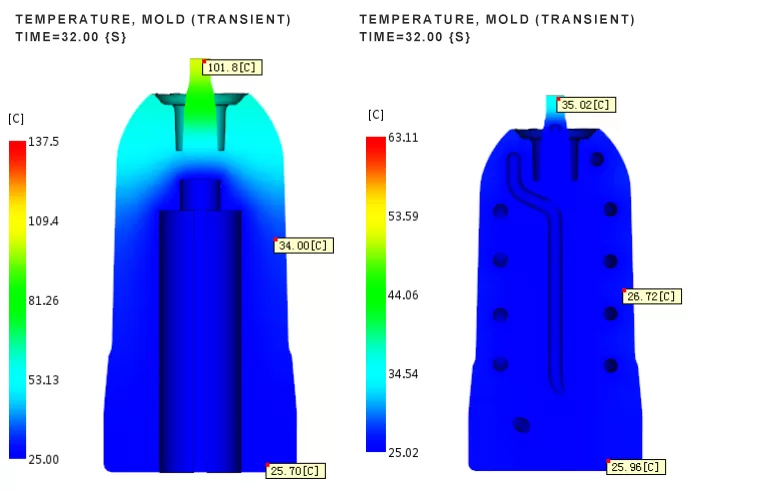

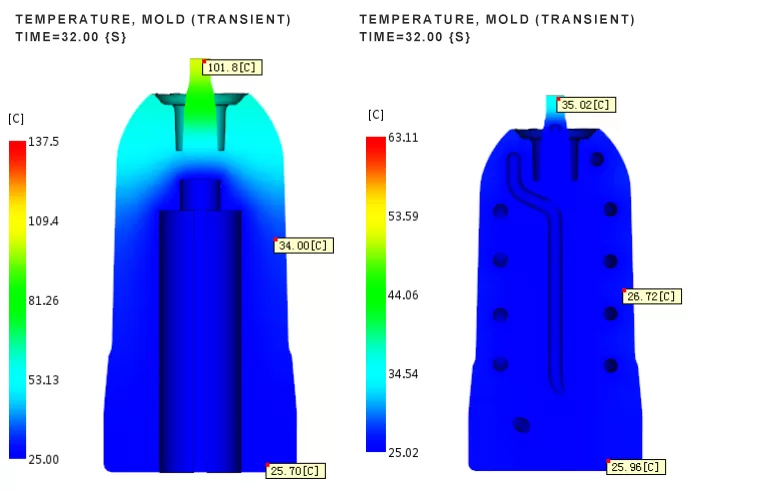

金型温度変化のシミュレーション

コンピュータシミュレーションテストによると、コンフォーマルチャンネルを備えた3D印刷金型の温度は、従来のチャンネルを備えた3D印刷金型よりも74℃低いことが確認されました。

最終吸引時の温度変化のシミュレーション

吸引製品を 15 秒間冷却した場合、最終的な温度は従来型金型で製造した場合よりも 60℃低くなり、冷却効率は 60%向上しました。また、最終的な吸引工程では噴霧温度に達するまでに 16.63 秒しかかかりません。これは、従来型金型が必要とする 22.97 秒と比較して 6 秒以上短縮されており、射出効率は約 26%向上しています。

結論:

3D 印刷金属型の冷却時間は、従来型の金型と比較して 26%短縮され、温度は 60%低下しました。

3D 印刷金属型の金型入口と出口間のコンフォーマル冷却路の最大温度差は 5℃であり、冷却路の設計要件を満たしています。圧力は 0.3MPa であり、停滞、渦流、逆流などの問題なく、一般的な金型温度制御装置の要件を満たすことができます。

コンフォーマル冷却路を備えた 3D 印刷金属型は、射出成形プロセスの要件を満たすだけでなく、従来型金型と比較してさらなる性能上の優位性を有しており、これにより射出成形の効率と最終的な射出成形品の品質を向上させることができます。