エンジニアリングデザインチーム

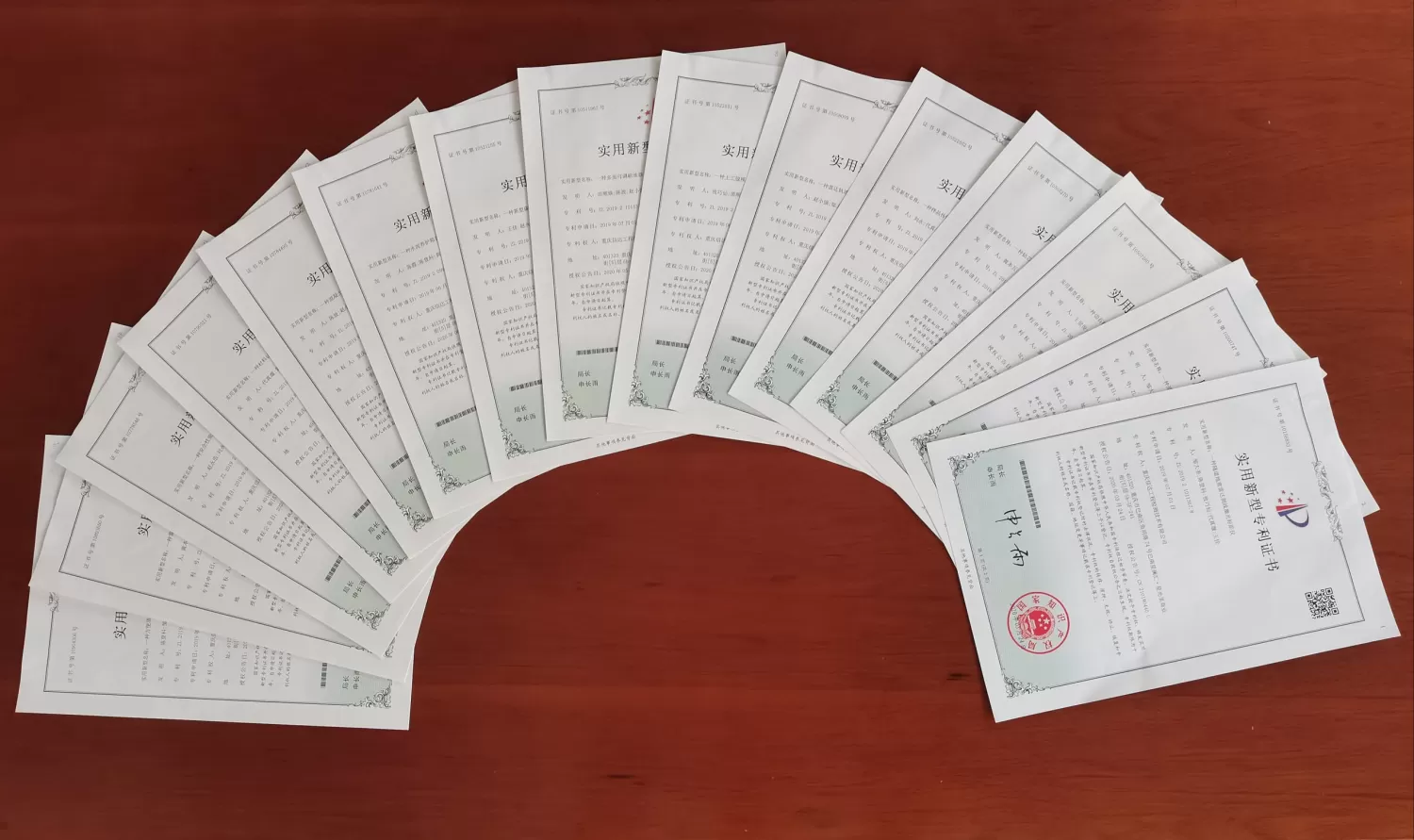

当社のエンジニアリングデザインチームは 35 人以上を擁しており、10 年以上の経験を持つベテランデザイナーや、深セン市宝安区からの高度人材を含んでいます。HXC は 20 以上の国家特許を取得しており、18 年間の発展を経て、以下の分野で明らかな技術的優位性を持っています。

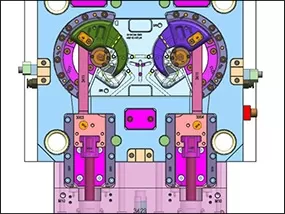

複雑な金型構造

さまざまな複雑な構造を持つ金型を加工することができ、さまざまなお客様の生産ニーズにお応えいたします。

この例では:製品の長さは 600mm で、中間のコアが密封されています。難しさは、製品のコアが偏心しないように確保すること、およびコアの端部をネジ止めする必要があることにあります。金型構造の点では、前端をシリンダーでサポートしてコアを支えています。ゴムを充填する前にシリンダーを引き込んで再度充填し、その後コアをサーボモーターで回転させてネジを締めます。

高精度金型設計と加工

このケースでは、当社は Daan Gene 社向けに新型コロナウイルスの核酸検査に使用する 10ml の高精度射出金型を設計・製造し、5 セットを納品しました。また、30ml のウイルス収集チューブ用高精度射出金型も投入され、現在までに 6 セットを納品しています。

高精度金型の寸法精度は 0.002mm に達しています。

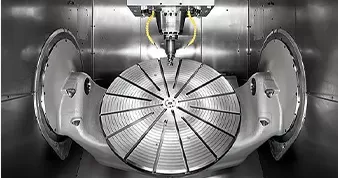

機器面では、金型の加工精度を確保するために、HERMLE 5 軸 CNC 加工センター、AGIE 放電加工機、Sodick 放電加工機、Okuma、FANUC などの精密金型加工設備を保有しています。

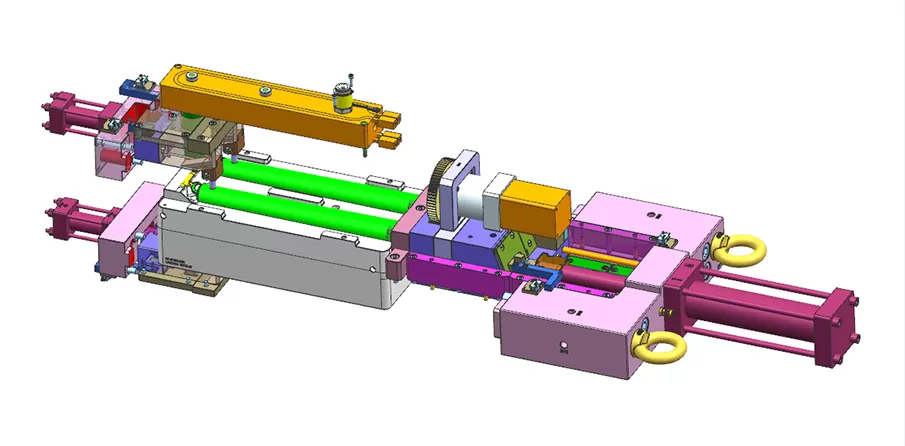

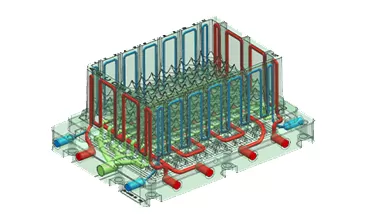

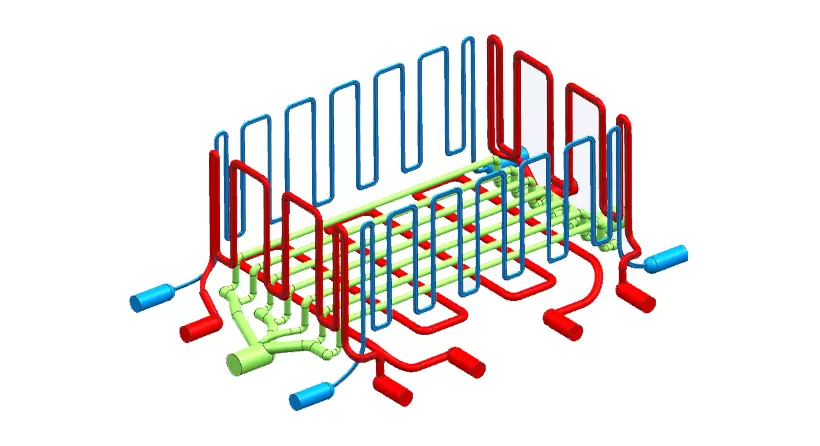

コンフォーマル冷却技術

金型製造における従来の冷却方法では、金型底部の厚肉部分にのみ直線的な水路を設けることしかできず、薄肉部分は冷却できないため、局部的な陥没(シンクマーク)や長い冷却時間を招いていました。金型の鋳造面は薄肉構造であり、従来の冷却水路加工法では薄肉構造内部への水路追加ができないため、各部品の完全冷却を達成するには金属 3D プリンティングが必要となります。

金属 3D プリンティングを用いて、型挿入部の薄肉部分にコンフォーマル冷却流路を加工します。この手法により、3D プリンティング技術を活用して挿入部内部の各種コアや特殊流路を製作し、その構造と形状は特殊な挿入部の幾何学形状や金型内での機能に完璧に適合します。より高い調整効率を得るために、流路は部品の外表面に近接して配置する必要があります。事前の解析と最適化設計を経て、金型内部の水路はより優れた冷却効果を発揮しています。

加工中の熱変形管理