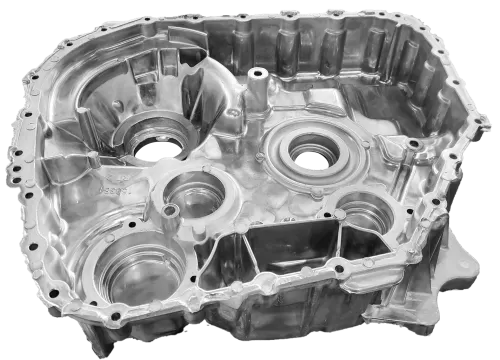

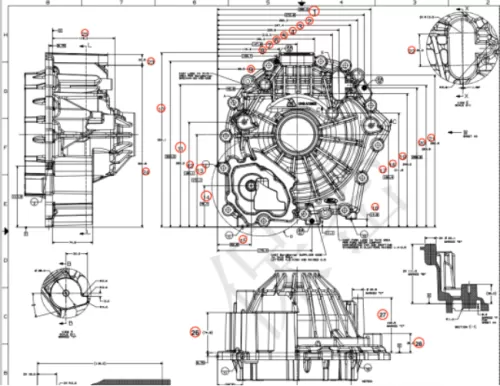

フォードの自動車ギヤボックス用ダイカストケース

掲載日:2022 年 2 月 14 日 掲載者:HXC

ダイカスト金型の一連の成功した研究開発は、材料、熱処理、金型設計、ダイカスト技術、加工技術、組立技術、生産管理、品質管理など、さまざまな技術が融合した巨大なシステムエンジニアリングです。カスタマイズされたダイカストソリューションは非常に重要な部分であり、技術の合理性が部品品質とその後の生産に直接影響します。

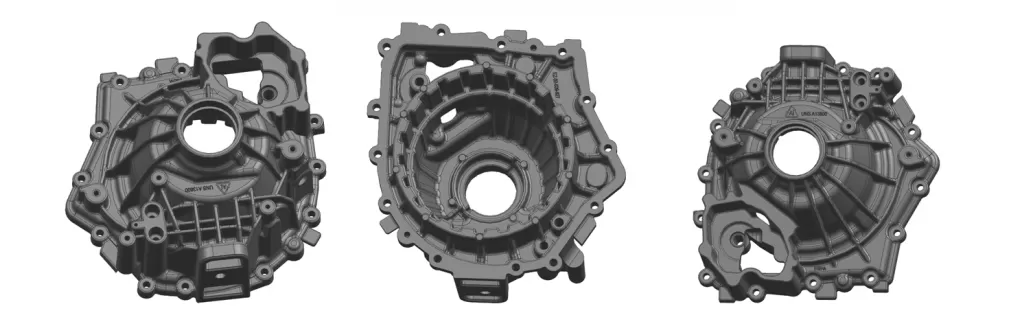

自動車ギヤボックスは自動車伝動システムの最も重要な部品です。ギヤボックスケースは通常、複雑な構造を持ち、製造が難しいものです。このような複雑なダイカスト部品において、優れたダイカスト設計ソリューションは製品品質に決定的な役割を果たします。本稿では、HXC が製造したフォード自動車用ギヤボックスのケースを詳細に紹介します。

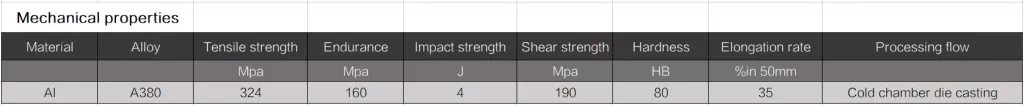

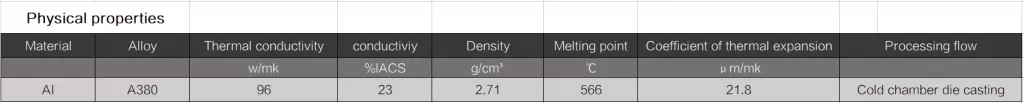

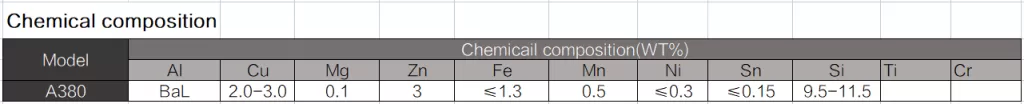

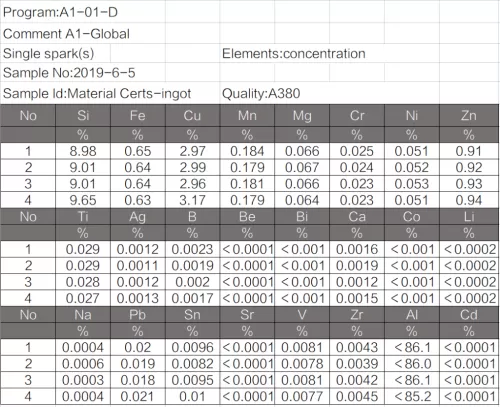

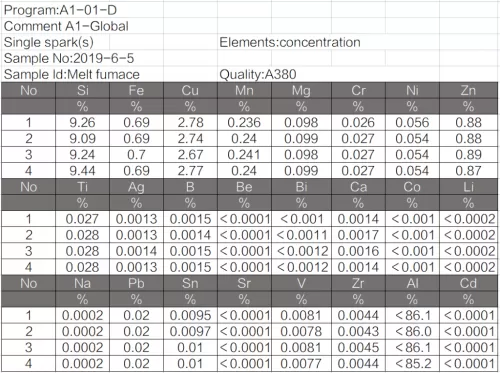

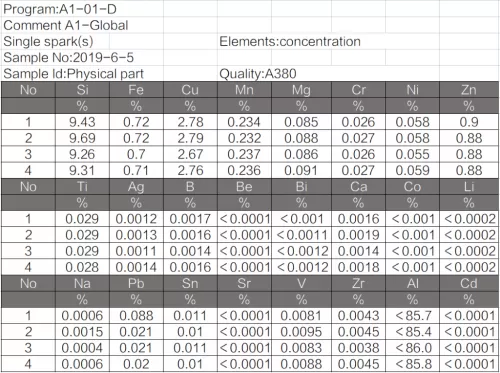

ダイカストギヤボックスの材料分析:

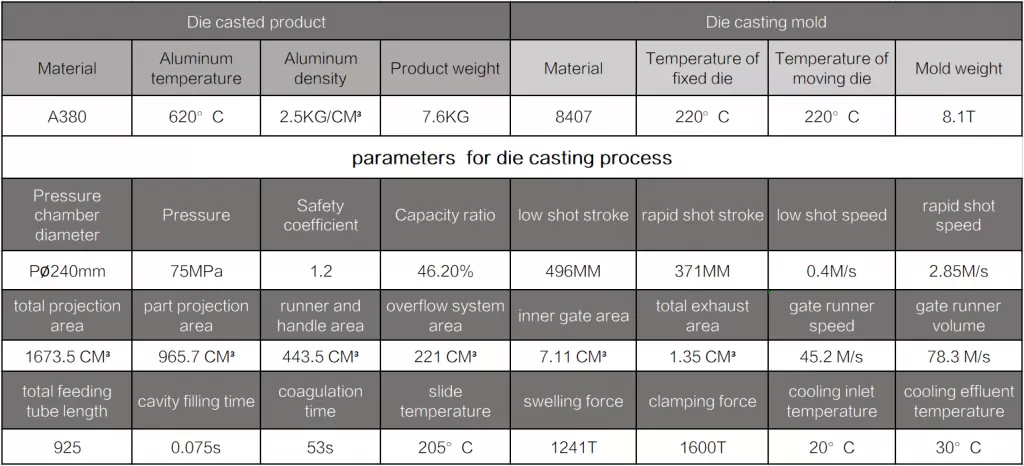

ギヤボックスケースの材料は A380 で、流動性、耐摩耗性、気密性、耐熱亀裂性に優れた特性を備えています。鋳造性、機械的特性、熱的特性がパーフェクトにバランスした材料です。

その包括的な鋳造特性はギヤボックスケースの製造・生産に適しており、以下に示す化学成分と機械的特性の分析がそれを裏付けています:

ダイカスト部品の初期段階の問題点分析:

ギヤボックスケースの外形寸法は約 322mm×321mm×203mm、重量は約 7.6kg。この薄肉鋳物の構造特徴は平均肉厚が約 4mm で、多数のボス、凹部、大量の補強リブやボルト穴が存在する。複雑な幾何形状は溶融金属の流動を阻害しやすく、充填不良を引き起こす。CAE 解析と科学的計算の結果、1600T ダイカストマシンを採用することにした。顧客の図面に問題がある場合、HXC チームは顧客と協議の上改善・修正を行い、解決策を顧客に提出し承認を得る。

ダイカスト技術の設計最適化

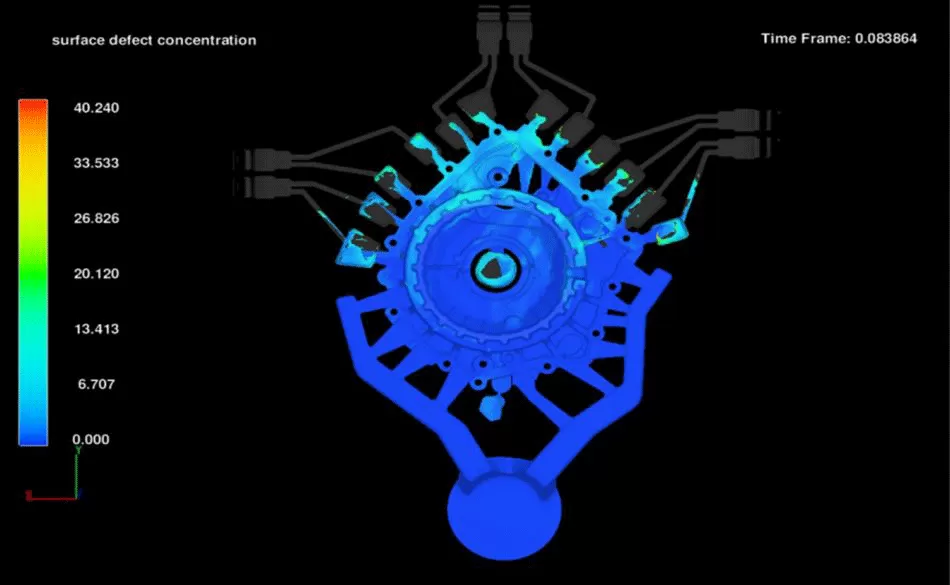

ギアボックスシェル用ダイカスト金型は、過酷な環境で使用され性能要求が高く、構造が複雑且つ肉厚差が大きい特徴を持つ。ダイカスト金型は高圧下での漏れ試験に合格する必要があるため、鋳造品に漏れを引き起こす可能性のある冷隔欠陥や気孔は、回避・解決すべき重点課題となる。これらの問題を解決するためには、金型構造、パラメータ設計、CAE 解析の各側面から総合的な判断を行い、ダイカストプロセスを改善し設計を最適化し、生産試験を通じて合理性を検証しなければならない。

注湯システムの設計:

注湯システムの設計は、できるだけ最短の流路を確保する必要があります。両側からの溶融金属は同期して供給され、同時に最高点に到達し、空気や不純物と並行して押し出され、端部での気泡巻き込みを引き起こしません。シミュレーション解析の結果、この注湯システムは理想的な解決策です。詳細な CAE 解析報告をご確認ください。

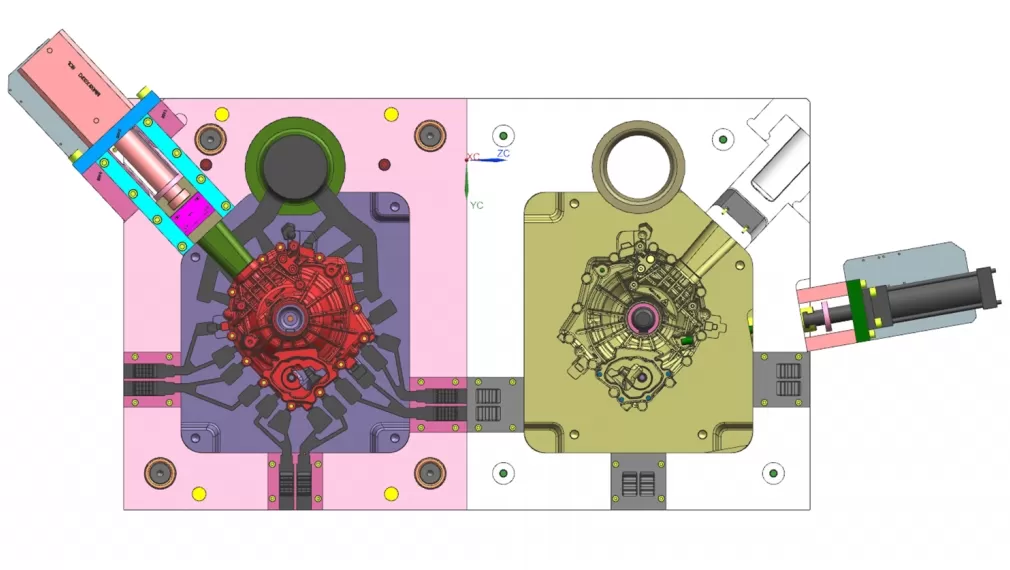

ダイカスト金型の設計:

このダイカスト部品は自動車用ギヤボックスケースで、過酷な環境下で使用されます。長期的に高温、高圧、高湿度または低温、振動、塵埃にさらされ、寸法が比較的大きく構造が複雑で、高い気密性が要求されるため、設計、加工、ダイカストに対する要件が高いです。材料に関しては、スウェーデンの Uddeholm Tooling 社製の鋼材 8407 を選定しており、これは塑性変形に対する耐性、熱摩耗、熱衝撃亀裂、熱疲労亀裂に優れた特性を備えています。詳細な DFM 分析と 3D 金型設計をご確認ください。

HXC は最終的なダイカスト加工ソリューションと技術パラメータに基づき、金型構造を決定し、自動車用ギヤボックスケースのダイカスト金型を製作しました。その後、金型試験において金型の初期温度を 210℃に設定し、温度が徐々に上昇して金型が熱平衡に達した際、製品に明らかな欠陥が見られませんでした。最終的には金型と部品の特性を総合的に考慮・計算し、関連するダイカストパラメータを決定しました。

ダイキャスト製ギアボックスシェルの品質検査

HXC の同様のプロジェクトにおける豊富な経験に基づくと、ダイカスト生産には部分的な穴の欠如、重要寸法の不安定、または合格率の低下などの問題が発生する可能性があり、通常以下のいくつかの点に起因します:

- 金型開型時の保持力が過大になることで製品が歪みが発生します。

- シフトシャフト穴の内部で引っ張り損傷が発生します。

- 補強リブの端面や交差部で冷間絶縁(クールショット)が発生します。

- 小さな隅部で亀裂が発生します。

材料検査:HXC はスペクトロメーターを用いてダイカスト材料の組成検査を行い、使用する材料が製品仕様に適合していることを確保し、誤った材料や不適格な材料の使用による自動車基準を満たさない不良ダイカスト製品の生産を防ぎます。当社はダイカスト原材料を 3 つの条件(インゴットの材質証明書、溶解炉内の金属、実物部品)で検査し、これら 3 つの試験データを差し引きます。差し引いた値が 0.01 未満であれば合格とし、それ以外の場合は再製造が必要です。

表面検査:主にダイカスト部品の表面を目視検査します。通常、表面に生じやすい欠陥は以下の通りです:

ひずみ(ストレイン):離型方向に沿って、金型の抜き勾配が过小であったり金属の粘り付きが生じたりすることで、ダイカスト品の表面に引っ張り損傷が発生する。深刻な場合は、表面がひずんだ状態(ひずみ面)と呼ばれることもある。

層目(レイヤーマーク):鋳造品の内部または表面に明確な金属層が生じる現象。

水波纹(ウォーターウェイブ):鋳造品の表面に滑らかな筋状模様が見られる現象。

冷隔(コールドインシュレーション):鋳造品の表面に、明確で不規則な陥没した線状痕(貫通性と非貫通性がある)が生じる。形状は細く狭く、端部が滑らかな場合もあり、折損の可能性がある。

ひび割れ(クラッキング):金型キャビティ表面の熱疲労により、鋳造品表面に網目状の隆起や金属バリが発生する。

ひけ(サンク):鋳造品の肉厚の厚い部分に、滑らかな陥没痕が生じる現象。

湯不足(ショートキャスティング):鋳造品の表面に肉厚が不足した部分があり、外形が不鮮明になる現象。

バリ:パーティング面(分割面)の縁に、薄い金属片や、粗いまたは鋭い縁部が発生する現象。

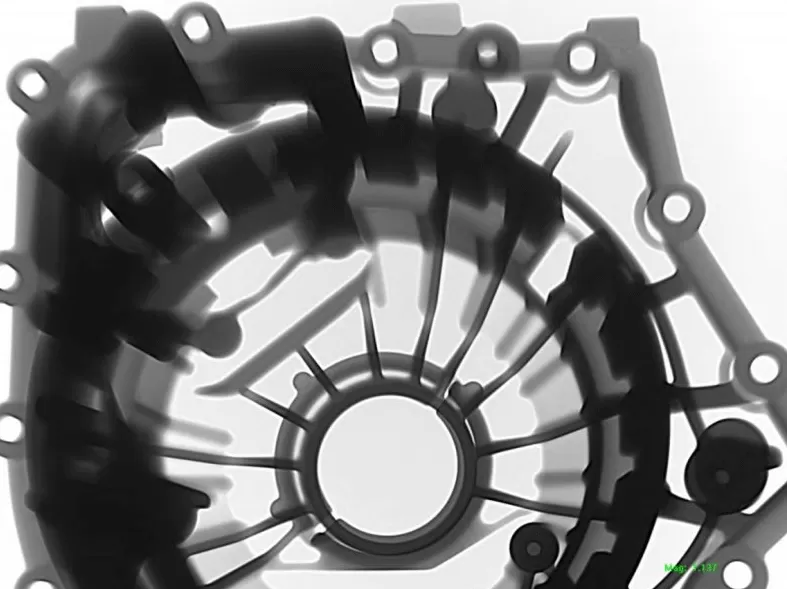

ダイカスト部品の X 線検査(内部気孔の検査)

鋳造部品内部の気孔が規格寸法を超えると、製品の機械的性能に直接影響を及ぼすため、X 線検査により製品内部の気孔の位置と大きさを特定する必要があります。ギヤボックス製品については、100%X 線検査を実施し、各製品が合格していることを確保します。

寸法検査:

ダイカスト部品の寸法検査は主に三次元測定機(CMM)とプロファイル投影機で行います。特別に設計された検査治具を組み合わせることで、HXC の品質管理部門は正確な測定データを得ることができ、部品が寸法仕様を満たしているかを確認します。

フォードギヤボックスの結論:

フォードギヤボックスの生産において、統計上の合格率は 98%を超えました。当社のダイカスト製品は、HXC がハイエンドの複雑なダイカスト技術における熟練度と専門性を証明する最良の例です。

HXC は 10 台以上のダイカストマシンを保有しており、最大 3500T のダイカストマシンにより、大型ダイカスト製品の生産要件を満たすことができます。また、50 台以上の後処理及び検査設備を有し、毎年製造能力を継続的に向上させています。HXC チームは常にお客様のサービスを提供し、製品を完璧なものに仕上げることができます。