3Dプリントされたオーディオ用プラスチックシェル

2025-05-09自動車用可変シェルのアルミニウム合金ダイカスト金型の設計

可変シェル(シェル厚変動)タイプのダイカスト部品は、構造が複雑で肉厚差が大きく、高圧下での漏洩試験を必要とする高性能部品である。したがって、鋳造時に漏洩の原因となる冷え込みやガス引け孔などの欠陥を回避するか、許容される位置に移す必要がある。

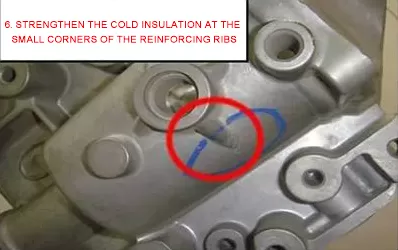

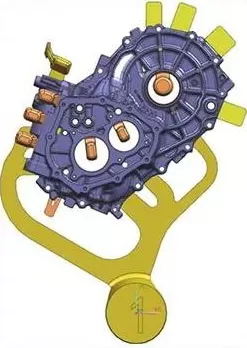

図1 ダイカスト製品における一般的な欠陥

ダイカスト部品における一般的な欠陥は図1に示されている。このうち、図1と図2は加工代の問題に属しており、鋳造部品の局部的な加工代を増やすことで解決することができる。図2において、固定型側にエジェクタ構造を追加することで、欠陥の問題を解決することができる。主に図3、図4、図5の鋳造欠陥と、ダイカスト金型の改善策に焦点を当てて分析する。

元の金型構造の分析

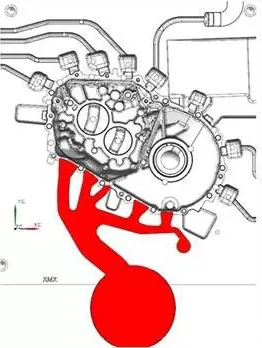

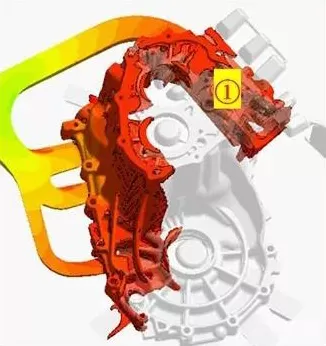

図2(a)には、元の金型内における可変シェルのダイカスト部品のレイアウトが示されており、溶融材料は成形対象部品の片側から注ぎ込まれている。図2(a)から分かるように、溶融材料は175mmの高さを持つ突出コアを通過し、金型キャビティの反対側を充填する必要がある。金型キャビティの反対側の幾何学的形状は比較的複雑で、ダイカストアイランドやブラインドスポットが多い。溶融材料が長距離で大きな落差を持つ突出コア領域を通過する際、鋳造圧力が失われ、複雑なキャビティ領域内の成形部品の内部密度を確保することが困難である。

(a)元の金型におけるダイカスト部品の配置

(b)十分に充填されていない(状態)

(c)密度が悪い

図2:元の金型におけるダイカスト部品のレイアウトと成形部品の欠陥

図2(b)の①部と図2(c)の②部を観察すると、充填不足と密度不良の問題が見られる。この問題を解決するには、成形対象の鋳造品と対向する下部領域に給湯路を追加し、前方の溶湯の圧力損失を補う必要がある。元の金型案のままで変更すると、追加する湯道が長くなり過ぎ、圧力損失も大きくなり、無駄が多くなる。そのため、新たな金型を研究・再設計することで、上記の欠陥問題を完全に解決することができる。

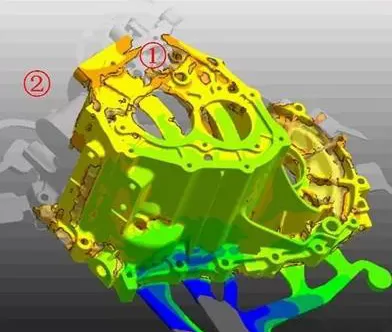

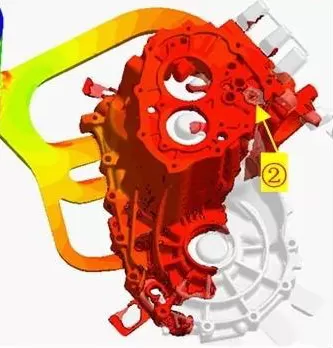

最適化された注ぎ方案の設計

(a)最適化された注ぎ方案

(b)鋳造シミュレーションによる充填率20%

(c)鋳造シミュレーションによる充填率80%

図3 最適化された注ぎ方案とCAEによる鋳造シミュレーション

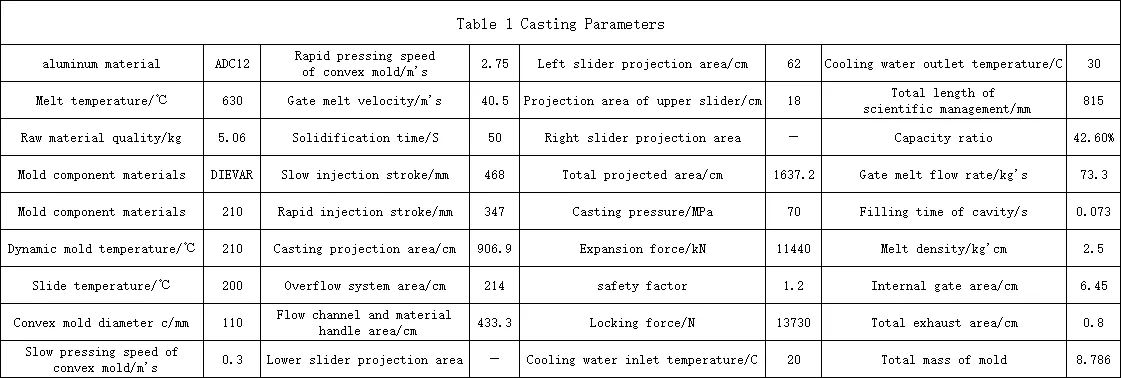

この注ぎ方案は、元の金型の鋳造欠陥を解消し、理想的な状態を実現できる。最適化された金型の鋳造パラメータは表1に示す通りである。

最適化された金型構造設計

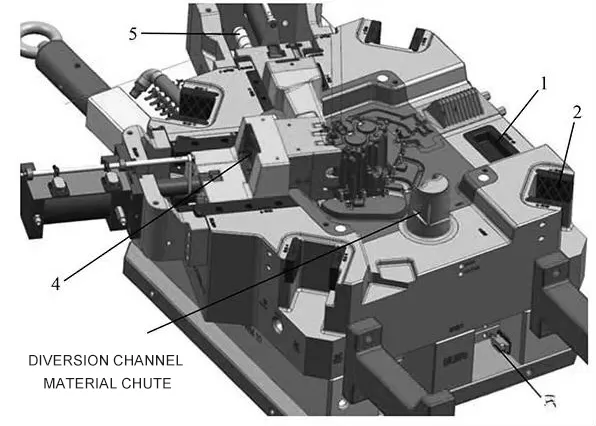

可動型(ダイナミックモールド)の構造が図4に示されています。

図4 可動型の構造

1. 位置決めブロック 2. 角ガイドカラム摩擦ブロック 3. トッププレート制限トラベルスイッチ 4. コアのクイックチェンジプレート 5. スライドブロックガイドカラム

01. 角ガイドカラム摩擦ブロック

大型のダイカスト金型(型枠の形状寸法が1500~2000mm)は、熱膨張の影響を大きく受ける。型枠の温度が100℃のとき、軸方向の膨張量は0.12mmである。構造形状などの要因により、実際のデータは約0.2mmである。また、円形ガイドカラムの穴形状構造により、蓄熱が発生して放出できず、最終的にガイドカラムとガイドスリーブの局部的な過盈嵌合が生じ、金型を開けることができなくなる。角ガイドカラム構造を用いることで、上記の問題を効果的に回避できる。

02. 分流路チャンネル(材料チャンネル)

分流路には5mm×5mmの垂直溝が設計されており、傾斜のない真っ直ぐなエッジで生じる摩擦力を利用して、素材ハンドルと湯道の凝固部分に引張効果を及ぼしている。これにより、金型開放時に素材ハンドルと湯道の凝固部分が固定型側に残るリスクを回避し、金型開放時の鋳造品の引き抜きを円滑にすることができる。

03. コアのクイックチェンジプレート

コア連結ロッドの背面に一体型のプレートを設計し、スライダ連結座に固定する。ダイカスト生産工程でコアを交換する必要があるとき、ダイカストマシン上でプレートを外すだけで、すべてのコアを交換でき、スライダを分解する必要がなく、ダウンタイムを短縮する。

04. スライドブロックガイドカラム

金型上のスライドブロックは200mmの引抜行程を有する。ガイドカラム構造を用いることで、引抜時のスライドブロックの動きがより円滑になり、同時に金型の重量とエネルギー消費を低減する。

05. 位置決めブロック

金型には右側のスライドブロックがない。左側のスライドブロックの片側の力を打ち消すために、型枠の右側に粗い位置決め構造が設計されている。金型のダイナミックな位置決めは主にコアにある精密な位置決め構造に依存しており、繰り返しの位置決めを回避するようになっている。

06. トッププレート制限トラベルスイッチ

スライダー下部のプッシュロッドを保護するため、既存のリセットロッドに加え、トップリミットスイッチとトリガーポイントを追加し、安全性を確保しています。

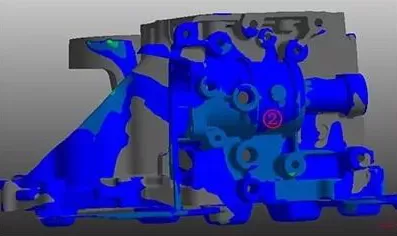

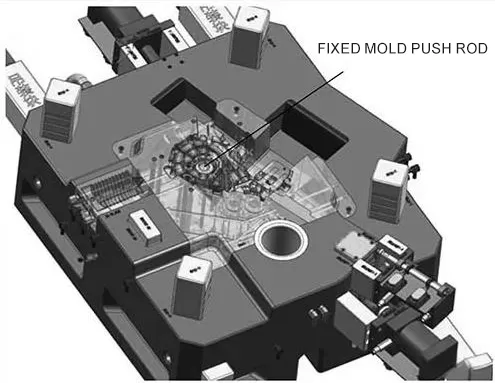

固定型構造2

図5 固定型構造

固定型の構造は図5に示されています。複雑な形状の部品を成形することによって生じる追加の固定型型締力を克服するために、固定型側に押し出し機構が設計されました。これには固定型押し板、ガイドカラム、ガイドスリーブ、リセットロッドなどの構造が含まれます。

加工とオンライン測定システム

3. 長期的な研究と探求の結果、現在の高速加工工具システムの構成スキームは、工具クランプ範囲φ12~φ4mmにおいて動的バランスG2.5の高精度バックプルツールホルダを使用し、工具振れが0.005~0.008mmで、毎分18,000回転以内の通常深さの高精度加工に対応できます。特殊な深キャビティ加工には熱収縮ツールホルダ方式を採用し、18,000回転の小径深キャビティ加工に対応できます。直径φ16~φ32mmの一体型タングステンスチール耐震ツールホルダは、高精度高速で強力なツールホルダクランプを採用し、毎分6,000回転以下の精密加工に対応します。この解決策は現在、高精度要件を満たす最も経済的な工具マッチング解決策であり、コスト効果の利点を反映し、高い普及価値を持っています。

4. オンライン測定技術の応用。コアの高速精密加工が完了した後、プログラムが自動的にツールライブラリ内のプローブシステムを呼び出し、プログラムの許容差に基づいて加工されたワークを自動的に検出します。許容差を満たした場合のみ、加工機からワークの積み下ろしを行い、次の工程に入ります。「取り出し時の良品」の品質を確保し、繰り返しの修正とクランピングを回避し、検査時間を節約します。