シリコーンゴムの高弾性や耐熱性などの特性を活かした成形プロセスは、プロトタイプを高精度かつ迅速に複製することができます。自動車、医療、航空宇宙、電子デジタル製品、照明などの分野で幅広く応用されています。主なメリットは製造サイクルが短いこと、コストが低いこと、射出成形製品に近い性能を備えていることです。少量生産、リバースエンジニアリング、金型検証などに適しており、研究開発サイクルの短縮や開発コストの削減に貢献できます。

真空鋳造は真空条件下で行われ、気泡がなく、表面が滑らかで、欠陥のない一流の鋳造物を製造するものです。

ポリウレタン鋳造(時には真空鋳造とも呼ばれる)は、適応性に優れた少量生産用鋳造プロセスであり、その汎用性から幅広く好まれています。医療機器から自動車や航空機の内装部品まで、あらゆる分野でその利用が重要となっています。

真空鋳造プロセスでは、ポリウレタン、エポキシ、シリコーンなどの気泡のないさまざまな樹脂を所望の形状に成形します。このプロセス中、ポンプやそれに類似する装置で金型内の空気を全て抜き取ります。

従来の製造方法に比べて、コストの低減、生産時間の短縮、複雑な細部を備えた複雑部品の製造能力など、多くの利点を持っています。

しんくうちゅうぞう

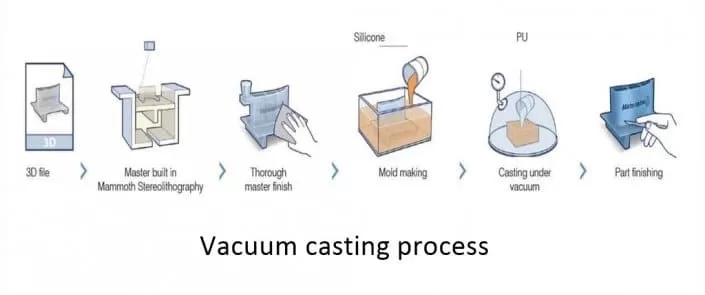

真空鋳造の工程フロー

1.モデリングにより 3D 形状や幾何形状を作成する。

2.3D モデルを基準にして、高品質のマスターモデルを作成する。

3.マスターモデルに基づいて、シリコーン型を作成する。

4.鋳造材料を混合し、注型する。

5.硬化・脱型後に鋳造品を仕上げる。

3D モデリング

マスターモデルの製作

シリコーン型の作成

鋳造材料を混合して注型する

鋳造品の硬化と脱型

真空鋳造の応用

真空鋳造プロセスはその多用性ゆえにさまざまな業界で応用されています。複雑で正確な部品を製造できる能力は、優れた結果をもたらすために最適なものとなっています。

1.航空宇宙産業

1. 真空鋳造はその精度、再現性、複雑な細部を処理できる能力により、燃料システム、空気ダクト、航空機外部部品などの精密航空部品を成功裏に製造することができます。

2. 医療機器

真空鋳造は、医療用インプラントや義肢など、医療分野の複雑な部品やコンポーネントの製造に最適です。

3.自動車産業

自動車産業において、吸気マニホールド、排気システム、ボディパネルなどの詳細にこだわった自動車部品は、シリコーン真空鋳造の精度と再現性から恩恵を受けることができます。

4.食品飲料産業

食品飲料産業では、真空鋳造が一般的に用いられており、食品生産施設における食品パッケージング、容器、缶、カップ、ボトル、グラスなどの必需品を製造するために利用されています。

5.電子産業

ポリウレタンの衝撃耐性と耐熱性により、真空鋳造は電子機器の筐体製造において第一選択となっています。

6.耐久消費財製造

玩具やスポーツ用品などの消費財は、真空鋳造プロセスによって完全に製造され、適用に適しています。