シリコーンゴムの高弾性や耐熱性などの特性を活かした成形プロセスは、プロトタイプを高精度かつ迅速に複製することができます。自動車、医療、航空宇宙、電子デジタル製品、照明などの分野で幅広く応用されています。主なメリットは製造サイクルが短いこと、コストが低いこと、射出成形製品に近い性能を備えていることです。少量生産、リバースエンジニアリング、金型検証などに適しており、研究開発サイクルの短縮や開発コストの削減に貢献できます。

真空鋳造

真空注型(バキュームキャスティング)は、真空成形とも呼ばれます。これは、注型材を真空条件下で脱気、攪拌、予熱、注型した後、60℃から 80℃の恒温槽で 2~3 時間の二次硬化と成形を行う工程で、製品開発過程における小ロットの試作や、構造が比較的複雑で肉厚が均一、一定の機能要件を満たす試作サンプル部品に適しています。

この工程では、ポンプまたは同様の装置が金型から空気をすべて排出します。

従来の製造方法に比べて、コストの低減、生産時間の短縮、複雑な細部を備えた複雑部品の製造能力など、多くの利点を持っています。

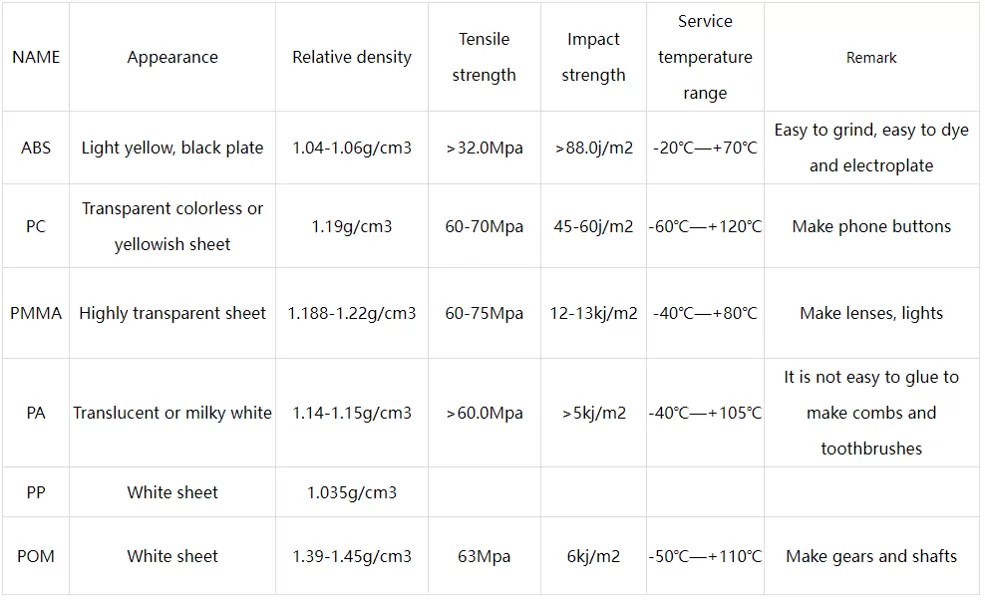

製品材料:

注型材は、ABS、ABS+PP、PP、PMMA などの成形材料に類似しています。

機械加工精度:

標準的な複製精度は ±0.20mm/100mm です。

注型サンプルの厚さ:

最適な厚さは 4~6mm で、最大注型厚さは 10mm です。

真空注型の選び方:

製品開発者は、10~20 個の小ロットで、プラスチック部品に近い品質の製品を生産する必要がある場合にのみ、真空注型を選択すべきです。これにより、射出成形金型の製造に伴う長いリードタイムと高い加工コストを効果的に回避でき、リバースエンジニアリングや金型検証などの用途に非常に適しています。

時間効率:

原型がある場合:サンプルは 48 時間以内に生産できます。

原型がない場合:サンプルは 72 時間以内に生産できます。

真空注型の利点:

金型コストが低い

金型は数日以内に完成させることができます。

注型には、オーバーモールディングを含め、多くの種類のポリウレタン樹脂を使用できます。

注型による複製品は精度が高く、表面肌も優れています。

金型は耐久性があり、20 個以上の複製品を作ることができます。

エンジニアリングモデル、サンプル、およびラピッドプロトタイピングに非常に適しています。

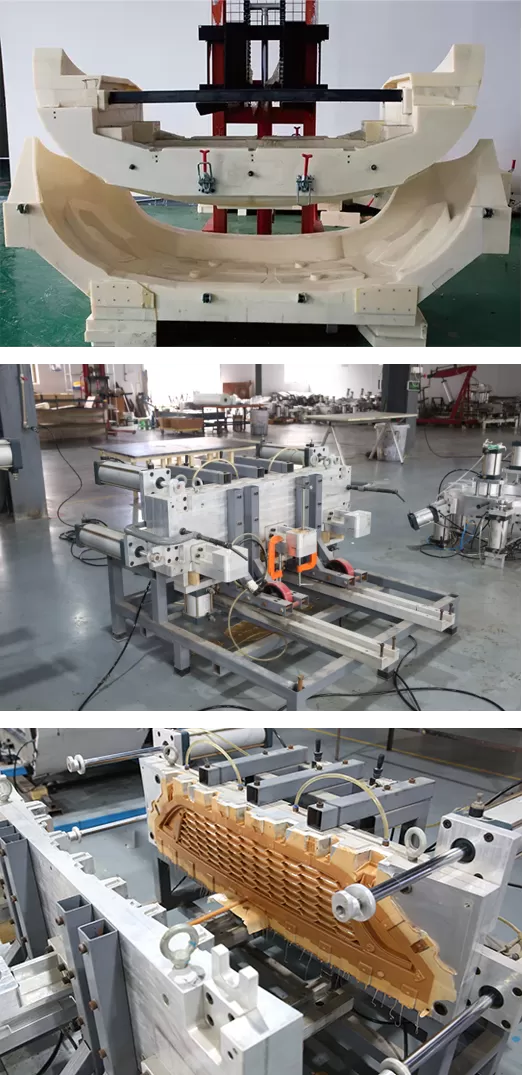

タイトル:真空注型処理手順

製造工程は合計 4 つのステップに分かれています:シリコーン金型の予熱、注型材の事前脱気、注型、および硬化です。

ステップ 1. シリコーン金型の製造

シリコーン金型を事前に 60~70℃に予熱します。金型温度が低すぎると、硬化が不十分になり、物理的特性が低下します。金型温度は試作部品の寸法精度に直接関係しています。

ステップ 2. 注型材の事前脱気

真空チャンバー内で A 液と B 液の 2 つの液体をそれぞれ 30 分以上真空脱気処理を行います。

ステップ 3. 注型

A 液と B 液をそれぞれ満たした容器を作業室に入れます。作業室を真空状態に排気した後、B 液を時々かき混ぜて 5~10 分脱気させます。A 液を B 液に注いで 30~40 分かき混ぜ、すばやく混合物をシリコーンゴム金型に注ぎ入れます。そして、混合開始から 1 分~1 分 30 秒以内に大気圧に戻す操作を行います。

ステップ 4. 硬化処理

60~70℃の恒温オーブンで 30~60 分硬化させた後、金型から取り出すことができます。必要があれば、70~80℃の恒温オーブンで 2~3 時間二次硬化を行います。

技術パラメータ:

シリコーン金型(寿命 10~100 個)

注型材:二成分系ポリウレタン PU。現在使用している材料:AXSON ポリウレタン樹脂、Hei-cast ポリウレタン樹脂。

物理的特性:ABS に類似、PP 風、ナイロン風、PMMA/PC 風透明部品、ソフトラバー部品(ショア D 硬度 40~90)、耐高温度部品(150℃)、防火材料など。

一般的な作業時間:1 個あたり 1~4 時間。

標準的な複製精度:±0.20mm/100mm。

注型サンプルの厚さ:最小 0.5mm、最適範囲は 1.5mm~5mm です。

最大注型ワーク:2000mm×1200mm×1000mm

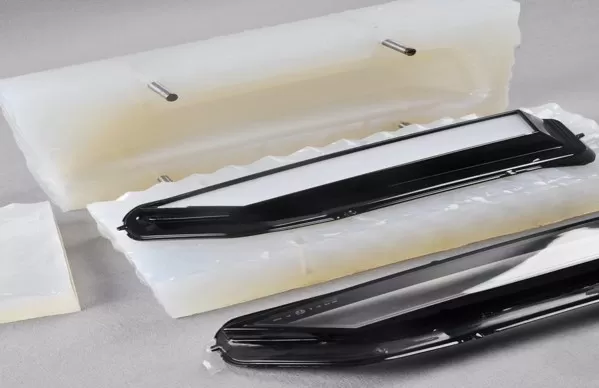

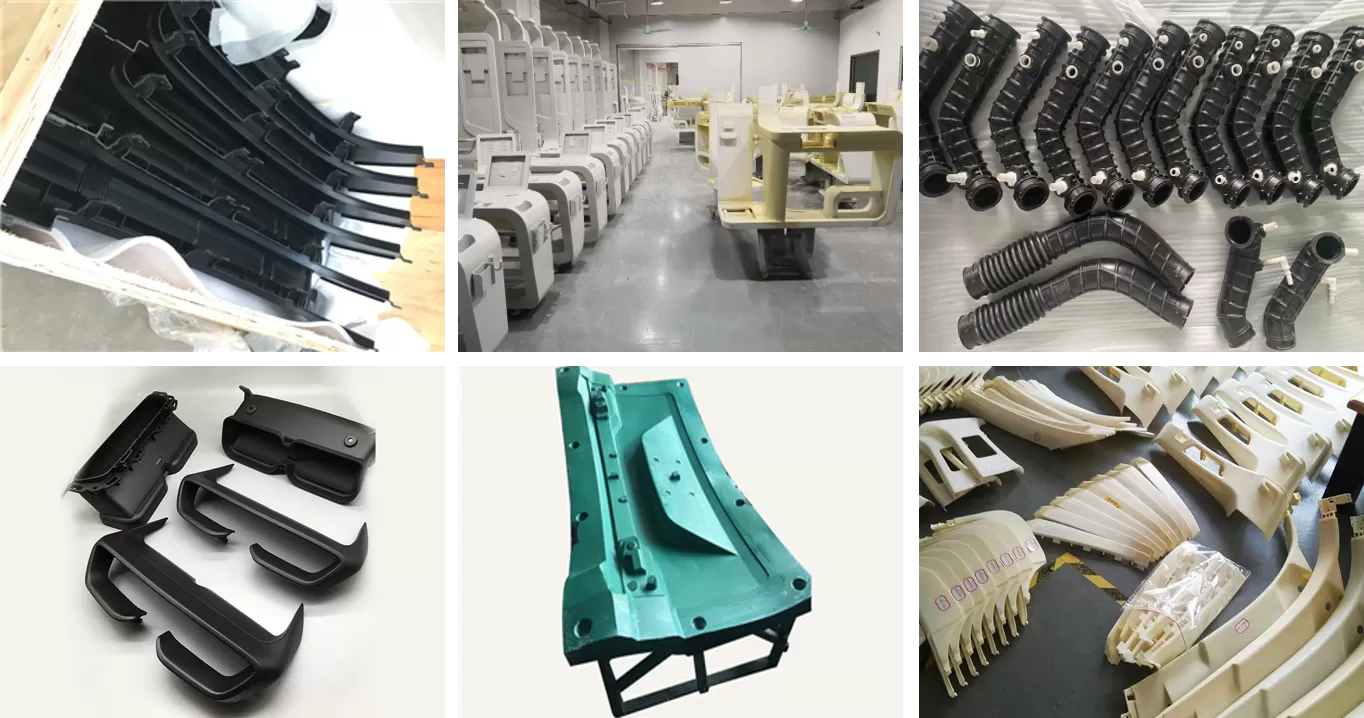

成形製品の展示

低圧 RIM(反応射出成形)

これは、化学活性が高く相対分子量の低い二成分材料を常温・低圧下で衝撃混合した後、密閉金型に注入し、重合、架橋、硬化などの化学反応を完了させて製品を形成する技術プロセスを指します。重合反応と射出成形を結合したこの新しいプロセスは、材料の混合効率が高く、流動性が良好で、原料調製が柔軟で、生産サイクルが短く、コストが低いという特徴を持っており、大型肉厚製品の生産に適しています。

低圧鋳造の利点

低圧鋳造には多くの利点があります。これには、多数の部品を迅速に製造できること、表面品質が高いこと、選択可能な樹脂の種類が豊富であること、色の自由度が高いこと、長年使用できる耐久性のある工具があることなどが含まれます。

成形工程で使用される一般的な材料

工程手順

RIM(反応射出成形)プロセスは以下のとおりです:モノマーまたはプレポリマーは液体の状態で計量ポンプを通じて一定の比率で混合ヘッドに入り、混合されます。混合物が金型に注入された後、急速に反応し、金型内で架橋・硬化し、脱型後に RIM 製品となります。

(1) 貯蔵。RIMプロセスで使用される2成分原液は、通常所定温度に保たれた2つの貯蔵容器に分けて保管される。貯蔵容器は一般的に耐圧容器である。成形プロセス非稼働時、原液は通常0.2~0.3MPaの低圧下で貯蔵容器・熱交換器・ミキシングヘッド間を循環し続ける。ポリウレタンの場合、原液温度は一般に20~40℃、温度制御精度は±1℃が維持される。

(2)計量。二成分原液の計量は一般的に油圧システムによって行われます。油圧システムはポンプ、バルブ、補助部品から構成されています。射出時には、高低圧変換装置を通じて圧力を射出に必要な圧力に変換する必要もあります。原液は油圧定量ポンプによって計量・吐出され、計量精度は少なくとも ±1.5%以上が要求され、望ましくは ±1%以内に制御することが好ましいです。

(3) 混合。RIM製品の成形において、製品の品質は混合ヘッドの混合品質に大きく依存し、生産能力は完全に混合ヘッドの混合品質によって決まります。

(4)型充填。反応射出材料による型充填の特徴は、材料の流速が非常に高いことです。そのため、原液の粘度は高すぎないことが要求されます。例えば、型充填時のポリウレタン混合物の粘度は約 0.1Pa・s です。流量制御:600g/s。

(5)硬化。二成分系ポリウレタン混合物は金型キャビティに注入された後、反応性が高く、非常に短時間で硬化・成形を完了することができます。しかし、プラスチックの熱伝導性が悪いため、大量の反応熱が timely に放散されないことがあります。そのため、成形品の内部温度は表面温度よりはるかに高くなり、成形品の硬化は内側から外側へと進行するようになります。金型の熱交換機能を十分に活用して放熱する必要があります。反応射出成形金型内での硬化時間は、主に成形材料の処方と製品のサイズによって決まります。さらに、反応射出成形品は金型から脱型した後、二次熱硬化処理を行う必要があります。

技術パラメータ:

適用金型:樹脂製金型(100 個以上);ABS 製金型(300 個以上);アルミニウム合金製金型(1,000 個以上)。

注型材:二成分系ポリウレタン PU。現在使用している材料:HD-PU4210、DCP-RIM、AXSON-RIM 875。

物理的特性:PP/ABS に類似。製品は耐老化性、強い耐衝撃性、高い嵌合度、着脱容易性などの特徴を持っています。

射出圧力:約 10MPa。流量制御:600g/s。

一般的な作業時間:1 個あたり 15~30 分。脱型温度は 40℃以下に制御できます。脱型後、部品は 80℃の環境で 2~4 時間硬化させると最良の性能を発揮できます。

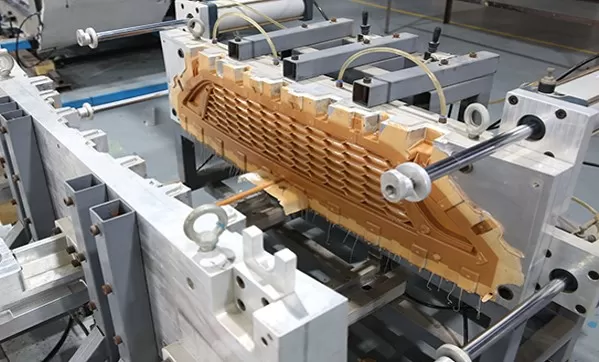

RIM 自動車製品の展示

RIM その他製品の展示

検査装置

真空注型と低圧注型(RIM)の選び方

真空注型と低圧注型(RIM)を選択する際は、製品要件、生産規模、コスト予算などの要素を総合的に考慮する必要があります。以下に両者の核心的な相違点と適用シナリオを示します。

1:真空注型

工程の特徴:

シリコーン金型を使用し、真空環境下で脱気と注型を行い、二次硬化を経て成形する。

金型コストが低く、生産サイクルが短い(数日以内に完了)が、寿命に限りがある(約 20~30 個)。

複雑な構造で肉厚が均一な部品の小ロット試作に適しています。

適用シナリオ:

小ロット生産(例えば 10~20 個)で、製品開発検証や短期的なニーズに使用されます。

複雑な構造部品(自動車内装部品、医療機器ハウジング、ロボット部品など)。

ソフトラバーや特殊な表面処理(塗装、めっきなど)が必要な部品。

製造サイクル:

一般的に、プロトタイプがある場合は 48 時間以内に適格なサンプルを提供し、プロトタイプがない場合は 72 時間を超えない期間でサンプルを提供します。

利点:

設計変更に迅速に対応し、試行錯誤のコストを削減する。

高精度の原型を複製することができ、表面品質は射出成形製品に近いです。

2:低圧注型(RIM)

工程の特徴:

樹脂、ABS またはアルミニウム合金製の金型を使用し、二成分ポリウレタン材料を混合して低圧下で硬化させる。

金型の寿命が長く(樹脂製金型は 100 個以上、アルミニウム合金製金型は 1,000 個以上)、中ロット生産に適しています。

生産効率が高く、表面品質に優れ、大型厚肉製品の成形を実現できます。

適用シナリオ:

中ロット生産(100~1,000 個)、例えば自動車部品、家電製品のケーシング、フィットネス機器など。

構造が簡単だが高強度のカバー部品や大型部品(医療機器のハウジングなど)

特殊な特性(耐熱性、難燃性、耐衝撃性など)が要求される材料。

利点:

コストは射出成形よりも低く、金型開き数量に達していない場合の大型部品の生産に適しています。

多種類の樹脂からの選択に対応し、製品の寸法が安定し、変形が小さい。

製造サイクル:

これは金型設計の複雑さと金型製造に使用する材料の種類によります。製品構造が簡単で材料が P20 の場合は、製造サイクルを 1 週間以内に抑えることができます。硬質鋼材または熱処理が必要な材料の場合は、通常 15 営業日を超えることはなく、複雑な形状や高級な表面テクスチャの場合は 3 週間かかることがあります。