ダイカスト亜铅合金产业

HXC は世界をリードする亜铅合金ダイカスト部品メーカーです。当社は数千万もの亜铅ダイカスト製品を生産しており、外注せずに自社工場で生産を行っています。最短納期は 2 日で対応可能です。金型製造から部品仕上げまで厳格な品質管理を行っており、相応の仕上げ設備と検査装置を備えています。専門の技術専門家がお客様の製品に関するさまざまな課題を無料で解決することを喜んでいます。今すぐお問い合わせください!亜铅合金は自動車、家電、携帯電話、電子機器、美容機器、キッチン電化製品など、幅広い業界で使用されています。

亜鉛合金は融点が低く、400℃に達すると溶融します。亜鉛合金はダイカストで成形しやすく、溶融過程で鉄を吸着しません。亜鉛合金は鋳造性、導電性、熱伝導性、寸法精度、安定性、薄肉成形性、耐食性、再利用性、高強度、高硬度といった優れた特性を備えており、また原材料コストが低いため、切削加工、プレス、打ち抜き、組み立て部品を置き換える理想的な選択肢となっています。ダイカストの工程では、複雑な形状の精密部品を多数製造でき、ダイカスト後に平滑な表面を得ることができます。長期間使用されている亜鉛合金には、ZA-27、Zamak-2、Zamak-3、Zamak-5、Zamak-7、ZA-8、ACuZinc-5 などがあり

ZA 27

Zamak 3

Zamak 7

Zamak 2

Zamak 5

ZA 8

HXC は亜鉛ダイカスト分野で最も専門的な企業です

中国における亜鉛ダイカストの頂点メーカーの一つとして、HXC は設計、金型製作、亜鉛ダイカスト生産、後加工処理、表面処理まで、カスタム亜鉛ダイカスト部品のワンストップサービスを提供しています。亜鉛ダイカスト用の試作、小ロット生産、大量生産をお客様に提供できます。当社はその分野で実績豊富です!

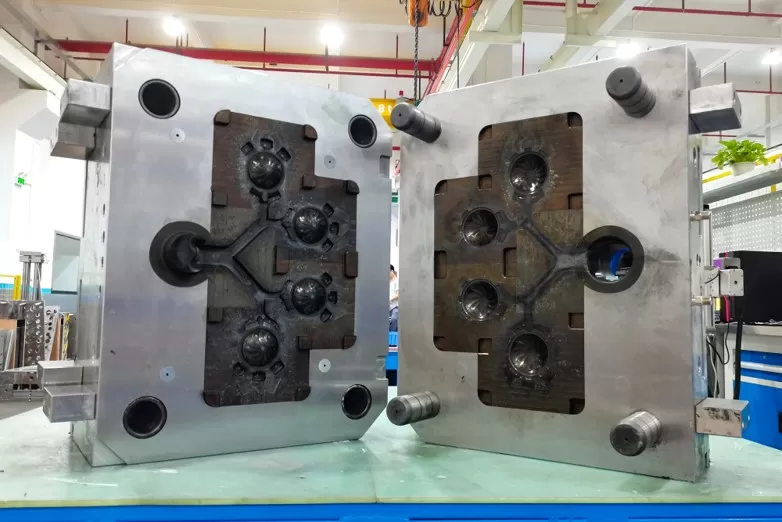

亜鉛合金ダイカスト用金型

単キャビティ金型、マルチキャビティ金型、シリーズ金型、並びに亜鉛ダイカストの小ロット生産用MUD型枠を提供します。

亜鉛合金ダイカスト用金型

単キャビティ金型、マルチキャビティ金型、シリーズ金型、並びに亜鉛ダイカストの小ロット生産用MUD型枠を提供します。

表面処理

強固コーティング、電子コーティング、クロームメッキ、光沢仕上げ及び無光沢仕上げ

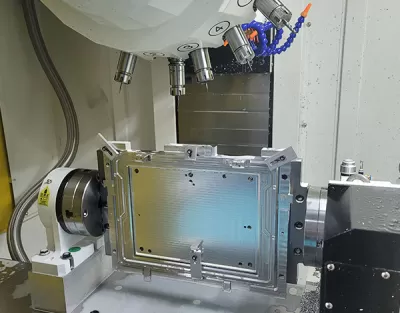

後加工

HXC は高度な CNC 加工センターを備えており、厳密な寸法公差が要求される部品に対して CNC 後加工を行い、特定の部品を製作することができます。

亜鉛合金ダイカスト金型

MUD 型枠、当社では雌型と呼んでいます。モジュール化に基づいているため、低量生産に適しており、工程中に効率的に切り替えることができます。また、1 つの MUD 型枠で 2 つ以上の金型を使用できるため、時間とコストを節約できます。HXC の MUD 型枠は、一連の在庫を整備し、今後のプロジェクトに備えています。MUD 型枠は無料で提供いたします。

ファミリー金型

当社のマルチキャビティ金型は、材料や寸法が類似する部品を生産でき、少量生産に適しています。当社の生産能力により、複雑な亜鉛ダイカスト部品を 1 サイクルで生産することが可能です。ファミリー金型は、金型製作だけでなくダイカスト生産においてもコスト効率が高いため、射出成形やダイカストにとって優れた選択肢です。

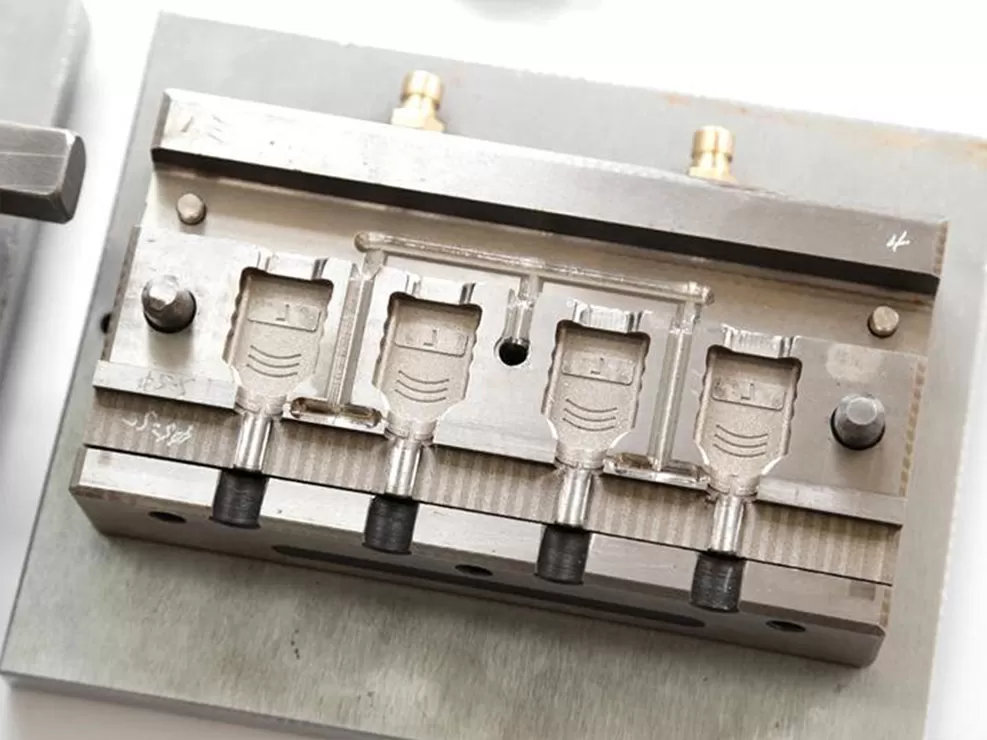

交換可能なカッター

顧客から、外形は同じでノットの異なる 3 バージョンの小型亜鉛ダイカスト部品 100 個の注文を受けました。当社は顧客に交換可能なインサートを提案しました。これは、幾何形状が異なる 3 種類のインサートを組み合わせた金型で、組み立てが迅速かつ簡単です。1 バージョンの鋳造後、インサートを交換して別のバージョンの鋳造を行います。

HXC は OEM サービスを提供しております。亜鉛ダイカスト部品の小ロットから大量生産までのダイカストプロジェクトがございましたら、本日 Info@hxcmold.com までお問い合わせください。当社の営業技術者ができる限り早急に見積もりをご提供いたします。

共通的な問題

アルミニウム合金:工業分野で最も広く使用される非鉄金属材料です。 特性 性質

亜鉛合金:通常、低温合金元素(アルミニウム、銅、マグネシウム、カドミウム、鉛、チタンなど)が添加された合金です。亜鉛合金は融点が低く、流動性に優れ、溶接・ろう付け・塑性加工が容易で、大気中での耐食性があり、スクラップのリサイクル・再溶解がしやすい一方、クリープ強度が低く、自然時効により変形しやすい傾向があります。製造方法は溶解法、ダイカスト、圧延加工などです。

アルミニウム合金:単体の強度は低いものの、合金化により比較的高い強度を持ち、高品質鋼に近づける甚至は上回ることもあります。また塑性が良好なため、さまざまな材料形状に加工できます。アルミニウム合金は電気伝導性・熱伝導性・耐食性に優れ、工業分野で鋼に次ぐ広範な用途があります。 技術的な違い 加工時、2 つの合金の溶湯温度が異なります。亜鉛合金の温度は 400℃以上ですが、アルミニウム合金の温度は 700℃以上です。 * 加工機械の違い 両者ともダイカストマシンと呼ばれますが、機械は材料に合わせて使用する必要があり、混在させることはできません。加工技術やパラメーターにも違いがあります。 * 機械的性質の違い 亜鉛合金の硬度は65-140、引張強度は260-440です。アルミニウム合金の硬度は45-90、引張強度は120-290です。全体的に、亜鉛合金の硬度と引張強度はアルミニウム合金よりも高いです。 * 材料組成の違い 亜鉛合金は主に亜鉛を含み、他の元素が添加されており、通常は低温合金元素(アルミニウム、銅、マグネシウム、カドミウム、鉛、チタンなど)が加えられます。アルミニウム合金はアルミニウム、銅、マグネシウムを含み、一般的に少量のマンガンも含まれています。