SERVICE DE TRAITEMENT DE SURFACE

Mettre en avant la qualité de surface et renforcer la compétitivité centrale.

Des surfaces diversifiées expriment l'unicité des produits.

Des surfaces diversifiées traduisent l'unicité des produits

Le traitement de surface désigne différents processus qui confèrent à la surface des pièces-prototypes une apparence spécifique, leur donnant une apparence et une texture uniques ou souhaitées, et atteignant les effets préétablis en utilisant diverses techniques.

HXC propose des services de traitement de surface de haute qualité pour tous les composants et pièces produits par différentes méthodes de fabrication. Nous disposons d'une équipe de professionnels qualifiés qui effectuent leur travail de manière correcte et professionnelle.

En sélectionnant le processus de traitement de surface approprié, nous aidons nos clients à renforcer la compétitivité de leurs produits sur le marché. Un traitement de surface de moulage par pression de haute qualité peut améliorer l'attrait visuel des produits et les faire ressortir dans un marché hautement concurrentiel.

NOTRE PROCÉDÉ

Voici la traduction en français :

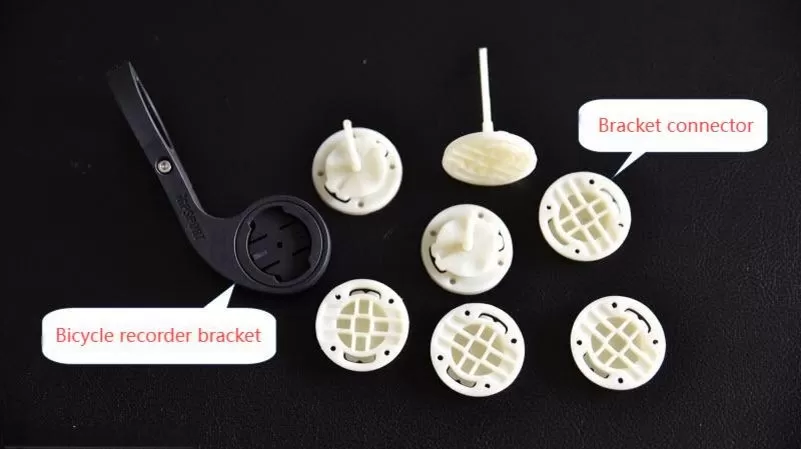

Post-traitement

Le traitement postérieur

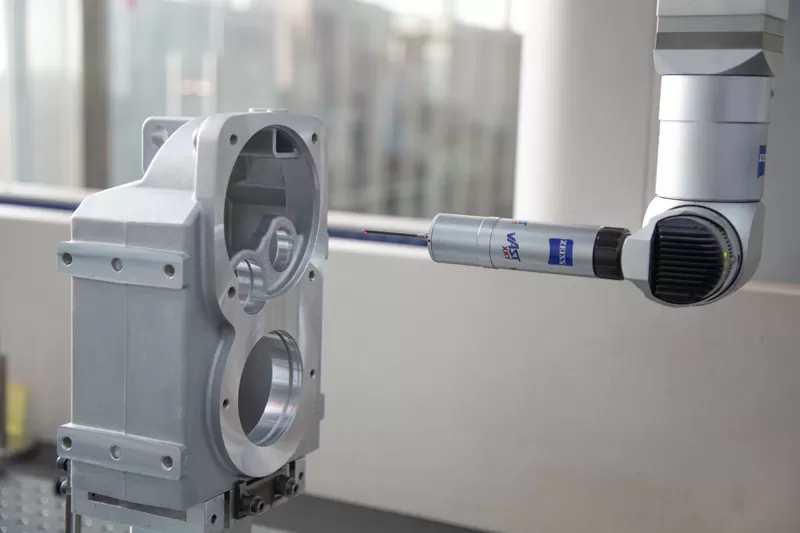

Inspection

Le ponçage à la balle

Son principe est que le corps de l'impulseur est entraîné par un moteur électrique à tourner. Sous l'effet de la force centrifuge, des billes de diamètre compris entre 0,2 et 3,0 mm (billes coulées, billes découpées, billes en acier inoxydable) sont projetées sur la surface de la pièce. Cela permet à la surface de la pièce d'atteindre un certain degré de rugosité, rendant la pièce plus esthétique. Ou bien, cela peut transformer la contrainte de traction de soudure de la pièce en contrainte de compression, augmentant ainsi la durée de vie de la pièce.

Gravure laser

La gravure laser, également connue sous le nom de gravure laser ou marquage laser, est un processus de traitement de surface basé sur des principes optiques. Elle utilise un faisceau laser pour graver des marques permanentes sur la surface des matériaux ou à l'intérieur des matériaux transparents. Par exemple, les caractères sur la plaque arrière d'une montre sont créés à l'aide de ce processus.

Sablage

Le sablage est un procédé de nettoyage et de rugosification de la surface d'un substrat par l'impact d'un jet de sable à haute vitesse. Il utilise de l'air comprimé comme source d'énergie pour former un faisceau de projection rapide, propulsant des matériaux abrasifs (sable de cuivre, sable de quartz, émeri, grenaille de fer) sur la surface à traiter, modifiant ainsi l'aspect ou la forme extérieure de la pièce.

Revêtement par poudre

Le processus de pulvérisation de poudre est une technologie de traitement de surface efficace et respectueuse de l'environnement. Les peintures en poudre sont appliquées uniformément sur la surface des pièces moulées par pression au moyen de méthodes telles que l'adsorption électrostatique ou les lits fluidisés, et une couche dense se forme après durcissement à haute température. Il convient aux équipements extérieurs, aux pièces automobiles, etc.

Peinture

Le processus de peinture est un procédé traditionnel qui assure la décoration et la protection en recouvrant la surface avec de la peinture liquide. Son noyau réside dans la formation d'un film de peinture par pulvérisation atomisée et la volatilisation du solvant. Il s'applique aux boîtiers d'électronique grand public, aux pièces décoratives de jouets, etc.

Galvanoplastie

Le processus de galvanoplastie rend la surface des produits moulés par pression plus brillante et cristalline. Un revêtement anticorrosion est appliqué sur la couche de surface, augmentant ainsi la durée de vie des pièces. Le processus de galvanoplastie se divise en trois types, à savoir le placage sur support, le placage en baril et le placage sous vide. Les produits adaptés au placage sont principalement des œuvres d'art, des déco home, des produits de loisir, etc.

Anodisation

Le processus d'anodisation est une technologie clé pour former un film d'oxyde sur la surface de l'aluminium et des alliages d'aluminium par méthode électrochimique. Il est principalement utilisé pour améliorer la résistance à la corrosion, la résistance à l'usure et les propriétés décoratives des pièces.

Le polissage et la lissage

Le polissage se divise en deux types, à savoir le polissage mécanique et le polissage chimique. Le polissage mécanique présente une bonne platitude et un fort brillant. Le polissage chimique est rapide et possède de bonnes propriétés anticorrosion. Il convient aux pièces avec des formes spéciales et complexes, et peut rapidement améliorer la brillance esthétique et la résistance à la corrosion des pièces moulées par pression.