Solutions d’Éclairage Artistique

2025-03-06

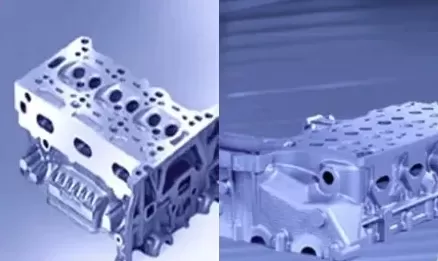

Étude de Cas sur les Cavités de Retrait dans les Coulées en Fonte Ductile

2025-03-11Suivi des bulles dans le système de coulée par gravité

Les clients d'HXC proviennent de diverses industries du monde entier. Nous comprenons l'importance d'une mentalité internationale, de l'intégrité, de la sincérité et d'une attitude sans excuses. C'est cette mentalité de service qui est essentielle pour maintenir une coopération à long terme avec nos clients. Nous assumons la responsabilité et traitons les produits de nos clients comme si cela était notre propre entreprise.

Nos services englobent la fabrication de prototypes, l'usinage CNC, la fabrication de moules, le moulage par injection, le moulage sous pression, la fabrication et l'emboutissage de tôles, l'extrusion, l'assemblage de produits, ainsi qu'une variété de services de traitement de surface.

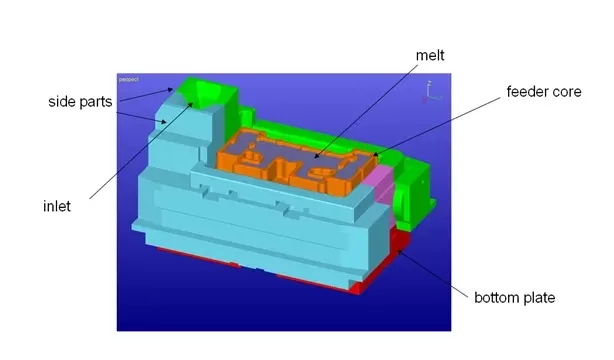

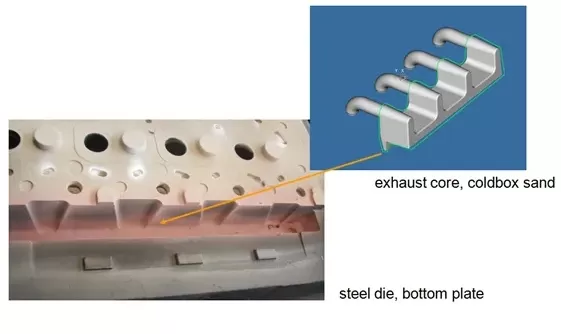

Description du corps du moule

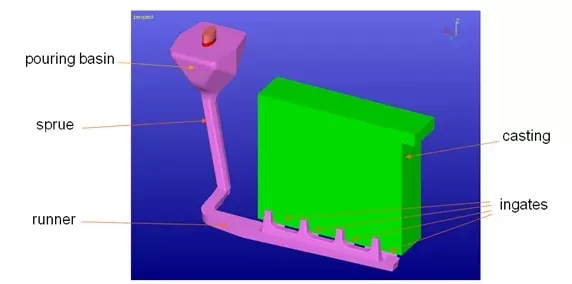

Système de moulage

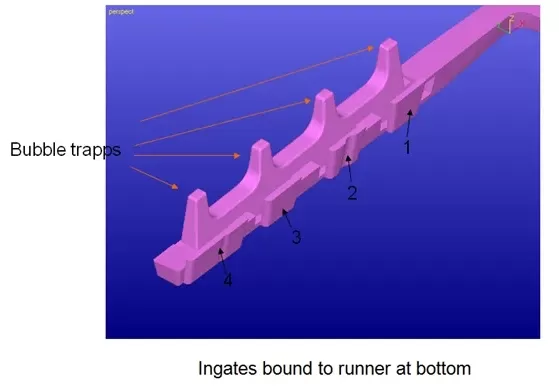

Conception du goulot d'entrée

Le goulot d'entrée est relié au moulage par le fond de la rigole, et une zone de collecte de bulles est conçue au milieu de chaque goulot d'entrée.

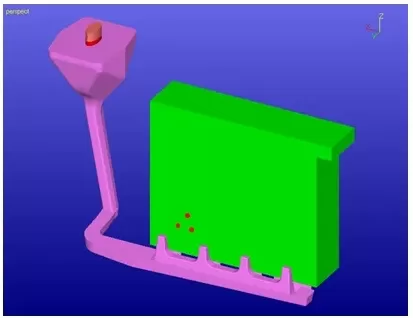

Description de la position de connexion du corps du moule

Description du problème

1. Après la solidification du moulage, des défauts de retrait apparaissent dans la zone entre le goulot d'entrée 1 et le goulot d'entrée 2.

2. J'espère utiliser FLOW-3D CAST pour comprendre la cause du retrait.

Causes of shrinkage in castings

Revue des quatre solutions ci-dessus pour les cavités de retrait

- 1. Troues de retrait

- 2. Considérer le retrait lors de la solidification

- 3. Retrait par précipitation de gaz

- 4. Permettre au métal fondu de dégager du gaz avant la coulée

- 5. Fuite de gaz du noyau de sable et retrait

- 6. Surtout issu du gaz généré par l'adhésif

- 7. La plupart des cavités de retrait sont réparties uniformément

- 8. Retrait d'air

- 9. Une zone de basse pression se produit lors du processus de coulée, et du gaz est aspiré à partir de la surface de jointure.

- 10. Zone de la rigole

- 11. Zone de l'entrée

- 12. Des bulles continueront à se former lors du processus de coulée.

Confirmation de la cause

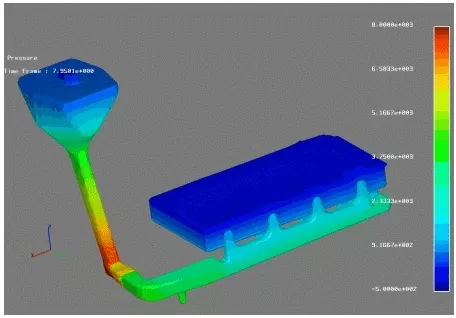

Analyse 1 : Supposons que le changement de pression du métal liquide lors du processus de coulée apporte du gaz dans le moulage.

1. Si la pression à la rigole et à l'entrée est supérieure à la pression atmosphérique, il est impossible d'aspirer du gaz à partir de la surface de jointure.

2. Si le débit à la position de l'entrée est le même, des bulles devraient se former uniformément à chaque position d'entrée.

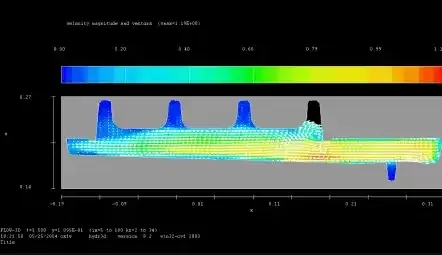

Distribution de la vitesse d'écoulement dans la zone de l'entrée

Changements de pression dans le système de rigoles

Les résultats montrent que la différence de pression ne devrait pas apporter de gaz.

Analyse 2 : Supposons que le métal fondu apporte du gaz dans le moulage dans la rigole lors de la coulée.

1. Gaz présent dans la zone de la gouttière

2. Ces gaz seront-ils emportés jusqu'à la zone de la rigole ?

3. Si ces gaz sont emportés jusqu'à la zone de la rigole et entrent dans l'entrée, ces gaz se concentreront-ils dans certaines zones ? Ou sont-ils répartis uniformément ?

4. La taille des bulles influence-t-elle la concentration ?

5. Paramètres de simulation d'analyse

6. Des bulles se forment à une vitesse uniforme à la position de la coupe de coulée.

7. Densité : 10 fois la densité de l'air

8. Conception dimensionnelle : 0,3 mm, 0,5 mm, 0,8 mm

9. Couplage partiel (le mouvement de fluide ne sera pas affecté par les bulles) / couplage complet (le mouvement de fluide sera affecté par le mouvement des bulles)

Open Bubble Simulation

- Bulles générées en dessous de l'entrée à un taux constant

- Densité : 10 fois la densité de l'air (peau d'oxyde)

- Taille (diamètre) : 0,3 mm, 0,5 mm, 0,8 mm

- Interaction partielle / interaction complète

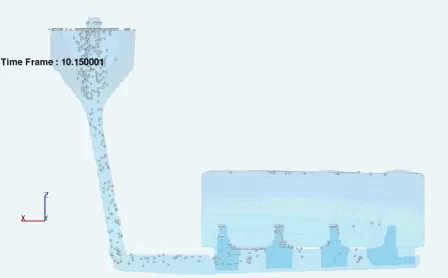

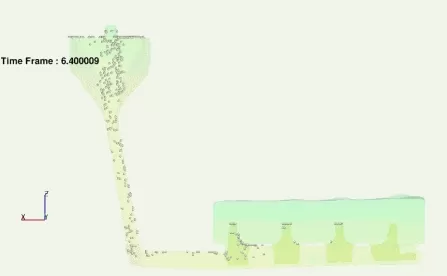

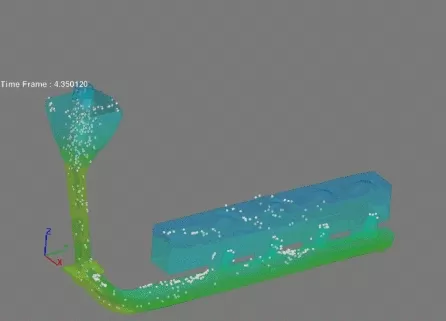

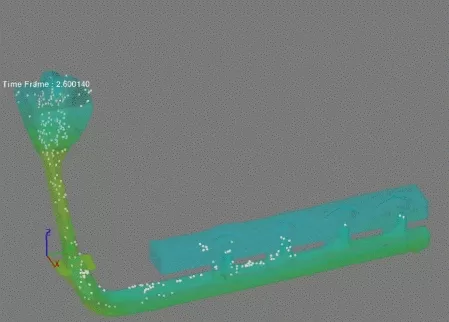

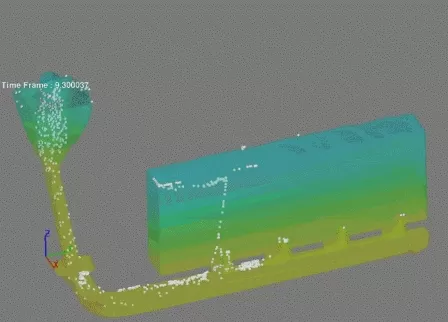

Conception de l'entrée A, taille des bulles 0,5 mm, couplage complet.

Conception de l'entrée A, taille des bulles 0,8 mm, couplage complet.

Conception de l'entrée B, taille des bulles 0,3 mm, couplage complet.

Conception de l'entrée B, taille des bulles 0,5 mm, couplage complet.

Conception de l'entrée B, taille des bulles 0,8 mm, couplage complet.

Conclusion

Il était initialement prévu que les bulles étaient des défauts générés lors du processus de solidification du moulage.

Sur la base de la simulation numérique, la véritable cause des bulles a été confirmée.

Le système de coulée peut être optimisé pour réduire le problème de génération de bulles.