Solution Bentley GT3-R

2024-11-16

Cas d’Application de la Tôle Précision HXC。

2025-03-04Les avantages de traitement des moules à cavité profonde HXC :

Solution de moule à cavité profonde agricole

HXC a toujours proposé des solutions de fabrication industrielle tout-en-un à des clients du monde entier, allant du design et de la fabrication de prototypes rapides de produits à la production industrielle en série, en utilisant de multiples processus et en s'investissant dans de nombreux domaines, répondant pleinement aux exigences des clients et dépassant leurs attentes.

Comment produire des pièces minces, longues et peu profondes avec des caractéristiques complexes à l'aide d'un moule plastique ?

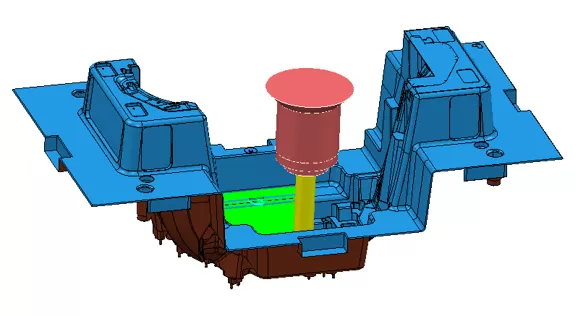

Lorsque la profondeur intérieure mesure 441,6 mm, des déformations et des épaisseurs inégales peuvent survenir lors du processus d'injection. Solution :

Après avoir analysé la structure et les zones de renfort, nous avons prévu de produire deux composants à encastrer pour supporter l'acier central. Lorsque l'écoulement du matériau atteint 90 %, l'insert bleu se retirera du cylindre et le trou sera comblé par le matériau.

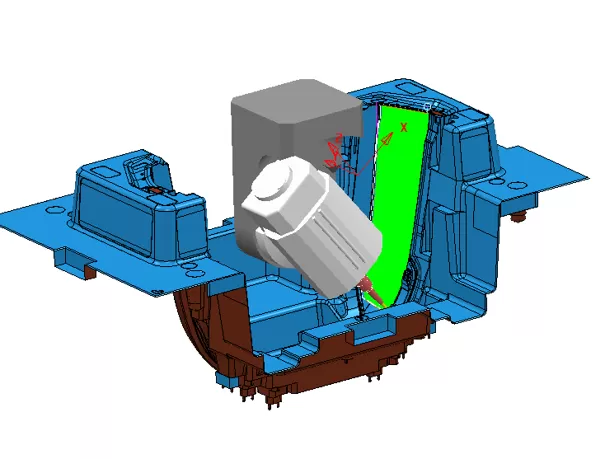

Le fond du produit présente des filetages. Comment en garantir le démoulage ? Solution :

Nous avons prévu de faire rotationner le moule hors du curseur après avoir analysé la structure et les zones de renfort.

Capacité d'affaires :

L'équipement complet de HXC est notre principal atout pour l'usinage de moules à cavité profonde. Nous disposons de plus de 100 centres d'usinage CNC, dont 4 centres 5 axes HERMLE allemands, ainsi que d'équipements de précision comme des machines EDM AGIE et Sodick. Notre parc comprend également des presses à injecter Okuma, FANUC et Sumitomo Sodick, et un laboratoire de métrologie automatisé avec machines à mesurer tridimensionnelles et système de détection 3D GOM à lumière bleue.

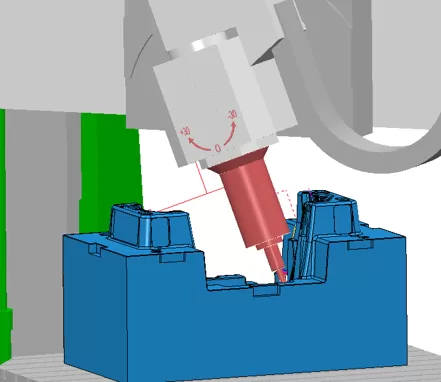

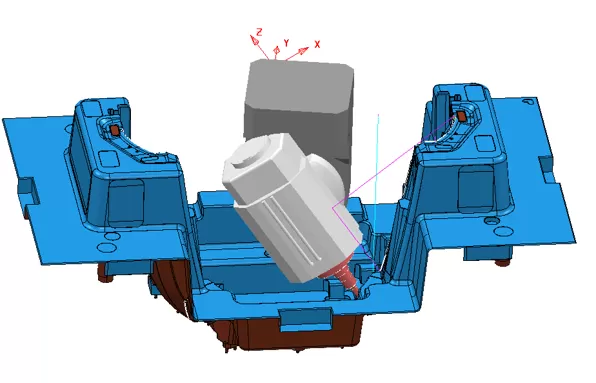

Les Avantages du Traitement 5 Axes pour les Moules à Cavité Profonde

Le cycle de production des moules à cavité profonde d'HXC est généralement contrôlé en 25 jours. Nos 4 machines HERMLE 5 axes allemandes nous apportent un soutien crucial. Grâce à l'équipement 5 axes, nous garantissons la qualité des moules, l'efficacité de l'usinage et le cycle de fabrication. Il s'agit de l'avantage central d'HXC, lui permettant de maintenir une forte compétitivité dans la fabrication de moules à cavité profonde.

1. Améliorer la Précision d'Usinage

2) Réduire les Erreurs de Serrage : Plusieurs surfaces peuvent être usinées en une seule serrage, évitant les erreurs de positionnement répétées causées par de multiples serrages, et garantissant la précision de position relative entre les diverses parties du moule.

3) Optimiser le Chemin d'Outil : Le traitement 5 axes permet à l'outil d'atteindre les surfaces courbes complexes des moules à cavité profonde selon un angle et un chemin plus raisonnables. L'outil peut toujours maintenir l'état de contact optimal avec la surface d'usinage, assurant une coupe plus précise et garantissant que les dimensions et les formes du moule respectent les exigences de conception.

4) Éviter l'Interférence d'Outil : Grâce à la rotation et au balancement de la table de travail ou du spindle, le problème d'interférence entre l'outil et la partie à cavité profonde du moule peut être efficacement évité, permettant une usinage précis de zones étroites, abruptes ou difficiles d'accès dans les moules à cavité profonde.

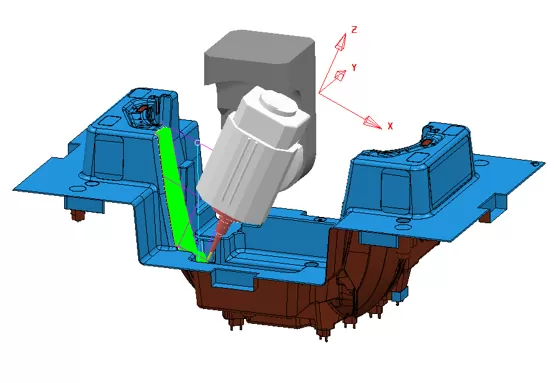

2. Améliorer l'Efficacité d'Usinage

1) Utiliser des Outils Courts pour l'Usinage : Lors de l'usinage de cavités profondes, l'angle de l'outil peut être ajusté grâce aux axes de rotation et de balancement, permettant l'utilisation d'outils plus courts. Les outils courts présentent une rigidité excellente, ce qui permet d'adopter des paramètres de coupe plus élevés et de réduire le temps de coupe.

2) Réduire le Nombre de Passages d'Outil : L'usinage peut être effectué avec un chemin d'outil plus optimisé. Pour les surfaces courbes complexes des cavités profondes, le nombre de passages d'outil et le temps de parcours inactif peuvent être réduits, raccourcissant ainsi le temps d'usinage global.

3) Réaliser l'Usinage Simultané de Plusieurs Surfaces : Plusieurs surfaces peuvent être usinées simultanément. Contrairement au traitement 3 axes, il n'est pas nécessaire de changer l'outil et l'angle d'usinage plusieurs fois pour traiter séparément différentes surfaces, ce qui améliore l'efficacité d'usinage.

3. Améliorer la Qualité de Surface

1) Éviter la Formation de Traces : Lors de l'usinage des parois latérales et des surfaces inférieures des moules à cavité profonde, l'outil peut être maintenu perpendiculaire ou à l'angle optimal par rapport à la surface d'usinage. Cela évite la formation de traces en forme de nervures ou de marques d'outil causées par des angles d'outil inadaptés, et permet d'obtenir une surface du moule plus lisse.

2) Réduire la Rugosité Superficielle : Le chemin d'outil du traitement 5 axes est plus fluide, et la force de coupe est plus uniforme, ce qui permet de réduire la rugosité superficielle et d'améliorer la qualité de surface du moule. Cela favorise l'écoulement et le démoulage du plastique lors de l'injection, et améliore la qualité esthétique des produits moulés par injection.

4. Améliorer la Flexibilité d'Usinage

1) S'adapter aux Formes Complexes : Il peut facilement gérer l'usinage de moules à cavité profonde pour injection présentant diverses formes complexes. Que le moule présente des caractéristiques telles que des surfaces courbes libres, des surfaces inclinées, des rainures profondes ou des fentes étroites, il peut être usiné efficacement grâce au mouvement simultané 5 axes.

2) Optimiser les Stratégies d'Usinage : Les programmeurs peuvent formuler flexible divers types de stratégies d'usinage en fonction de la forme spécifique et des exigences d'usinage du moule, telles que le fraisage latéral, le fraisage plongeur, le fraisage en spirale, etc., afin d'améliorer l'efficacité et la qualité de l'usinage.

5. Réduire les Coûts d'Usinage

1) Réduire l'Usure des Outils : L'outil travaille dans des conditions de coupe plus raisonnables, avec une force de coupe uniforme. Le taux d'usure de l'outil est ralenti, et sa durée de vie est prolongée, réduisant ainsi la fréquence de remplacement et le coût des outils.

2) Économiser les Coûts de Dispositifs de Fixation : La dépendance vis-à-vis des dispositifs de fixation est réduite. Les pièces standard peuvent être directement serrées avec une mandrin à trois ou quatre mors, et les pièces irrégulières peuvent être fixées avec un plan et deux goupilles, ce qui réduit les coûts de conception et de fabrication des dispositifs de fixation spéciaux.

3) Améliorer le Taux d'Utilisation de l'Équipement : Un centre d'usinage 5 axes peut effectuer une variété de tâches d'usinage sur un seul équipement, réduisant ainsi le coût d'investissement et l'espace occupé par l'équipement, et améliorant le taux d'utilisation de l'équipement et l'efficacité de production.

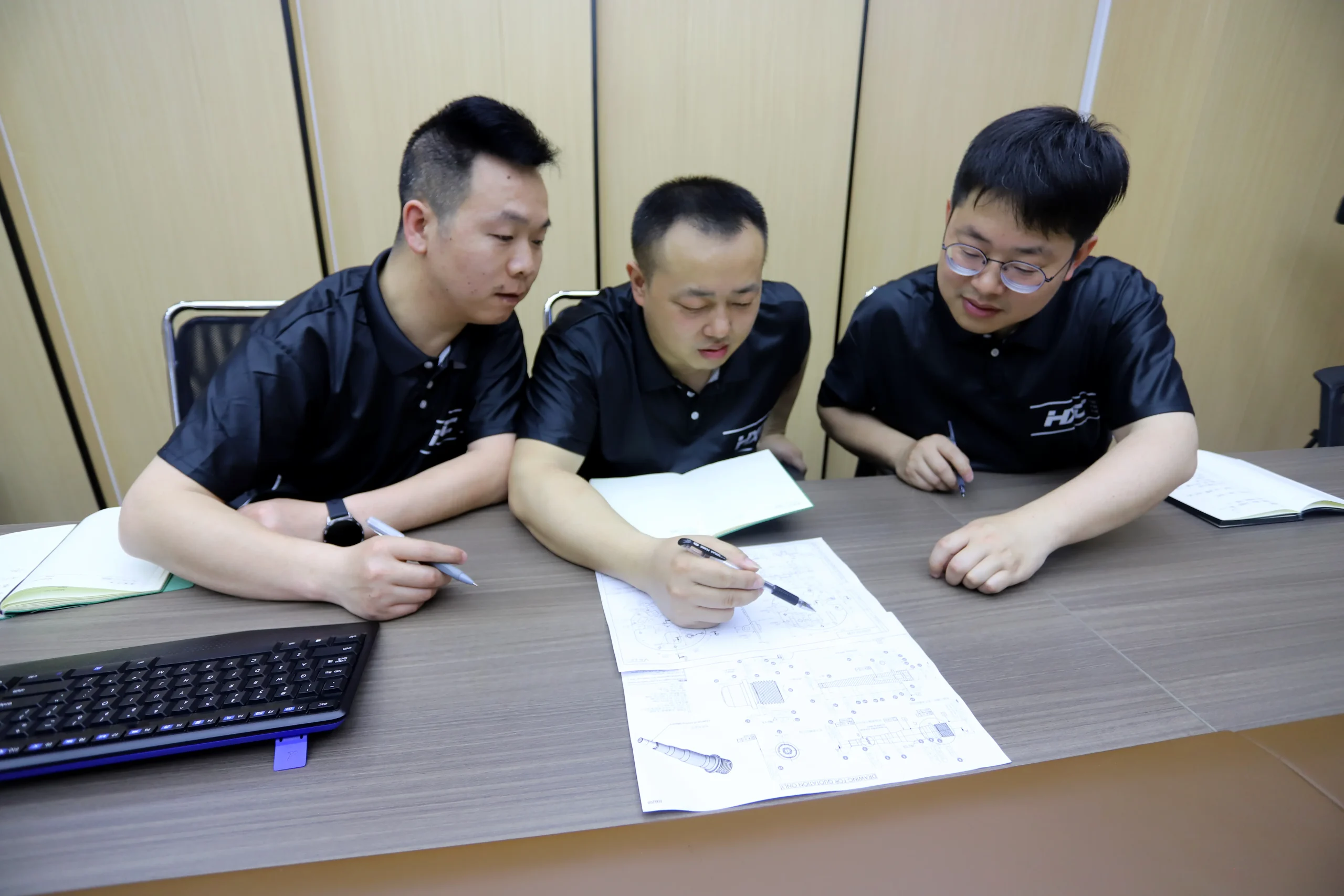

HXC dispose d'une équipe de moulage plastique précis et d'usinage par injection dotée d'une riche expérience théorique et pratique. Les membres clés possèdent plus de 20 ans d'expérience dans l'industrie du moulage et détiennent de multiples technologies core et brevets nationaux dans les domaines des structures complexes de moules, de l'analyse de flux de moulage, de la technologie de refroidissement conforme et de la gestion de la déformation thermique lors de l'usinage.

Affichage des Moules à Cavité Profonde d'HXC