Protoype de modèle automobile haute précision

2025-04-09

Cas de prototypage automobile – Pièces de carter

2025-04-14Moule en silicone : gagner du temps et de l’effort dans la production en petites séries

Le moulage au silicone, également connu sous le nom de moulage sous vide ou de coulée sous vide, est un processus effectué dans un environnement sous vide. Il consiste à dégazer, mélanger, préchauffer et mouler le matériau coulable, suivi d'un durcissement secondaire dans un four à température constante. De cette manière, les pièces en plastique produites peuvent atteindre des exigences de résistance et de dureté similaires à celles des matières premières telles que le ABS.

Ce processus est principalement utilisé dans le développement de nouveaux produits et les scénarios de production en petites séries, car il permet de fabriquer des pièces en plastique avec des performances proches de celles des produits injectés par moule ouvert. En outre, les moules en silicone permettent également une adaptation de couleur pour répondre aux besoins de production diversifiés selon les demandes des clients.

Matériaux utilisés

ABS, PP, PC et caoutchouc souple, etc.

Avantages du processus

Les moules en silicone sont un choix idéal pour les petites séries de prototypes en plastique de haute qualité. Ils permettent non seulement de vérifier rapidement la faisabilité d'un design de produit, mais aussi d'aider les clients à personnaliser des pièces en petites séries de la manière la plus rapide et la plus économique lorsque la quantité demandée ne répond pas aux critères d'ouverture de moules en acier.

- a. Réduit de manière significative le cycle de développement du produit. En adoptant la technologie de reproduction de moules, les prototypes de produit peuvent être rapidement formés, accélérant ainsi le processus d'essai et de vérification. Cela permet non seulement d'économiser des ressources temporelles précieuses, mais also d'améliorer l'efficacité de la R&D, permettant aux produits de rentrer plus tôt sur le marché.

- b. Réduit efficacement les coûts de développement et de fabrication du produit. Par rapport aux méthodes de fabrication traditionnelles, la réplication de moules permet de réduire la consommation de matières premières et de détecter et de corriger les problèmes potentiels dans les stades initiaux de conception du produit, évitant ainsi les coûts d_modification onéreux ultérieurs.

- c. Permet une flexibilité de conception. En réalisant un prototype réel du produit, les concepteurs peuvent évaluer de manière plus intuitive l'apparence et les performances du produit, puis apporter les ajustements et optimisations nécessaires à la conception. Cela améliore non seulement la précision de la conception, mais renforce également la compétitivité marchande du produit.

- d. Haut degré de restitution et haute précision du produit. La structure, les détails et la texture du prototype peuvent être reproduits avec précision pour fournir des pièces moulées par injection de haute qualité et haute précision.

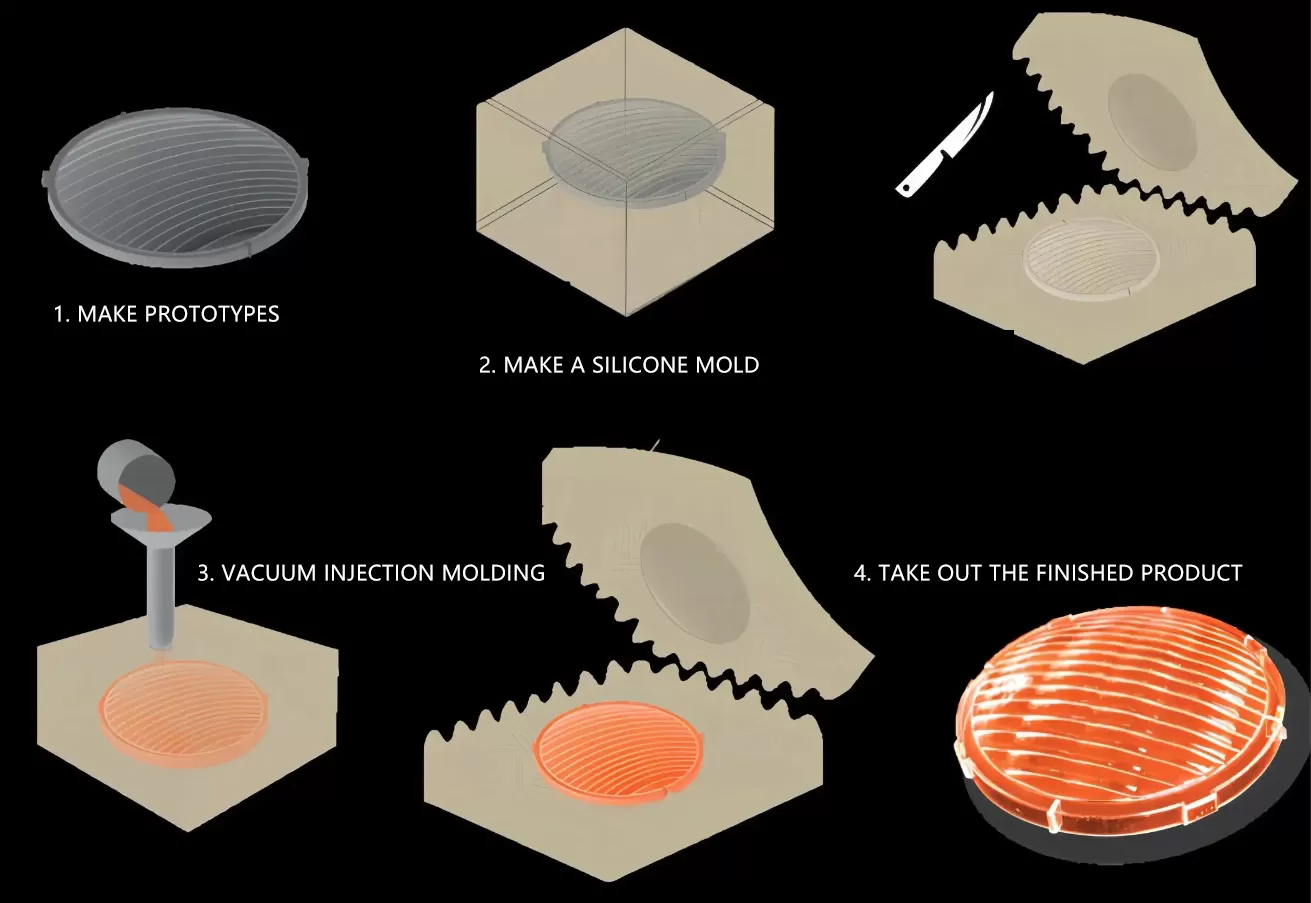

Flux de processus

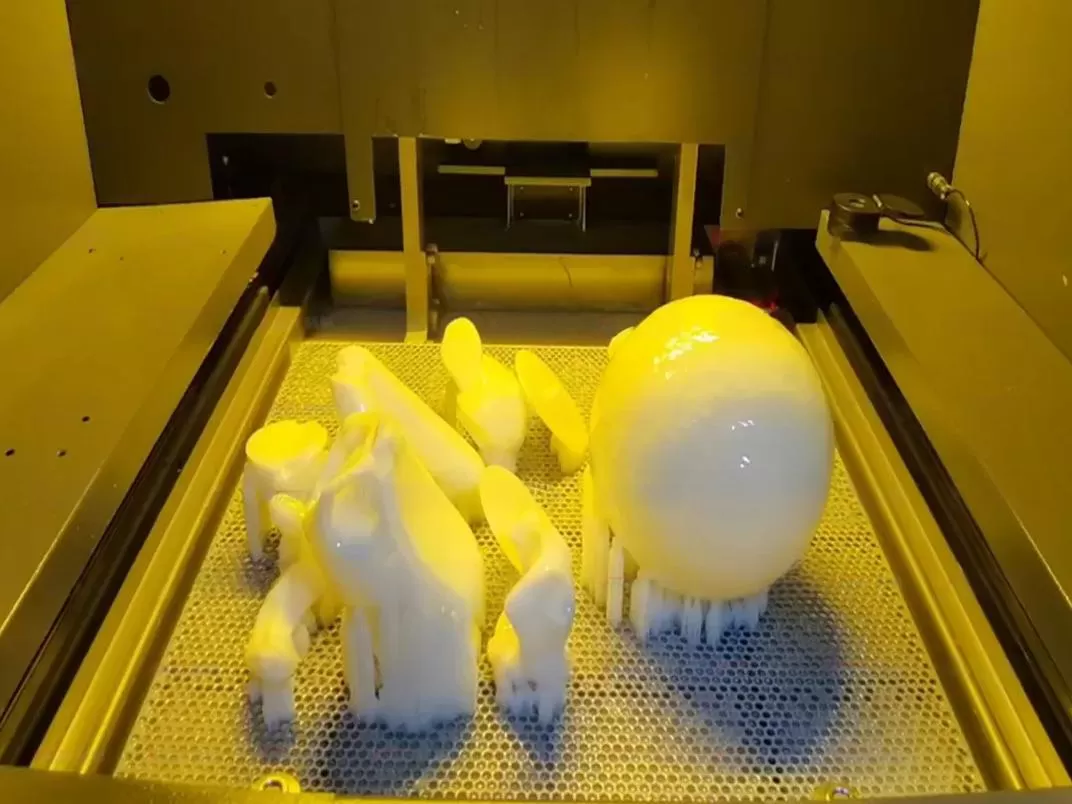

Partie 1 : Production du prototype

Prototypes imprimés en 3D

Sur la base des dessins 3D fournis, les pièces prototypes sont fabriquées par des technologies d'impression 3D telles que SLA et DLP, qui peuvent conserver les formes complexes, structures et finesse de surface dans la plus grande mesure, raccourcir considérablement le temps allant du design au prototype, et permettre aux concepteurs et ingénieurs de vérifier la faisabilité du design plus rapidement et d'apporter des améliorations itératives en fonction des retours.

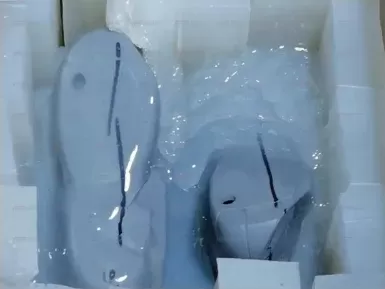

Partie 2 : Fabrication du moule en silicone

Fabrication d'un moule en silicone

Moulage et retrait du prototype 3D

Une fois le prototype fabriqué, on réalise le cadre du moule, on le fixe, on verse le silicone, on attend sa drying (séchage), on retire le prototype pour obtenir le moule en silicone, et la fabrication du moule en silicone est terminée.

REMARQUE : Si le moule est volumineux ou complexe, il faudra procéder avec soin et lentement. Nettoyez le moule en silicone en vous assurant que la surface est propre. Ajustez ou lissez les bords du moule si nécessaire.

Partie 3 : Moulage par injection sous vide

Préparez des matériaux de coulée appropriés, tels que la résine, la cire ou le béton, selon les besoins du produit à fabriquer, et injectez lentement et uniformément les matériaux de coulée dans le moule en silicone pour vous assurer que l'intégralité du moule est remplie. Laissez le tout solidifier ou durcir pendant un certain temps selon les exigences du matériau. Lorsque le matériau de coulée est complètement solidifié, retirez avec soin le produit fini du moule en silicone.

REMARQUE : Après durcissement dans une étuve à température constante de 60°-70°C pendant 30-60 minutes, le démoulage est possible. Si nécessaire, un durcissement secondaire est effectué dans une étuve à 70°-80°C pendant 2-3 heures. En conditions normales, la durée de vie des moules en silicone est de 15 à 20 cycles.

Application du processus

- a. Prototype en plastique : Son matériau de base est le plastique, s’agissant principalement de prototypes de produits en plastique, tels que les téléviseurs, les moniteurs, les drones, les sèche-cheveux, etc. La résine photosensible la plus courante dans l’épreuvage des prototypes 3D appartient à la catégorie des prototypes en plastique.

- b. Prototype de moule en silicone : Son matériau de base est le silicone, et il est principalement utilisé pour afficher l'apparence de la conception du produit, tels que les voitures, les téléphones mobiles, les jouets, les arts et métiers, les articles de la vie quotidienne, etc.