Moule à extraction de noyau de tube cintré HXC

2024-10-15Outillage et moulage par injection

Forte de plus de deux décennies de leadership dans l'industrie, HXC se spécialise dans des solutions d'outillage avancées, notamment le moulage bicomposant, multimatière, surmoulage et moulage par insertion (hybride plastique/métal). Notre flux de travail intégral vertical couvre la conception, l'outillage de précision, le moulage de grande série et l'assurance qualité, soutenu par des systèmes de métrologie de pointe.

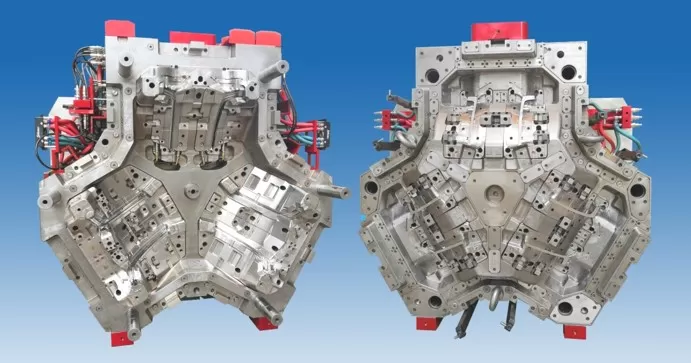

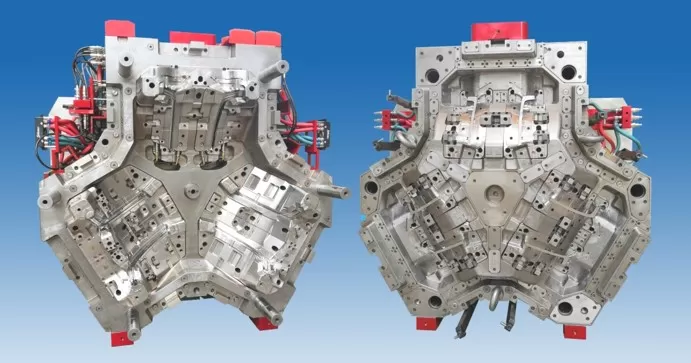

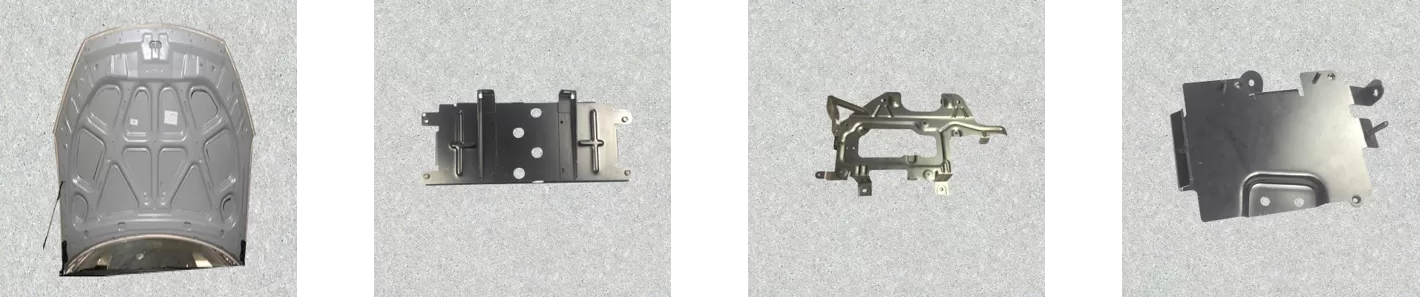

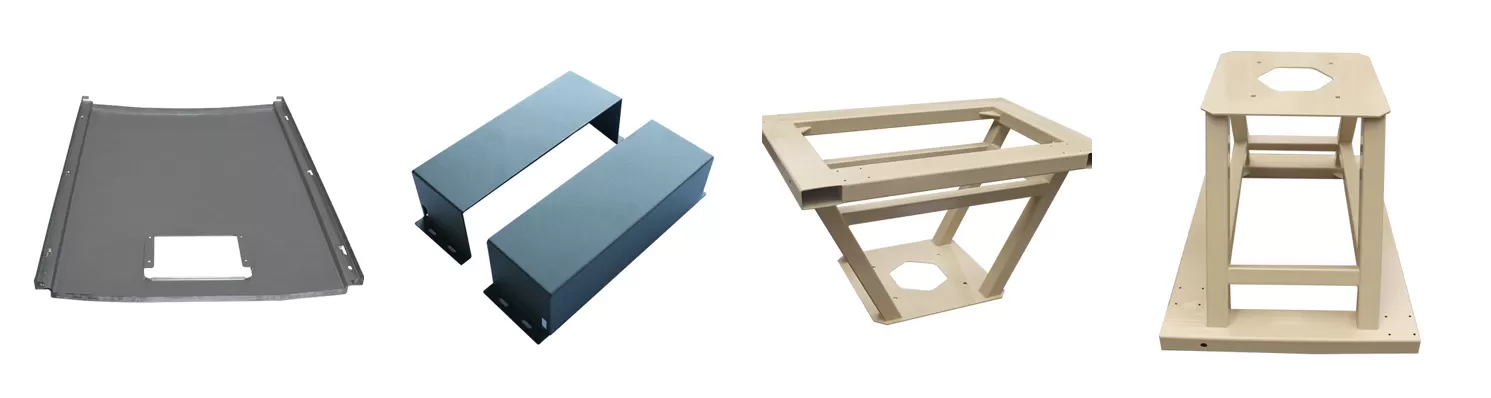

Cas de moules automobiles multicolores

Post-traitement : Pulvérisation d'huile

Nom du moule : Moule de carter de phare arrière combiné

Vie du moule : Cinq cent mille ensembles

Type de moule : Lampe HL automobile

Nom du moule : Moule de guide de lumière plat 2K

Vie du moule : Cinq cent mille ensembles

Type de moule : Lampe HL automobile

Nom du moule : Moule 3 couleurs 3 positions

Vie du moule : Cinq cent mille ensembles

Cas de produits automobiles multicolores

Lampe : Lentille RCL

Nom : Éclairage automobile

Couleur : 3 couleurs

Lampe : Lentille RCL

Nom : Éclairage automobile

Couleur : Bicolore

Lampe : Lentille HL

Nom : Éclairage automobile

Couleur : Bicolore

Lampe : Lentille RCL

Nom : Éclairage automobile

Couleur : Bicolore

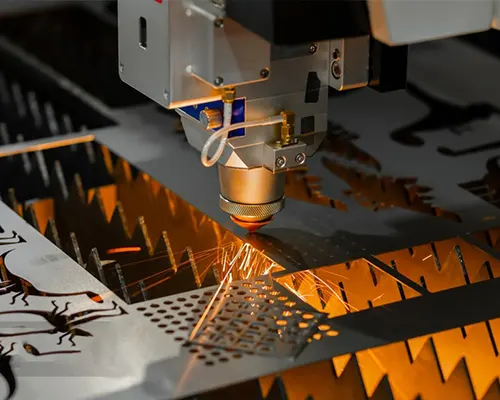

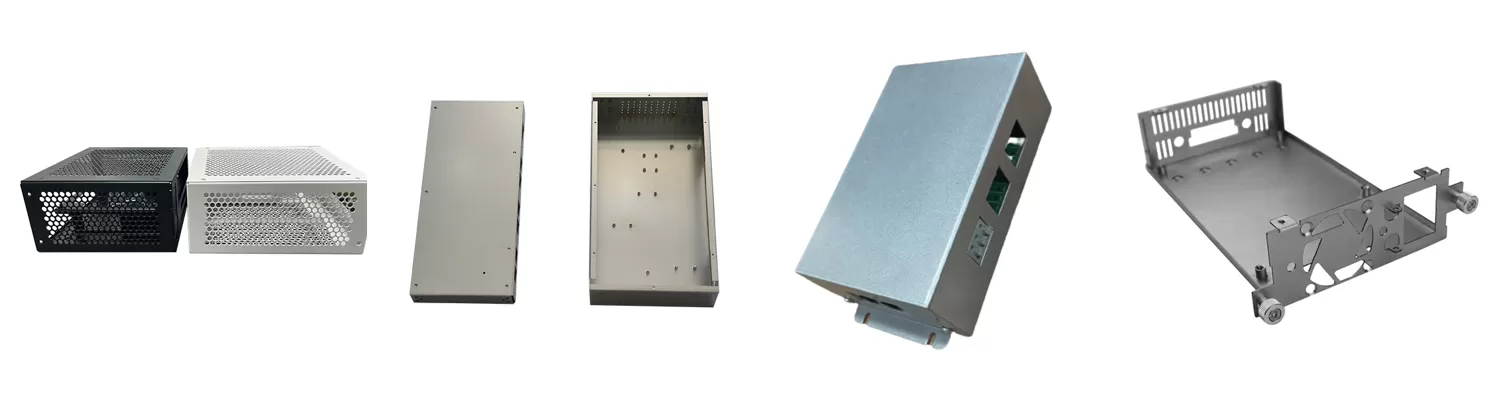

Équipement de production spécialisé pour les processus bicouleurs

Scanner à lumière bleue

Machine à électro-érosion à double tête

Centre d'usinage composite de perçage et de fraisage CNC

Équipement de production unique pour produits multicolores

Machine de moulage par injection 2K 530T

Machine de moulage par injection 2K à paroi épaisse

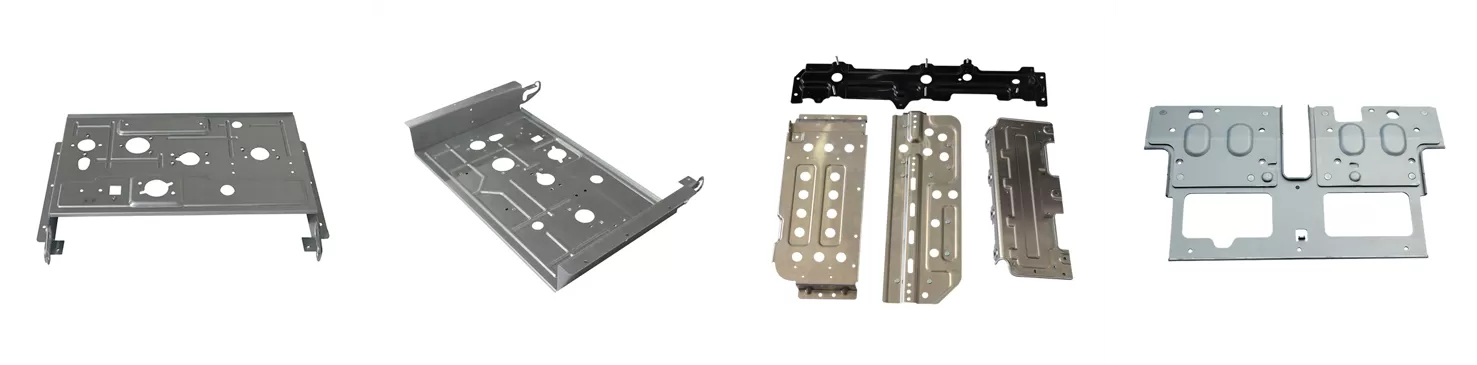

Exposition d'autres produits industriels multicolores de HXC

Dix considérations essentielles pour le moulage par injection bi-matière dans la conception des moules 2K

Deux insertions distinctes de cavité forment des composants de produit individuels, tandis que les deux insertions de noyau conservent une géométrie identique.

Le côté cavité doit effectuer une rotation de 180 degrés de manière concentrique et atteindre un calibrage précis avec le noyau.

Verify machine specifications including maximum/minimum mold height, ejector pin spacing, and clamping force during design.

Three-plate tooling requires self-ejecting nozzle systems, with special attention to reliable ejection of flexible material nozzles.

Concevez des dégagements d'écart dans la cavité de la seconde injection pour éviter les dommages au composant de la première injection. Évaluez rigoureusement l'intégrité de la zone d'étanchéité pour éviter les risques de barbotage sous haute pression d'injection.

Surdimensionnez légèrement le composant de la première injection pour garantir un calage étanche de la cavité lors de la seconde injection, renforçant ainsi l'efficacité d'étanchéité.

Évitez que l'écoulement de la fusion n'emplace le composant de la première injection lors de la seconde injection, ce qui pourrait causer une distorsion dimensionnelle.

Mettez en œuvre des dispositions équilibrées et uniformes de canaux de refroidissement pour les cavités et les noyaux.

Étant donné les risques de déformation des matériaux souples, 99 % des applications consistent à mouler d'abord des composants rigides, suivi d'un surmoulage souple.

Optimisez l'adhérence des matériaux par le choix de résines compatibles (ex. : grades spécialisés de TPU) et des finitions superficielles de moule contrôlées - les surfaces plus lisses renforcent la résistance de liaison.