Suivi des bulles dans le système de coulée par gravité

2025-03-08

Méthode efficace de débavurage et de meulage pour pièces automobiles en aluminium moulé sous pression

2025-03-19Causes des retraits et des cavités de retrait dans les coulées en fonte ductile couvertes de sable et leur procédé d'amélioration

Résumé

- Selon les caractéristiques de la solidification de la fonte ductile et ses changements de volume pendant le processus de solidification, on propose le point de vue que le processus de coulée en moule de fer revêtu de sable pour la production de pièces en fonte ductile nécessite également une compensation de retrait. Dans la conception du processus, on doit pleinement utiliser la bonne rigidité de la coulée en moule de fer pour exploiter plus efficacement les caractéristiques d'autocomplensation de retrait de l'expansion graphitique de la fonte ductile. On adopte respectivement la méthode sans hotte, la méthode de solidification séquentielle, la méthode de hotte pratique directe, la méthode de solidification équilibrée, la méthode de hotte froide, la méthode de refroidissement et la technologie de simulation numérique, et on explique en détail les mesures de processus pour prévenir les retraits et les cavités de retrait dans les coulées avec plusieurs exemples.

La fonte ductile présente des avantages tels que la haute résistance, une bonne ténacité et un faible coût, et est largement utilisée dans des industries de fabrication importantes telles que l'automobile, le matériel agricole, les navires, les tuyaux, la machinerie hydraulique, etc. Cependant, les défauts de retrait et de cavités de retrait des pièces en fonte ductile restent toujours un problème prégnant dans la production. La coulée en moule de fer revêtu de sable est une nouvelle technologie de coulée développée sur la base de la coulée en moule métallique et de la coulée en moule à coquille.

Étant donné que le moule composé d'un moule de fer et d'un revêtement de sable présente une bonne rigidité, un refroidissement rapide et une bonne densité du revêtement de sable, les coulées produites offrent des avantages tels qu'une haute précision dimensionnelle, une marge d'usinage réduite, une bonne qualité de surface, une structure interne dense et une bonne cohérence de la qualité du produit. En particulier, pour les pièces en fonte ductile, on peut pleinement utiliser l'expansion graphitique pour mettre en valeur ses caractéristiques d'autoretrait. Cependant, cela ne signifie pas que les pièces en fonte ductile coulées en moule de fer revêtu de sable n'auront pas de défauts de retrait et puissent être coulées sans hotte. Sur la base des caractéristiques de solidification de la fonte ductile, cet article combine la technologie de simulation numérique pour présenter diverses méthodes et cas réussis de prévention des cavités de retrait et des retraits dans le processus de coulée en moule de fer revêtu de sable.

UN

Les fonderies nationales et internationales ont mené des décennies de recherches sur la fonte ductile et ont constaté qu'elle présente des caractéristiques de solidification différentes des autres alliages, qui se manifestent principalement dans les aspects suivants :

(1) La plage de solidification eutectique de la fonte ductile est relativement large. Lorsque la cristallisation eutectique de la fonte ductile se produit, le noyau de graphite est entouré d'austénite lorsqu'il croît jusqu'à une certaine taille en phase liquide en raison de l'ajout de magnésium. Étant donné que la coquille d'austénite gêne la diffusion des atomes de carbone du liquide fondu vers les sphères de graphite, la vitesse de croissance des sphères de graphite ralentit, et le processus de solidification se déroule lentement, de sorte qu'un nouveau noyau de graphite se forme sur le nouveau noyau hétérogène de graphite à un plus grand degré de sous-refroidissement pour maintenir la solidification eutectique. Par conséquent, la transformation eutectique se produit dans une plage de température relativement large, entraînant la coexistence des phases solide et liquide sur une large section de la coulée, une solidification en état pâteux, rendant difficile la compensation du retrait pendant la solidification.

(2) La fonte ductile possède de nombreux noyaux de graphite. En comparaison avec la fonte grise, la fonte ductile subit un traitement de sphéroïdisation et d'inoculation. Elle présente beaucoup plus de noyaux de graphite que la fonte grise, et la taille des amas eutectiques est beaucoup plus fine que celle de la fonte grise.

(3) La fonte ductile développe une forte force d'expansion graphitique lors de la solidification. Durant le processus de solidification eutectique, le graphite de la fonte ductile est rapidement entouré d'une coquille d'austénite. L'expansion due à la croissance du graphite ne peut pas être transmise au fer fondu, entraînant une force d'expansion eutectique plus importante. La force d'expansion graphitique est cinq fois supérieure à celle de la fonte grise. Si la rigidité du moule n'est pas élevée, cela provoquera l'expansion du moule et la déformation de la coulée. La force d'expansion graphitique se libérera, réduisant l'effet de compensation du retrait du métal pendant la solidification, augmentant ainsi la tendance aux cavités de retrait et aux retraits.

(4) Le modèle de changement de volume du processus de solidification de la fonte ductile se divise en trois stades : la contraction liquide du moment de la filling du fer fondu jusqu'à la température eutectique ; l'expansion volumique due à la précipitation de nodules de graphite pendant le processus de solidification eutectique ; la contraction volumique lors du refroidissement après la solidification du fer fondu.

Les experts nationaux et internationaux ont proposé de nombreuses méthodes de calcul pour le changement de volume de la fonte ductile lors de la solidification. Zhou Gen, ingénieur principal chez FAW Xichai, a proposé une nouvelle méthode de calcul basée sur les méthodes de calcul précédentes : pour le fer forgé avec une teneur en w(Si) de 2,5 %, la teneur en w(C) de l'austénite eutectique est de 1,54 % à 1,6 % ; si le fer fondu contient 3,8 % de C et 2,5 % de Si, la quantité de graphite précipité est de 3,8 % - (1,54 à 1,6) % = (2,2 à 2,26) %, et l'expansion est de 4,4 % à 4,52 % (l'expansion volumique de chaque 1 % de graphite précipité est de 2,02 % ≈ 2 %). La température de coulée est de 1 350°C, la température eutectique de 1 150°C, en soustrayant la chute de température de 50°C dans le système de coulée, la surchauffe est de 150°C, et la contraction liquide est calculée selon le taux de contraction liquide (1,6 à 1,8) % / 100°C, soit une contraction liquide de 2,4 % à 2,7 %. La contraction de solidification du métal est calculée selon les données de 3 % pour l'acier non graphitisé, alors la contraction totale est de 5,4 % à 5,7 %. Si la température de coulée est plus élevée, la contraction totale sera plus importante, ce qui ne peut évidemment pas être entièrement compensé par l'expansion graphitique. Par conséquent, quelle que soit la technologie utilisée, les pièces en fonte ductile ont toujours besoin d'une compensation de retrait. Tant que la rigidité du moule est suffisante, la vision selon laquelle la fonte ductile ne retreint pas est erronée, et le processus de coulée en moule de fer revêtu de sable n'est pas une exception.

DEUX

La technologie CAE de coulée utilise des ordinateurs et des logiciels associés pour simuler numériquement le processus de remplissage et de solidification des coulées, et traite et analyse les données obtenues pour prédire les défauts et optimiser le processus.

La simulation de remplissage simule l'influence du processus d'écoulement du métal fondu dans le moule sur la formation des coulées. L'écoulement fluide du métal fondu et la séquence de remplissage raisonnable sont des conditions importantes pour garantir la qualité des coulées, et constituent également les prérequis d'une séquence de solidification rationnelle. Grâce à la simulation de remplissage, on peut analyser l'état d'écoulement du métal fondu dans le système de coulée et de hotte, optimiser le système de coulée et de hotte, éviter la séparation d'écoulement du métal fondu, et réduire le lessivage et l'érosion du moule par le métal fondu.

Le processus de solidification est le processus de transformation d'état liquide à solide après que le métal fondu ait rempli la cavité. Grâce à la simulation de solidification, on peut analyser la séquence de solidification du métal fondu dans la coulée et prédire les défauts survenant pendant le processus de solidification.

À l'heure actuelle, la technologie de simulation numérique est largement utilisée dans la conception du processus de coulée. Le processus de transfert de chaleur du coulage en moule de fer revêtu de sable est relativement complexe par rapport au processus de coulée sable classique, comprenant le transfert de chaleur entre "coulée-revêtement de sable-moule de fer-atmosphère". Après avoir été validé par des expériences et des pratiques de production, l'analyse de simulation de ce processus est également relativement mature et fiable.

TROIS

Les deux principales caractéristiques du processus de coulée en moule de fer revêtu de sable sont : ① une bonne rigidité du moule ; ② l'ajustement de l'épaisseur de la couche de sable dans chaque partie du moule peut améliorer le taux de refroidissement de chaque partie dans une certaine mesure. Par conséquent, ses avantages doivent être pleinement utilisés dans la conception du processus. Pour les pièces en fonte ductile, la bonne rigidité du moule peut mettre en valeur plus efficacement ses caractéristiques d'autocomplensation de l'expansion graphitique. On pense généralement que, sous la condition que la flottation du graphite et la précipitation de graphite primaire n'adviennent pas, plus la teneur en w(C) et w(Si) est élevée, plus l'effet d'inoculation est puissant, ce qui favorise davantage la graphitisation, augmente l'expansion graphitique et améliore l'effet d'autocomplensation.

Cependant, comme mentionné ci-dessus, quelle que soit la rigidité du moule, les pièces en fonte ductile ont toujours besoin d'une compensation de retrait. Dans le processus de coulée en moule de fer revêtu de sable, il existe plusieurs méthodes pour prévenir les cavités de retrait et les retraits des coulées, qui sont expliquées avec des exemples.

3.1 Méthode sans hotte

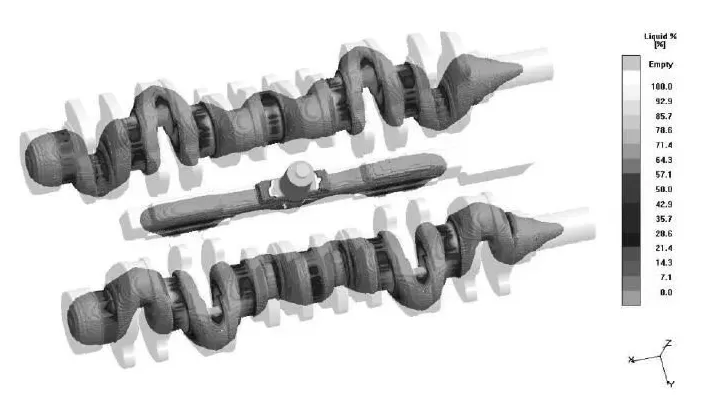

The riserless method is to use the pouring system to carry out liquid shrinkage compensation, and maximize the use of graphitization expansion to complete self-shrinkage compensation. The iron mold sand coating process was first successfully applied to the production of crankshafts, and the riserless casting of crankshafts is also the most typical. Its process feature is the use of a thick pouring system to provide liquid shrinkage compensation for the casting. The riserless method is suitable for ductile iron castings with a casting modulus of >2.5 cm. It requires high metallurgical quality of molten iron, a small flat and thin ingating channel, and the introduction of molten iron at multiple points. In the absence of cold shut of the casting, the pouring temperature should be low.

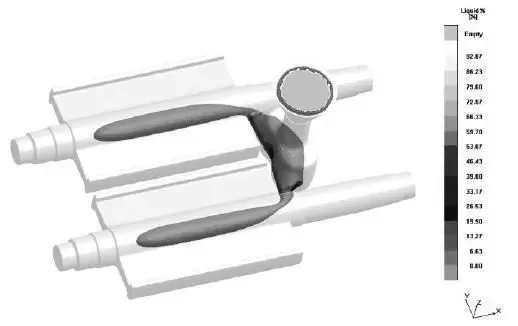

Figure 1 shows the liquid phase area of the Steyr 615 crankshaft when it solidifies 30% after pouring. It can be seen from the figure that in the early stage of solidification, the ingating channel on the crankshaft fan plate has been closed, and the center of the main journal and the connecting rod journal has formed an overall thick liquid phase area. In the later stage, self-shrinkage compensation is completely achieved by graphitization expansion.

Figure 1 Affichage de la phase liquide lors de la solidification à 30 % de la coulée

3.2 Méthode de solidification séquentielle

The riserless method is to use the pouring system to carry out liquid shrinkage compensation, and maximize the use of graphitization expansion to complete self-shrinkage compensation. The iron mold sand coating process was first successfully applied to the production of crankshafts, and the riserless casting of crankshafts is also the most typical. Its process feature is the use of a thick pouring system to provide liquid shrinkage compensation for the casting. The riserless method is suitable for ductile iron castings with a casting modulus of >2.5 cm. It requires high metallurgical quality of molten iron, a small flat and thin ingating channel, and the introduction of molten iron at multiple points. In the absence of cold shut of the casting, the pouring temperature should be low.

Figure 1 shows the liquid phase area of the Steyr 615 crankshaft when it solidifies 30% after pouring. It can be seen from the figure that in the early stage of solidification, the ingating channel on the crankshaft fan plate has been closed, and the center of the main journal and the connecting rod journal has formed an overall thick liquid phase area. In the later stage, self-shrinkage compensation is completely achieved by graphitization expansion.

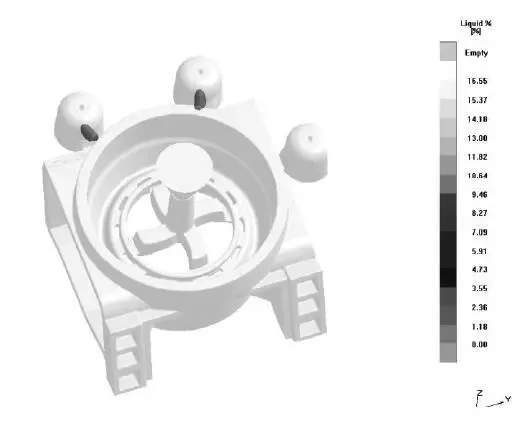

Figure 2 Processus de solidification de la poulie de traction

3.3 Méthode de hotte pratique directe

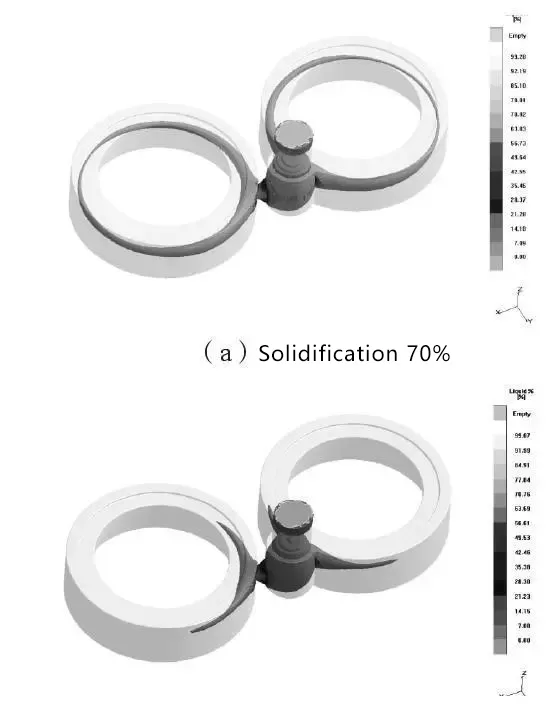

The direct practical riser method uses a riser to compensate for the liquid shrinkage of the casting. When the liquid shrinkage stops or the volume expansion begins, the riser neck or the inner gate solidifies in time, so that the eutectic expansion in the casting mold puts the molten metal under positive pressure to prevent vacuum inside the casting. The direct practical riser is suitable for ductile iron castings with a casting modulus <2.5 cm. The casting process has a high yield rate and the riser is easy to remove.

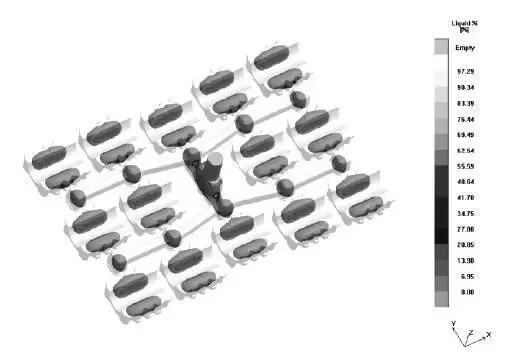

The bearing cover weighs 3.6 kg per piece, with an outline size of 118 mm×110 mm×60 mm. The material is QT500-7. When the iron mold sand casting process is used, 14 pieces are arranged in one mold. The casting is liquid-compensated using a direct practical riser. Figure 3 shows the liquid phase area when the bearing cover is 60% solidified after pouring. As can be seen from the figure, the riser neck has solidified at this time, and the liquid metal in the casting and the riser has been disconnected. The yield rate of this process reaches 76.5%, which is 25% higher than the yield rate of clay sand casting (51.5%).

Figure 3 : Affichage de la phase liquide lors de la solidification à 60 % de la coulée

3.4 Méthode de solidification équilibrée

La théorie de la solidification équilibrée soutient que le rôle de la hotte dans la fonte est uniquement de compenser la différence d'expansion et de contraction due au refroidissement et à la solidification de la coulée. La hotte n'a pas besoin de se solidifier ultérieurement à la coulée. Le noyau de la théorie est le suivant : la hotte doit être à la fois éloignée du point chaud et proche de celui-ci pour réduire l'interférence thermique de la hotte sur la coulée et faciliter la compensation du retrait.

Le matériau du rotor est QT500-7, la coulée mesure 628 mm de long, 195 mm de large, et le diamètre du cylindre central est de 65 mm. Le cylindre central intersecte les deux plaques latérales pour former un point chaud. La méthode de solidification équilibrée est adoptée pour placer la hotte sur le côté du cône tronqué adjacent au point chaud, et le canal d'alimentation plat est orienté vers le diamètre intérieur du cylindre pour éviter que le fer fondu ne remplisse directement le point chaud. La Figure 4 montre la zone de phase liquide de la coulée du rotor lorsqu'il est solidifié à 85 % après la coulée. On peut voir dans la figure qu'une zone de phase liquide isolée est sur le point de se former au point chaud du cylindre central. La contraction volumique de cette zone de phase liquide est compensée par l'expansion graphitique lors du processus de solidification ultérieur.

Figure 4 : Affichage de la phase liquide lors de la solidification à 85 % de la coulée

Figure 5 : Affichage de la phase liquide lors de la solidification à 97 % de la coulée

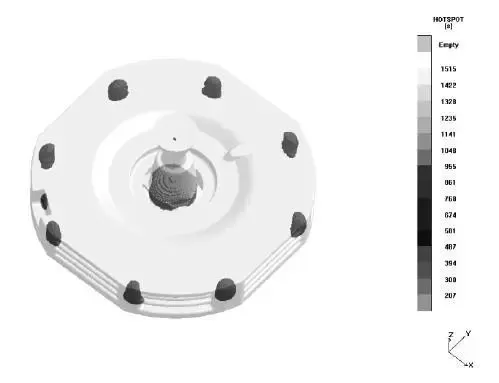

Figure 6 : Affichage des zones chaudes

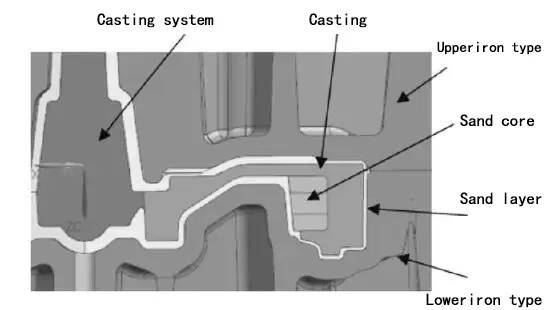

Figure 7 : Conception du processus du couvercle d'extrémité du moteur

QUATRE

(1) La coulée en moule de fer revêtu de sable présente une bonne rigidité du moule, un refroidissement rapide et une bonne densité de la couche de sable. Lors de la production de pièces en fonte ductile, l'expansion graphitique peut être pleinement utilisée pour mettre en valeur ses caractéristiques d'autocomplensation. Cependant, en se basant sur les caractéristiques de solidification de la fonte ductile et sur le changement de volume pendant le processus de solidification, on conclut que le processus de coulée en moule de fer revêtu de sable a également besoin de compenser le retrait des pièces en fonte ductile.

(2) Par rapport au processus de coulée en sable classique, le processus de transfert de chaleur du processus de coulée en moule de fer revêtu de sable est relativement complexe, comprenant le transfert de chaleur entre "coulée-revêtement de sable-moule de fer-atmosphère". Après vérification par des expériences et des pratiques de production, l'analyse de simulation de ce processus est relativement mature et fiable.

(3) Le moule de fer présente une bonne rigidité, ce qui lui permet d'exercer efficacement ses caractéristiques d'autocomplensation par expansion graphitique. Sous la condition que aucune flottation de graphite n'ait lieu et qu'il n'y ait pas de précipitation de graphite primaire, plus la teneur en C et en Si est élevée, plus l'effet d'inoculation est puissant et meilleur est le résultat.

(4) Les cas réussis d'utilisation de diverses méthodes telles que la méthode sans hotte, la méthode de solidification séquentielle, la méthode de hotte pratique directe, la méthode de solidification équilibrée, la méthode de hotte froide et la méthode de refroidissement par induction pour prévenir les défauts de retrait dans les coulées montrent la nécessité d'analyser et de concevoir spécifiquement le processus de coulée en moule de fer revêtu de sable pour diverses coulées.