Méthode efficace de débavurage et de meulage pour pièces automobiles en aluminium moulé sous pression

2025-03-19

Cas d’utilisation de l’usinage de tout l’aéronef sans pilote HXC (UAV)

2025-03-20GM utilise FLOW-3D : Développement de godets de coulée contact pour têtes de cylindres automobiles

Le culasse est fabriqué en fonte ou en alliage d'aluminium. C'est le corps de montage de la structure des soupapes et le couvercle d'étanchéité du cylindre. Le culasse supporte la charge mécanique résultant de la force gazeuse et de la serrure des boulons du culasse. Il supporte également une charge thermique élevée en raison de sa relation avec les gaz de combustion à haute température, de sorte que les exigences de qualité pour le produit sont assez élevées.

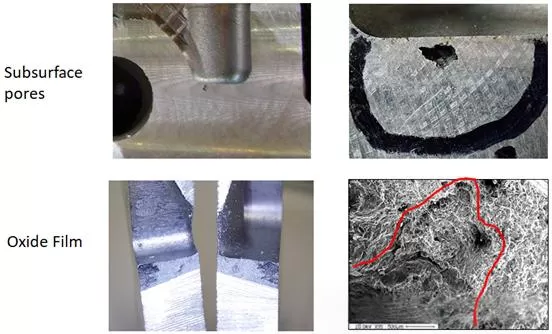

Étant donné que la plupart des culasses sont formées par coulée, les défauts courants des pièces moulées sont également devenus le focus de l'évaluation de la qualité des culasses. Les défauts les plus courants sont les pores sous la surface et le film d'oxyde.

Figure 1. Défauts de coulée courants des culasses

Description du processus de coulée inclinée

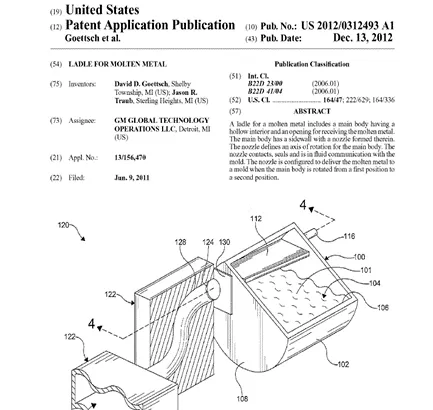

Image 2. Procédé traditionnel de coulée inclinée

Image 3. Brevet de coulée inclinée

Simulation numérique FLOW-3D CAST

Avant la simulation numérique, il faut établir les maillages pertinents et obtenir les paramètres d'analyse.

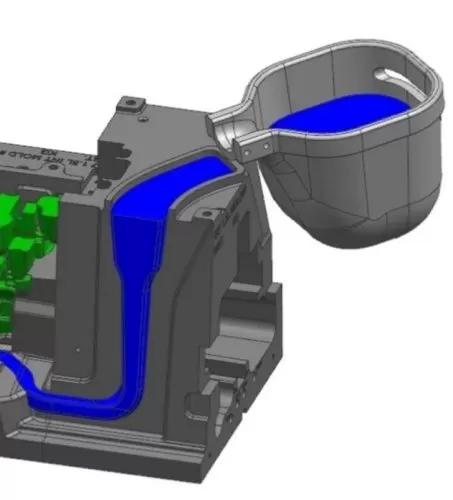

Le modèle de simulation a été établi à l'aide de Siemens NX, et les graphiques 3D ont été simplifiés et ajustés. FLOW-3D CAST a été utilisé pour l'analyse.

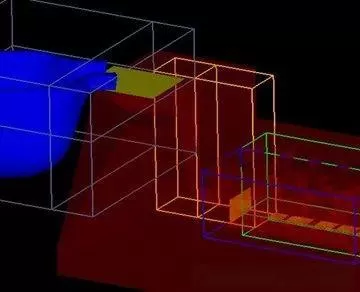

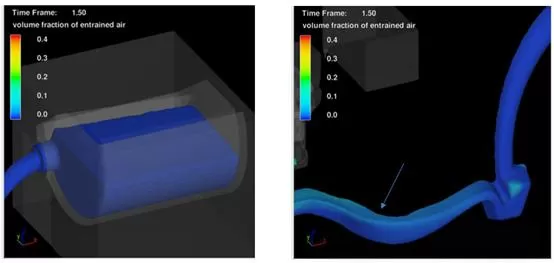

FLOW-3D CAST utilise quatre blocs de maillage pour l'analyse (taille de maillage de 1,5 à 5 mm). Afin d'obtenir le débit et les paramètres temporels de l'entraînement d'air et des inclusions d'oxydation, des clapets sont installés aux positions du coulissant et de la goulotte. La rugosité de surface du moule est fixée à 0,1-0,3 mm.

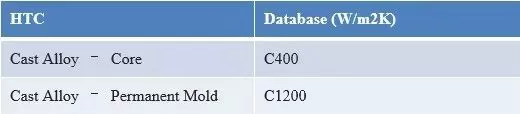

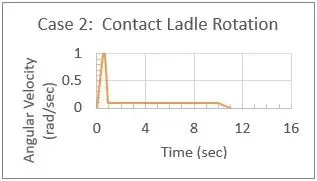

La Figure 4 est le graphique 3D de l'analyse, et la Figure 5 est l'établissement du maillage. La Figure 6 est le réglage de la vitesse angulaire de rotation pour l'inclinaison.

Figure 4. Diagramme tridimensionnel utilisé dans la simulation numérique

Image 5. Image importée du moule réel

et établissement de la grille FLOW-3D CAST

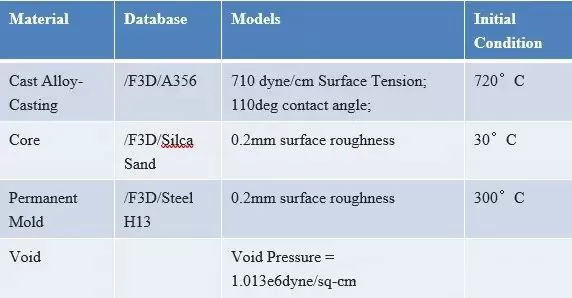

Tableau 1. Bibliothèque de matériaux et température de versement

Tableau 2. Coefficients de transfert de chaleur par convection des matériaux

Figure 6. Cas 1 : Vitesse angulaire de rotation de la cruche de versement

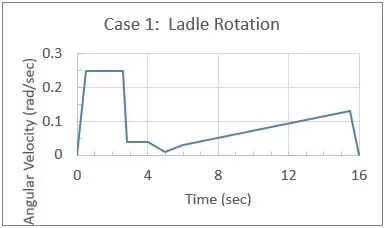

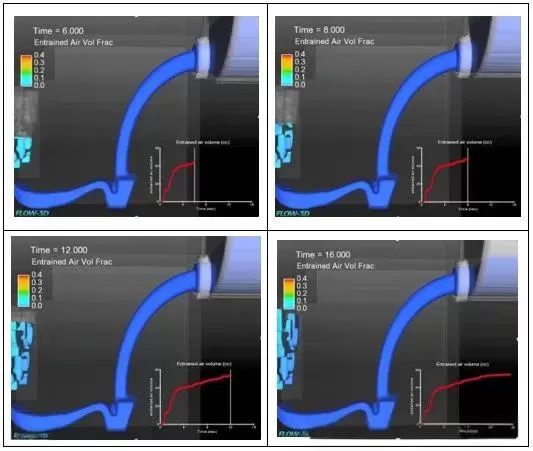

Durant le processus de rotation, la conception originale provoquait une entrainement d'air en raison de la turbulence aux angles du canal d'écoulement, ce qui pouvait aboutir à des pièces moulées défectueuses.

Figure 7. La turbulence du métal pendant la rotation provoque un entraînement d'air

Selon les résultats de la simulation numérique, le temps de remplissage global est d'environ 14 secondes, et le débit maximal à travers la goulotte est de 1,56 Kg/s. Le volume total de gaz entraîné est de 250 cc (environ 3 % du volume de métal). L'entraînement de gaz dure environ 3,8 secondes.

Modifications de conception

Selon les résultats de l'analyse numérique, pendant le processus de rotation, le métal en fusion provoquera un entraînement d'air dans le coulissant en raison d'impacts turbulents. Afin d'améliorer ce problème, la solution la plus simple consiste à modifier la forme du coulissant et à ajuster la vitesse de rotation.

Selon les résultats de l'analyse FLOW-3D CAST, plusieurs groupes de modifications de la conception du coulissant et d'ajustements de la vitesse de rotation ont été effectués, et FLOW-3D CAST a été utilisé pour la comparaison des simulations.

La Figure 8 présente le réglage de la vitesse angulaire de rotation du nouveau moule conçu

Figure 8. Vitesse angulaire de rotation du nouveau moule

La Figure 9 illustre le processus de remplissage après l'amélioration de la conception du canal d'écoulement.

Image 9. Analyse de remplissage FLOW-3D CAST pour la nouvelle conception du coulissant

Image 10. Métaux utilisables lors de la rotation

Pénétrer dans la cavité le long du nouveau canal d'écoulement conçu

Selon les résultats de la simulation numérique, le temps de remplissage global est d'environ 16 secondes, le débit maximal à travers la goulotte est de 1,37 Kg/s, et le temps de remplissage a augmenté de 12 %. Le volume total de gaz enroulé était de 55 cc (environ 0,6 % du volume de métal), une diminution d'environ 78 %. Aucun phénomène de captation d'air n'a été observé lors du processus de remplissage.

En conclusion

La nouvelle conception du système de coulée a été réalisée à l'aide de la simulation numérique FLOW-3D CAST. Le nouveau système de coulée a réduit la quantité de gaz entraîné de 78 %, et les expériences de développement ont confirmé qu'il peut réduire de manière significative les défauts de scories d'oxydation.

Actuellement, cette nouvelle méthode de conception est largement utilisée dans le processus de coulée de General Motors.