Coquille en plastique audio imprimée en 3D

2025-05-09Conception du moule de moulage sous pression en alliage d'aluminium pour le carter variable d'automobile

Les pièces de fonderie sous pression à coque variable (variation d'épaisseur de paroi) sont des composants haute performance présentant des structures complexes, de grandes différences d'épaisseur et nécessitant des tests d'étanchéité sous haute pression. Par conséquent, les défauts tels que les replis de métal froid (cold shut) et les retassures gazeuses provoquant des fuites lors de la coulée doivent être évités ou déplacés vers des zones autorisées.

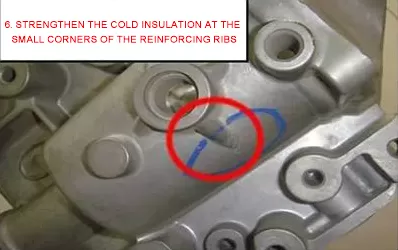

Figure 1 : Défauts courants dans les pièces moulées sous pression

Les défauts courants des pièces de fonderie sous pression sont présentés dans la Figure 1. Les Figures 1 et 2 concernent un problème de surépaisseur d'usinage, qui peut être résolu en augmentant la surépaisseur locale de la pièce coulée.

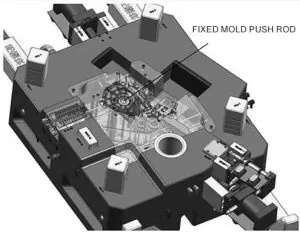

L'ajout d'une structure d'éjecteur côté moule fixe dans la Figure 2 permet de corriger le défaut.

L'analyse se concentre principalement sur les défauts de coulée des Figures 3, 4 et 5, ainsi que sur les mesures d'amélioration du moule de fonderie sous pression.

Analyse de la structure initiale du moule

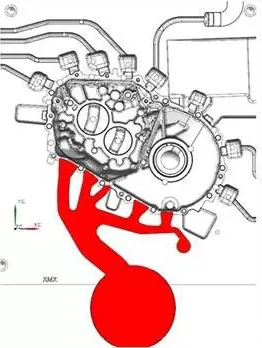

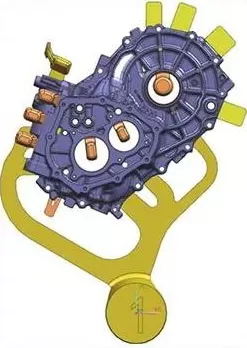

La Figure 2(a) présente la disposition initiale des pièces de fonderie à coque variable dans le moule, avec un coulage de métal en fusion effectué d'un seul côté de la pièce à former.

On peut observer sur la Figure 2(a) que le métal en fusion doit traverser un noyau saillant de 175 mm de hauteur pour atteindre le côté opposé de l'empreinte. La géométrie de cette face opposée est relativement complexe, présentant de nombreuses zones d'îlots et de points morts de fonderie.

Lorsque le métal en fusion traverse cette zone à noyau saillant - caractérisée par une longue distance de parcours et une importante dénivellation - il subit une perte de pression de coulée. Il en résulte des difficultés à garantir la densité interne de la pièce formée dans les zones complexes de l'empreinte.

(a) Implantation des pièces coulées sous pression dans le moule d'origine

(b) Remplissage incomplet

(c) Densité insuffisante

Figure 2 : Implantation des pièces coulées sous pression dans le moule d'origine et défauts observés sur les pièces formées

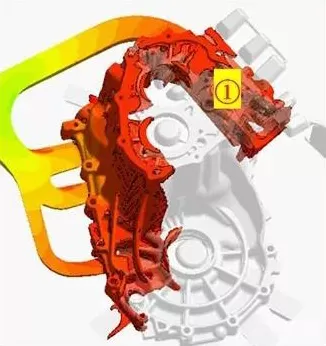

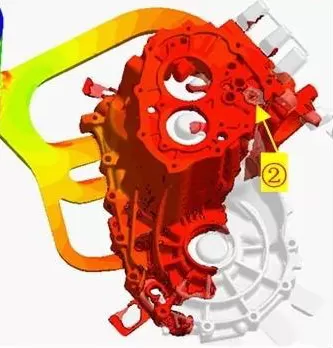

En observant la zone ① de la Figure 2 (b) et la zone ② de la Figure 2 (c), on constate qu'il y a un problème d'occupation incomplète et d'une densité médiocre. Pour résoudre ce problème, il est nécessaire d'ajouter un canal d'alimentation dans la zone inférieure opposée à la pièce à couler pour compenser la perte de pression du métal en fusion en amont. Si l'on ne fait que des modifications au schéma original du moule, l'admission ajoutée sera trop longue, la perte de pression sera également trop élevée et il y aura trop de déchets. Par conséquent, après avoir étudié et redessiné de nouveaux moules, les problèmes de défauts susmentionnés peuvent être complètement résolus.

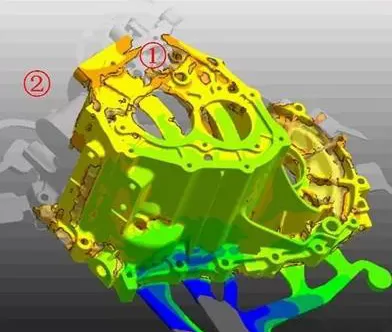

Conception optimisée du système de coulée

(a) Schéma de coulée optimisé

(b) Simulation de remplissage lors de la coulée à 20%

(c) Simulation de remplissage à 80%

Figure 3 - Schéma de coulée optimisé et simulation CAE de fonderie

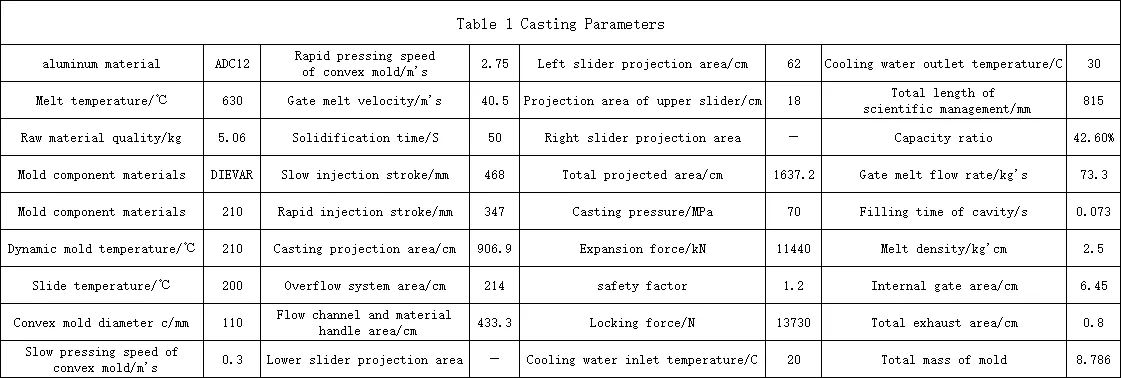

Ce schéma de coulée permet de résoudre les défauts de fonderie du moule initial et d'atteindre un état optimal. Les paramètres optimisés de coulée du moule sont présentés dans le Tableau 1.

Conception de la structure du moule optimisée

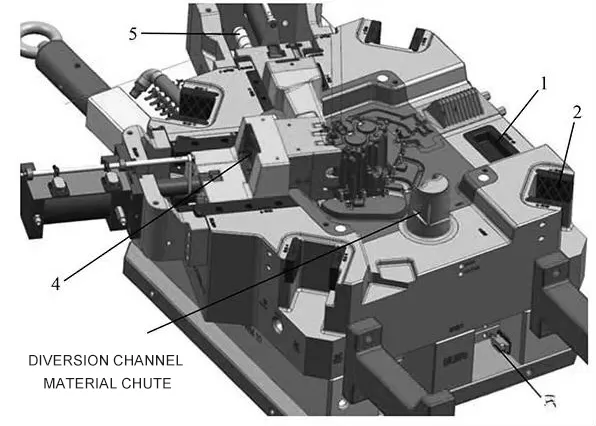

La structure du moule dynamique est montrée dans la figure 4.

Figure 4 Structure du modèle dynamique

1、Bloc de positionnement

2、Bloc de frottement de la colonne de guidage carrée

3、Commutateur de course limite de la plaque supérieure

4、Plaque de pression de changement rapide du noyau

5、Colonne de guidage du bloc de glissement

01.Bloc de frottement de la colonne de guidage carrée

Le moule de moulage sous pression de grande taille (avec une forme de cadre du moule de 1500 à 2000 mm) est considérablement influencé par la dilatation thermique. Lorsque la température du cadre du moule est de 100 ℃, l'expansion axiale est de 0,12 mm. En raison des facteurs tels que la forme de la structure, les données réelles sont d'environ 0,2 mm. En même temps, la structure en forme de trou de la colonne de guidage circulaire peut également entraîner une accumulation de chaleur qui ne peut pas être évacuée, menant finalement à un ajustement par emboîtement local entre la colonne de guidage et le manchon de guidage, rendant impossible l'ouverture du moule. L'utilisation de la structure de colonne de guidage carrée peut efficacement éviter les problèmes ci-dessus.

02.Goulotte de canal de dérivation de matériau

Le canal de dérivation est conçu avec une rainure verticale de 5 mm × 5 mm, qui utilise la force de frottement générée par le bord droit non incliné pour exercer un effet tractionnant sur la poignée de matériau et la solidification de la buse, évitant le risque que la poignée de matériau et la solidification de la buse restent du côté du moule fixe lors de l'ouverture du moule, et garantissant un retrait sans encombre du moulage lors de l'ouverture du moule.

03. Plaque de pression à changement rapide du noyau

Le dos de la bielle de liaison du noyau est conçu avec une plaque de pression intégrée, qui est fixée sur le siège de liaison du glisseur. Lorsqu'il est nécessaire de remplacer le noyau pendant le processus de production de moulage sous pression, tous les noyaux peuvent être remplacés en démontant la plaque de pression sur la machine de moulage sous pression, ce qui évite de démonter le glisseur et réduit le temps d'arrêt.

04. Colonne de guidage du bloc coulissant

Le bloc coulissant sur le moule a une course de traction de 200 mm. L'utilisation de la structure de colonne de guidage permet au bloc coulissant de se déplacer plus doucement pendant la traction, tout en réduisant le poids du moule et la consommation d'énergie.

05. Bloc de positionnement

Le moule ne dispose pas de bloc coulissant droit. Afin de compenser la force unilatérale du bloc coulissant gauche, une structure de positionnement grossier est conçue sur le côté droit du cadre du moule. Le positionnement dynamique du moule repose principalement sur la structure de positionnement fin sur le noyau pour éviter le positionnement répété.

06. Interrupteur de limite de course de la plaque supérieure

Pour protéger la tige de poussée située sous le coulisseau, un interrupteur de limite supérieur et un point de déclenchement ont été ajoutés pour garantir la sécurité, en plus de la tige de rappel existante.

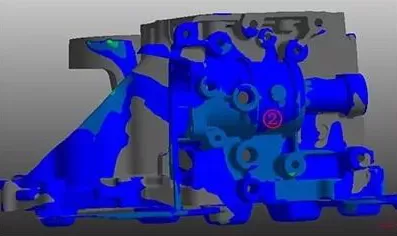

Structure du modèle fixe 2

Figure 5 Structure du moule fixe

La structure du moule fixe est illustrée dans la Figure 5. Afin de surmonter la force de serrage additionnelle du moule fixe causée par la formation de pièces de forme complexe, un mécanisme d'éjection du côté du moule fixe a été conçu, comprenant des structures telles que la plaque d'éjection du moule fixe, la colonne de guidage, le manchon de guidage, la tige de rappel, etc.

Système de traitement et de mesure en ligne

3. Suite à de longues recherches et explorations, le schéma de configuration actuel pour les systèmes d'outils d'usinage à haute vitesse consiste à utiliser un porte-outil à traction arrière haute précision avec équilibrage dynamique G2,5 dans la plage de serrage d'outils de ϕ 12 à ϕ 4 mm, avec une excentration de l'outil de 0,005 à 0,008 mm, permettant de satisfaire aux exigences d'usinage haute précision pour des profondeurs ordinaires jusqu'à 18 000 tours par minute ; le traitement spécial des cavités profondes utilise un système de porte-outil à contraction thermique, adapté au traitement des cavités profondes de petit diamètre jusqu'à 18 000 tours ; le porte-outil anti-vibration en acier tungstène monobloc de diamètre ϕ 16 à ϕ 32 mm utilise un serrage de porte-outil haute précision, haute vitesse et puissant pour répondre aux besoins d'usinage précis en dessous de 6 000 tours par minute ; cette solution est actuellement la plus économique pour répondre aux exigences de haute précision, offrant un excellent rapport qualité-prix et présentant un fort potentiel de diffusion.

4. L'application de la technologie de mesure en ligne. Une fois l'usinage précis à haute vitesse du noyau terminé, le programme appelle automatiquement le système de sonde dans la bibliothèque d'outils pour détecter automatiquement la pièce usinée conformément à la tolérance du programme. Seule une fois que la tolérance est respectée, la pièce peut être chargée et déchargée de la machine d'usinage et passer au prochain processus. Cela assure la qualité de la pièce "bonne dès la sortie", évite le rework et le serrage répétés, et économise le temps de test.