Cas d’utilisation des robots industriels HXC en moulage sous pression

2025-03-22

Technologie d’attaquage pour cadre central en alliage de magnésium de l’ordinateur portable

2025-03-26Analyse et Contre-mesures des Cas Typiques d'Avortement Précoce dans les Matrices de Coulée sous Pression d'Alliage d'Aluminium

L’usure prématurée des matrices de coulée sous pression réduit leur durée de vie, ce qui non seulement augmente les coûts des produits, mais affecte également sérieusement la production, devenant ainsi un problème clé à résoudre en urgence dans les processus industriels. Cet article analyse et discute des cas typiques d’avortement prématuré de matrices de coulée sous pression d’alliage d’aluminium lors de leur utilisation. Des études de cas sur les mécanismes d’usure courants des matrices, à savoir les fissurations, les craquelures de fatigue thermique, la fusion, la cavitation et la déformation, sont examinées, et des solutions techniques sont proposées.

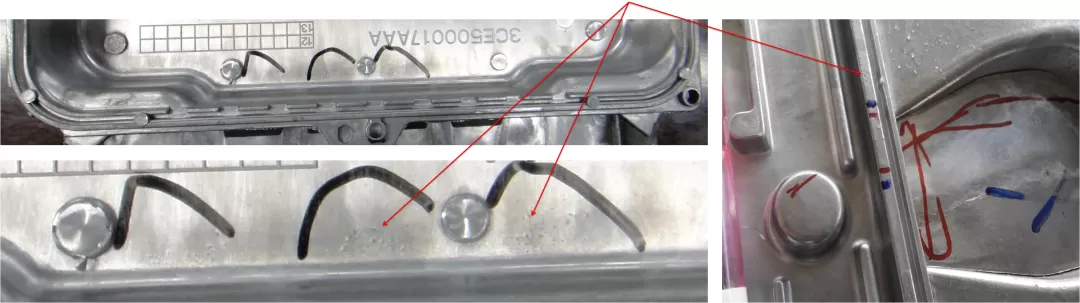

«Cavitation» sur la surface du moule - Problèmes de conception du moule

Phénomène de cavitation : formation de « piqûres » sur la surface du produit moulé sous pression.

La cavitation se produit lorsque la section transversale du chemin d’alimentation (coulée) s’élargit, ce qui provoque une chute de pression du liquide d’alliage d’aluminium lors de son écoulement dans le coulée, formant des cavités sous pression à l’intérieur de l’alliage d’aluminium liquide. Durant le processus de coulée sous pression et la phase de pressurisation, les « bulles » sous pression explosent sur la surface du moule, endommageant le matériau du moule et causant la formation de « piqûres ». La formation de ces défauts peut survenir après 200 à 300 coulées.

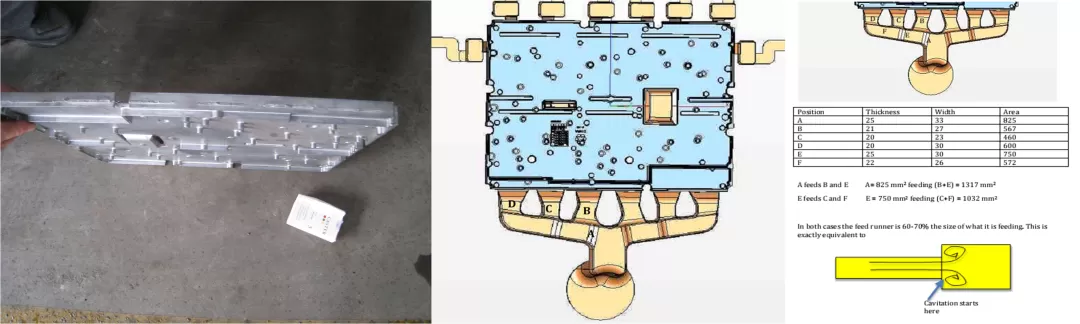

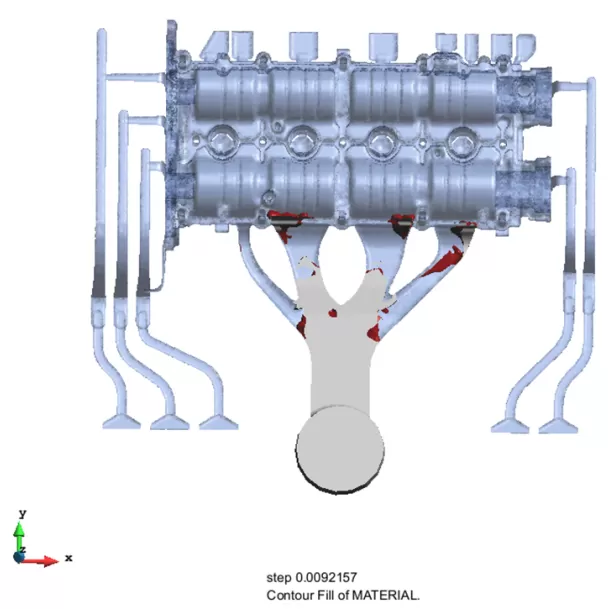

Causes de la cavitation : Élargissement de la section transversale du coulée

Dans la figure ci-dessus, la section transversale de la coulée principale latérale est A = 825 mm² ; elle se divise en deux coulées secondaires B et E, et la section transversale de B + E est de 1317 mm² ; de cette façon, la pression de l'alliage d'aluminium liquide diminue lors de son écoulement dans la coulée, formant une cavité sous pression à l'intérieur de celui-ci. La coulée secondaire E se divise en outre en C + F ; la section transversale de E est de 750 mm² ; la section transversale de C + F est de 1032 mm² ; la pression de l'alliage d'aluminium liquide diminue davantage, générant une cavité sous pression à l'intérieur de celui-ci.

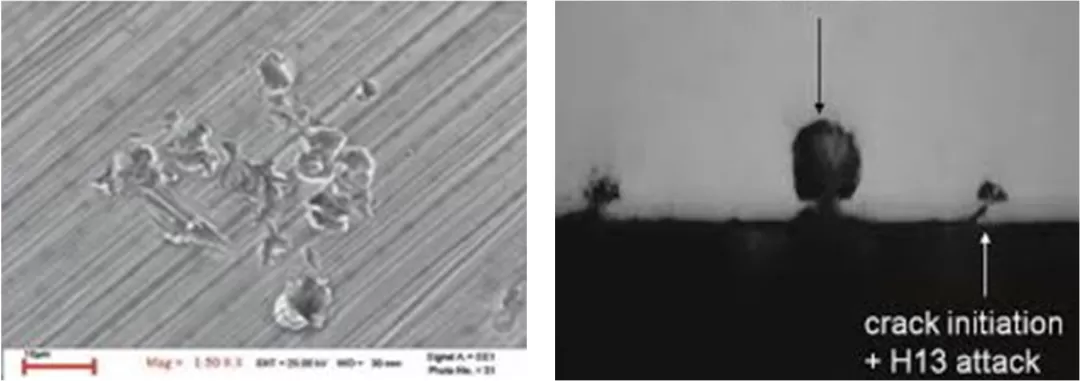

«Cavitation» : Analyse microscopique et solutions

Principes de conception des moules

Principes de base de la nouvelle conception des moules :

1、À partir de la pastille (buse d’alimentation), la section transversale de la coulée principale est dans un état compressif sur le trajet menant à l’entrée intérieure (gâchette).

2、Le rayon de courbure (R) du virage est au moins le double de la largeur de la section transversale.

3、Forme de la gâchette : gâchette en éventail, gâchette tangentielle conique, gâchette en forme de burin.

4、Respecter la définition des dimensions de la gâchette.

5、Tout élément d’éjection est parallèle à la surface du moule et ne peut pas faire saillie ni être encastré.

Érosion du moule - Incidence de la vitesse d’injection et de la conception du moule

Phénomène de « dissolution » : le moule présente des zones appauvries en matière, « usées » partiellement. Le produit fini présente des surépaisseurs, sa forme est modifiée et des problèmes d'éjection apparaissent.

Vitesse excessive à la gâchette.

Conception inadaptée du coulée, avec blocage partiel de la gâchette par de l’alliage d’aluminium solidifié.

Alliage d'aluminium solidifié bloquant une partie de la gâchette

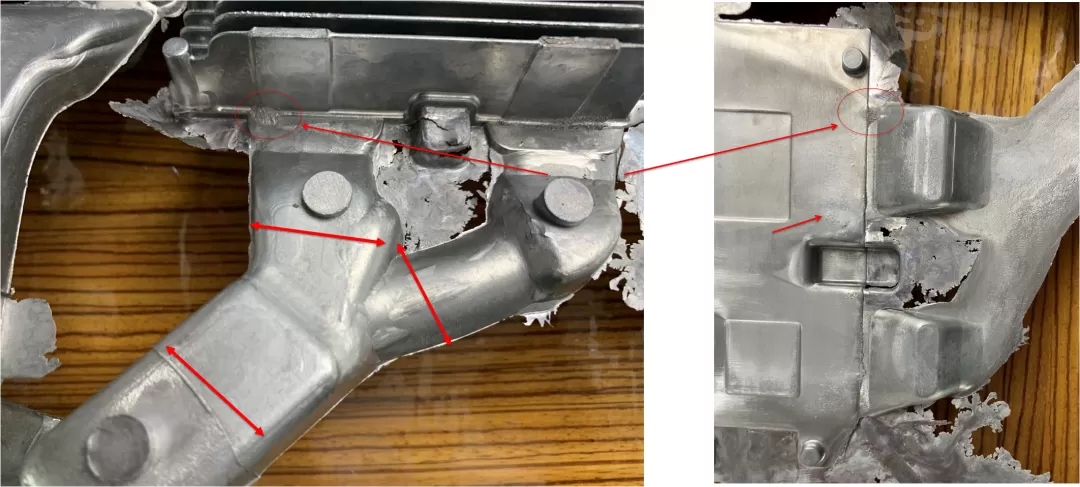

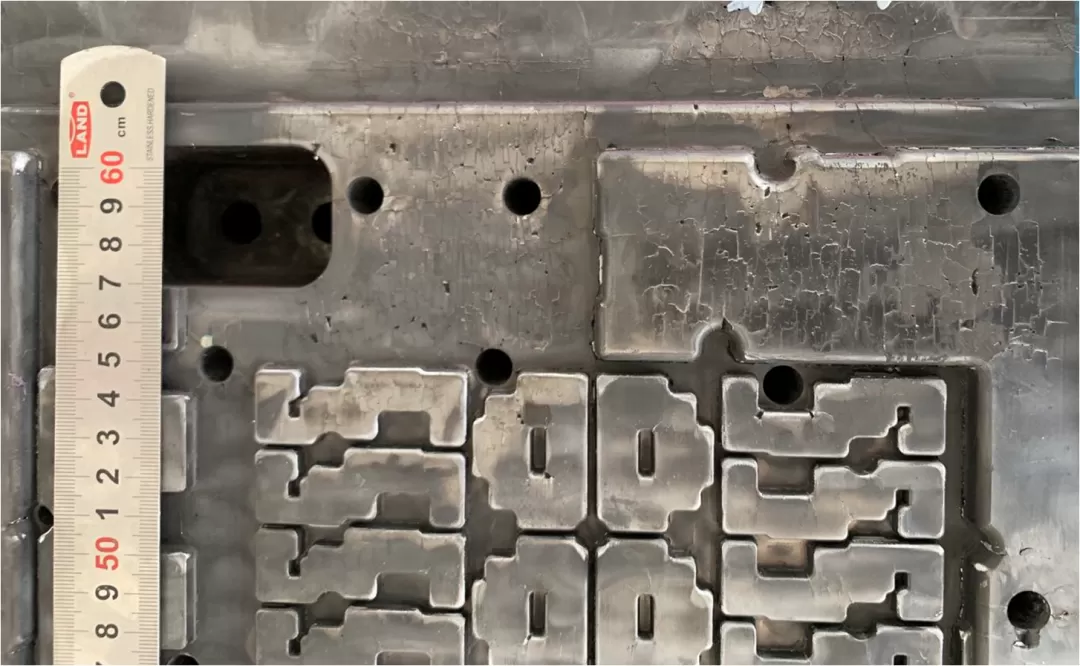

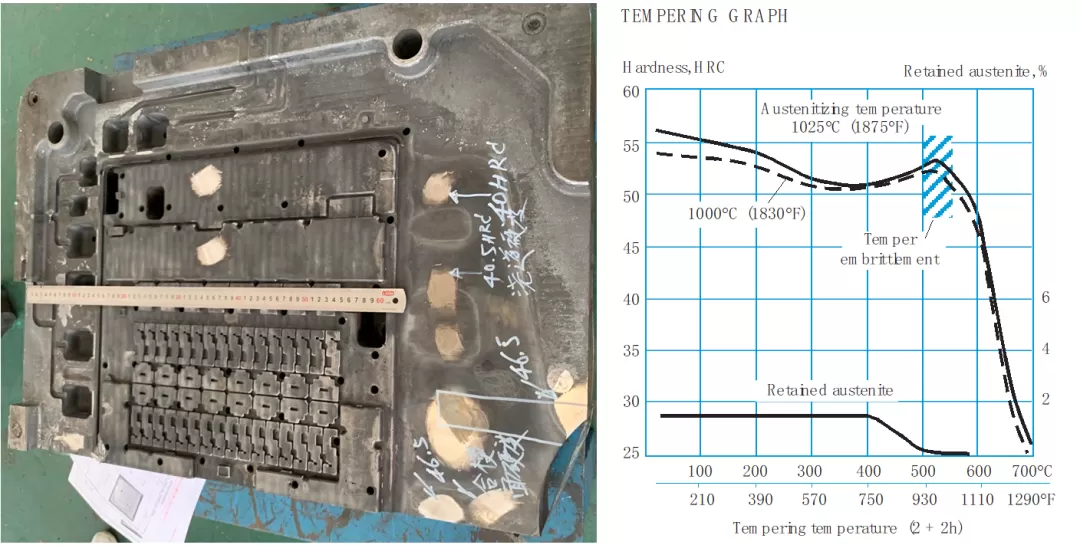

Fatigue thermique précoce - Incidence de la différence de température

Phénomène de fatigue thermique du moule : des micro-fissures se forment sur la surface du moule, qui se propagent et entraînent la décollement du matériau du moule. Le moulage ne peut pas être éjecté.

Un grand moule de coulée sous pression (3500 tonnes) a produit 3 200 pièces, et un grand nombre de fissures de fatigue thermique se sont formées sur la surface du moule près de la gâchette, causant un « collage » du produit au moule.

Remarque : En cas de problème de ténacité du matériau du moule, des fissures devraient apparaître au niveau du radius (R) de l’embout.

Causes de la fatigue thermique du moule : La différence de température sur la surface du moule affecte la résistance du matériau à la fatigue thermique.

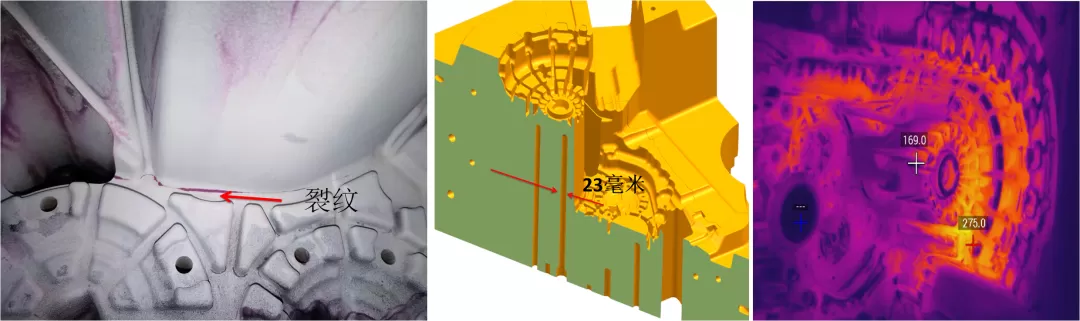

Problème de rupture précoce du moule : fissuration du moule - Considérations sur le champ de température dans la conception du moule

L'exemple ci-dessus concerne un moule d'équipement de coulée sous pression de 3 000 tonnes, avec un canal d'eau de refroidissement à 23 mm de la surface du moule. Un test d'imagerie infrarouge montre que la température de surface du moule varie entre 275°C / 169°C / 120°C. Les causes des fissures sont les suivantes : 1、Le canal interieur d'eau de refroidissement est situé à 23 mm de la surface. 2、Les fissures du moule apparaissent au niveau du rayon (R) de l'escalier, avec une variation importante d'épaisseur (110 mm à 280 mm), provoquant une concentration des contraintes résiduelles de traitement thermique. 3、La rainure de l'insert triangulaire est produite par usinage par érosion électrique. Il est conseillé de la traiter avant le traitement thermique pour que la distribution des contraintes suive la forme du moule, et le canal d'eau de refroidissement nécessite un calcul approprié.

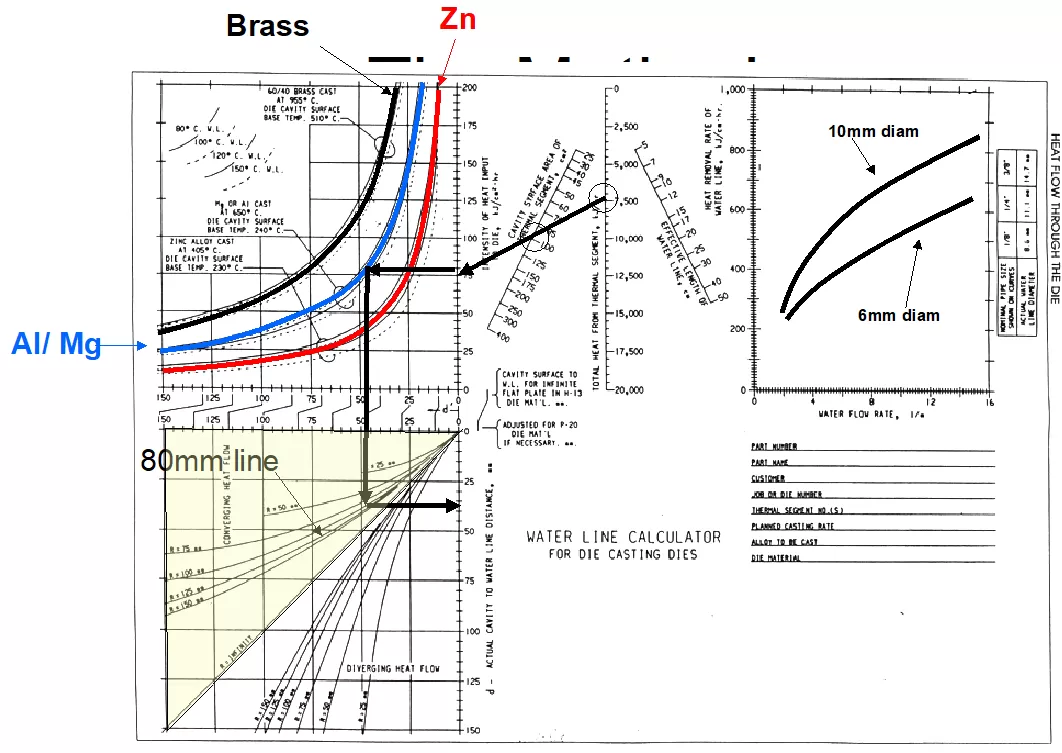

Calcul du canal d'eau de refroidissement

Prenons l'alliage d'aluminium A383 en exemple : sa chaleur spécifique est de 2,90 J/cm³/°C et sa capacité thermique de 1 094 J/cm³.

Si l'on considère qu'un centimètre cube d'alliage d'aluminium est refroidi d'un état liquide à 593°C à un état solide à 450°C lors de l'éjection du moulage, la chaleur dissipée est :

Chaleur dissipée par cm³ d'alliage d'aluminium = capacité thermique + (chaleur spécifique × (température liquide - température d'éjection du produit))

= 1 094 + 2,90 × (593 - 450)

= 1 500 J/cm³

Si l'on considère 50 centimètres cubes d'alliage d'aluminium, la chaleur dissipée de la solidification à l'éjection est :

= 50 cm³ × 1 500 J/cm³

= 75 kJ

En considérant 50 centimètres cubes d'alliage d'aluminium et un débit de production de 200 pièces/h, il convient de déterminer le débit horaire lors de la conception du champ de température du moule. Dans ce cas, la puissance thermique émise par l'alliage d'aluminium est :

75 kJ × 200 pièces/h = 15 000 kJ/h.

Si le moule mobile et le moule fixe absorbent chacun 50 % de la chaleur, la puissance thermique dissipée par le moule mobile est : 7 500 kJ/h.

Si le canal d'eau de refroidissement est à 47 mm de la surface du moule, la puissance thermique absorbée est de 80 kJ/cm²/h ;

Si le rayon saillant (R) est de 80 mm, alors après correction sur la courbe, on obtient que la distance entre le canal d'eau de refroidissement du moule et la surface du moule est de 35 mm.

Si le débit d'eau de refroidissement est de 6 L/min et qu'un canal d'eau de 6 mm de diamètre est utilisé, la chaleur évacuée est de 400 kJ/h. La longueur nécessaire du canal d'eau de refroidissement est : 7 500 / 400 = 18 cm.

Si le débit d'eau de refroidissement reste inchangé et qu'un canal de refroidissement de 10 mm de diamètre est utilisé, la longueur du canal est : 13 cm.

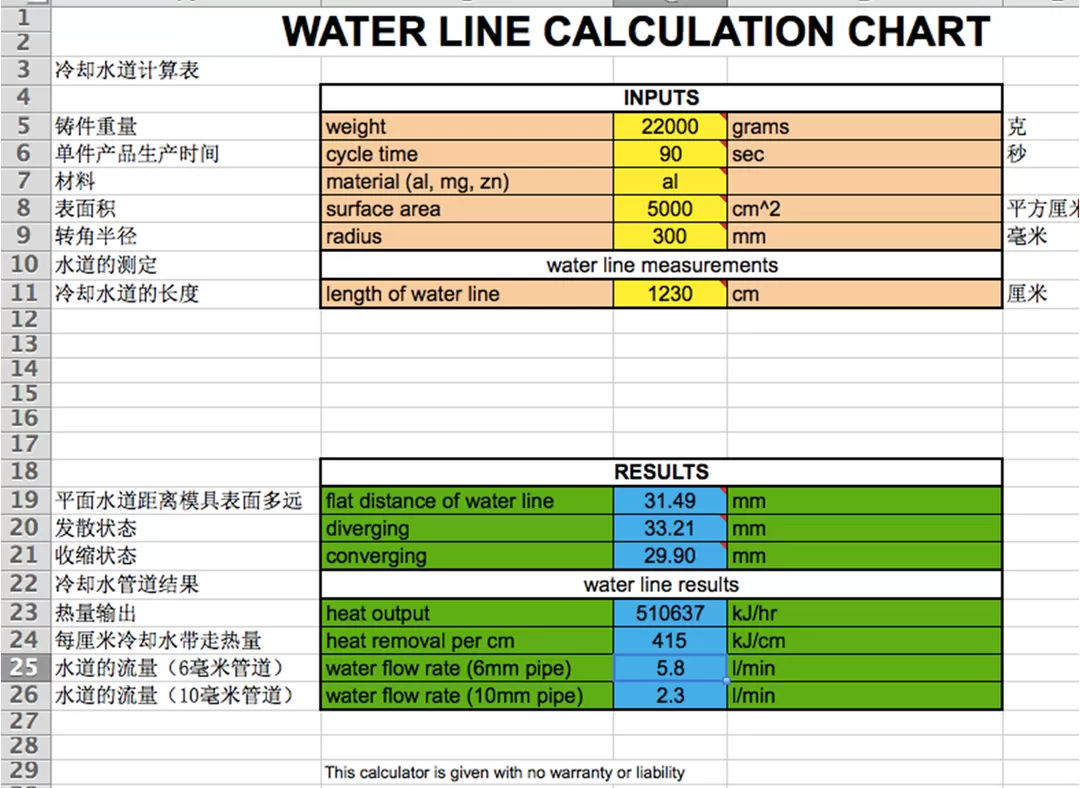

L'Excel est un tableau de calcul des canaux d'eau de refroidissement.

Exemple avec un moule cylindrique :

Poids du produit moulé : 22 kg

Cycle de coulée sous pression : 90 s

Alliage de coulée : alliage d'aluminium

Surface du moulage : 5 000 cm²

Longueur totale calculée du canal d'eau de refroidissement : 1 230 cm ;

Distance de l'eau de refroidissement de la surface : 29,9 mm - 33,2 mm

Puissance thermique émise : 510 637 kJ/h

Chaleur évacuée par centimètre de longueur de canal d'eau de refroidissement : 415 kJ/h

Débit d'eau de refroidissement (ouverture de 6 mm) : 5,8 L/min

Débit d'eau de refroidissement (ouverture de 10 mm) : 2,3 L/min

La longueur totale du canal d'eau de refroidissement est indiquée ci-dessus.

Pendant la conception du champ de température, le moulage doit être décomposé. En fonction de l'épaisseur de paroi et de la surface de contact du moule, on calcule :

La distance du canal d'eau de refroidissement d'une partie décomposée par rapport à la surface du moule,

Le débit d'eau,

La taille de l'ouverture du canal.

Même si le matériau du moule et le traitement thermique bénéficient d'un bon contrôle de processus et de qualité, des problèmes peuvent persister avec le moule. La raison en est que le champ de température de nombreux moules n'est pas calculé. À quelle distance de la surface se trouve l'eau de refroidissement ? C'est particulièrement vrai pour les moules avec refroidissement ponctuel.

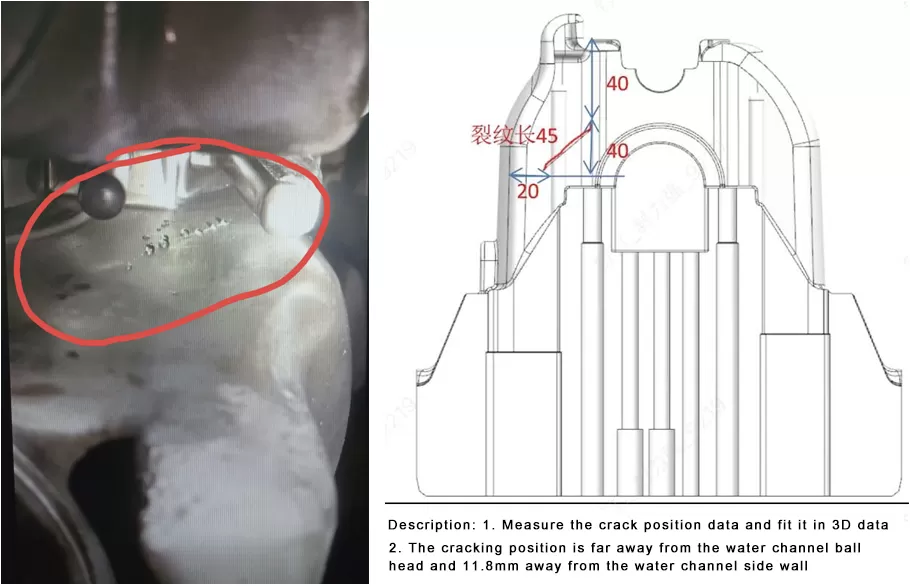

L'image montre que l'insert de moule sur le côté manchon de vilebrequin du moule cylindrique présente des fissures sur le côté, causant une fuite de l'insert. La partie fuyante est sensiblement au même niveau que le niveau liquide de l'alliage d'aluminium pré-rempli (environ 15 %). Cela signifie que l'eau à l'intérieur du tuyau de refroidissement bout, provoquant une expansion du volume de l'eau, puis une fissuration et une fuite du moule. Le canal d'eau de refroidissement est à 11,8 mm de la surface. Recommandation : Le canal d'eau de refroidissement doit être situé à plus de 15 mm de la surface du moule pour éviter les fissurations du moule.

Déformation du moule - Considération de la dilatation dimensionnelle

Calcul de la dilatation du matériau :

Dilatation = coefficient de dilatation thermique du matériau × différence de température × 450.

Pour les grands moules, il est particulièrement important de considérer qu'ils sont utilisés à haute température et non pas à température ambiante.

Si la différence de température entre la surface et l'arrière d'un moule de 635 (unités de longueur) × 150 (unités d'épaisseur) est de 95°C, l'arc de la surface du moule est de 0,5 mm, et la somme des deux côtés est de 1 mm. En tenant compte de ces variables, on peut éviter les fissurations locales du moule, les suintements de coulée sous pression et la déformation du moule.

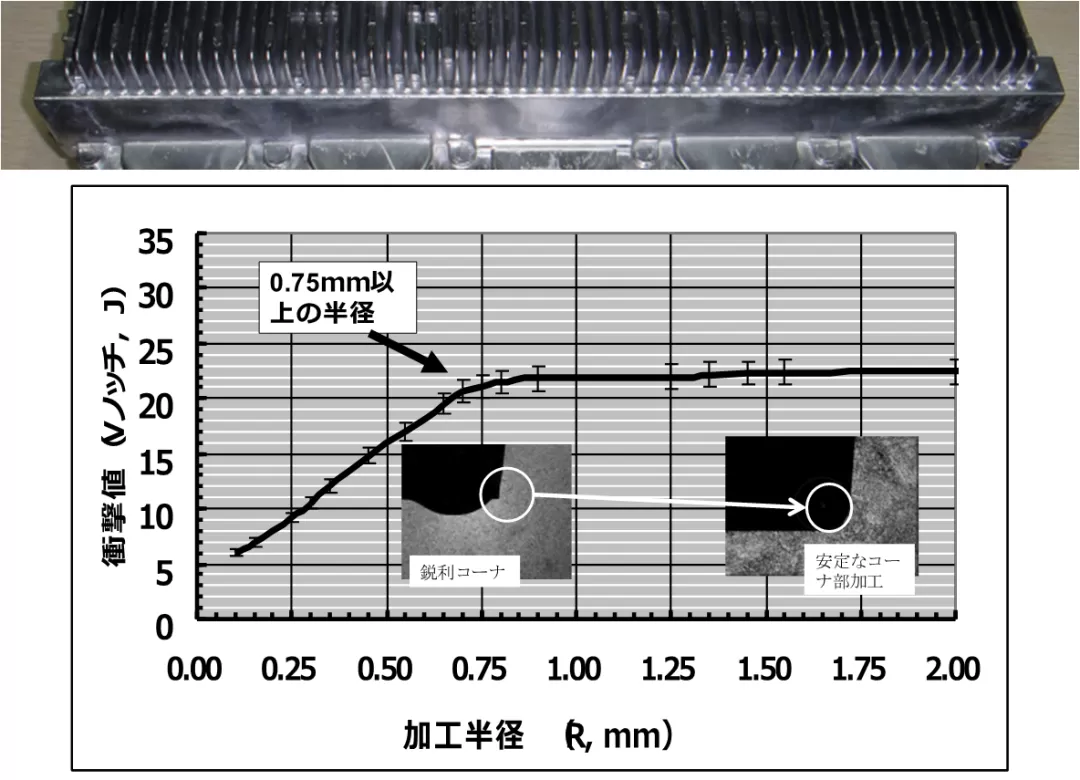

Définition de la dimension du rayon (R), la pulvérisation du produit démoulant fait partie du champ de température

La dimension du rayon (R) du produit est toujours l'un des facteurs affectant la durée de vie du moule. Pour la plupart des produits, le rayon (R) doit être contrôlé pour être supérieur à 1,5 mm.

Comme le montre la figure, le rayon (R) du produit de carter de station de base en coulée sous pression est de 90 degrés. Le moule s'est fissuré après la production de 1 000 pièces. Lorsque le rayon (R) du matériau du moule diminue de 1,5 mm à 0,5 mm, la ténacité à l'impact du matériau du moule diminue de 22 J à 16 J. Si le rayon (R) diminue à 0,25 mm, la ténacité du matériau du moule chute à 8 J. Étant donné que le moule de coulée sous pression est utilisé à haute température, il est conseillé de contrôler le rayon (R) de la cavité du moule au-dessus de 2,5 mm. Remarque : Aucune marque de frais supplémentaire ne doit exister sur la partie du rayon (R).

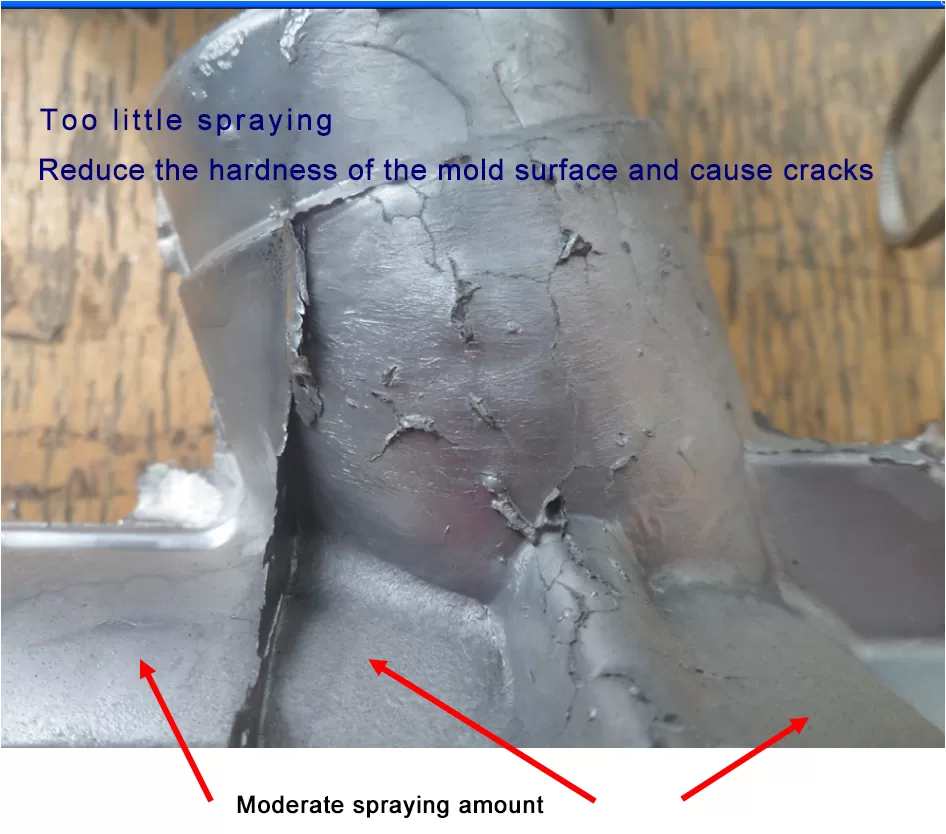

La pulvérisation du produit démoulant aqueux affecte la durée de vie du moule. Après la production de 60 000 pièces avec le moule représenté dans la figure, des fissures de fatigue thermique sérieuses ont appeared dans la paroi épaisse du produit moulé, tandis que les parois minces restaient indemnes. Il convient de tenir compte de la quantité locale de produit démoulant aqueux pulvérisé, de l'angle de pulvérisation et de calculer la chaleur évacuée par le démoulant. 1 cm³ de produit démoulant aqueux peut évacuer 2 600 J de chaleur. Si la chaleur émise par 1 cm³ d'alliage d'aluminium lors de la transition liquide-solide est évacuée par pulvérisation de démoulant, la quantité de démoulant nécessaire est de 0,7 cm³. Plus précisément, la quantité de produit démoulant à pulvériser doit être calculée en fonction de la forme du produit.

En conclusion

1. La formation de "piqûres" sur la surface du moule due à la cavitation est un problème de conception du moule. Tant que les principes de conception du canal d'alimentation du moule de coulée sous pression sont strictement respectés, c'est-à-dire que la section transversale totale de la goulotte principale, de la pastille de matériau à l'entrée intérieure, est dans un état contracté, le problème de cavitation peut être résolu.

2. Le problème de dissolution locale de l'entrée intérieure du moule résulte du non-respect des principes de conception du canal d'alimentation lors de la conception du moule de coulée sous pression. Durant le processus d'injection, une partie du liquide d'alliage d'aluminium atteint tout d'abord l'entrée intérieure lors de son écoulement dans le canal, se solidifie et bloque une partie de l'entrée, de sorte que le liquide d'alliage d'aluminium ultérieur atteignant l'entrée intérieure subit une vitesse de injection locale trop élevée lors de l'écoulement, provoquant la dissolution de l'entrée du moule. Pour résoudre ce type de dissolution, il faut strictly suivre les directives de conception des moules de coulée sous pression pour éviter l'obstruction de certaines entrées de coulée due à la chute de pression du liquide d'alliage d'aluminium lors de son écoulement dans le canal d'alimentation.

3. La fatigue thermique précoce du moule est en grande partie liée à la différence de température sur la surface du matériau du moule. L'article aborde les contraintes et les déformations du matériau causées par cette différence de température. La conclusion de l'analyse de cas est que la température élevée du liquide d'alliage d'aluminium a provoqué un grand nombre de fissures de fatigue thermique précoce sur la surface du moule après la production de 3 200 pièces. La cause en est que la température du liquide d'alliage d'aluminium était anormalement supérieure à la température de trempe du matériau du moule et a atteint 630°C, ce qui a réduit la dureté de la partie du moule en contact avec le liquide d'alliage d'aluminium et a fait apparaître des fissures de fatigue thermique précoce.

4. Il existe de nombreuses causes pour les fissures des moules. Cet article aborde le phénomène de fissuration du moule causé par le champ de température du moule. Pour un calcul spécifique du champ de température, il est nécessaire de concevoir le canal d'eau de refroidissement en se basant sur le tableau Excel cité dans l'article. Le canal d'eau de refroidissement doit être situé au moins à 20 mm de la surface du moule, et la distance de refroidissement ponctuel doit être de 15 mm, de sorte que le moule ne se fissure pas.

5. La déformation du moule est due au fait qu'il est utilisé à haute température, de sorte que le matériau du moule lui-même subit une dilatation, à la fois dans ses dimensions linéaires et dans la forme des saillies de surface. En tenant compte de ces variables, on peut résoudre les problèmes de suintements et de déformation.

6. La dimension du rayon (R) est cruciale. Le moule peut commencer à se fissurer au niveau du rayon (R) après 1 000 coulées. Il est recommandé d'avoir un valeur de R supérieure à 2,5 mm. La pulvérisation du produit démoulant fait partie du champ de température du moule. La quantité spécifique de pulvérisation doit être calculée pour mesurer et contrôler le débit, seul ainsi on peut atteindre l'objectif d'allonger la durée de vie du moule.