Cas d’utilisation de l’usinage de tout l’aéronef sans pilote HXC (UAV)

2025-03-20

Déburinage et polissage du moyeu du synchroniseur de transmission automobile

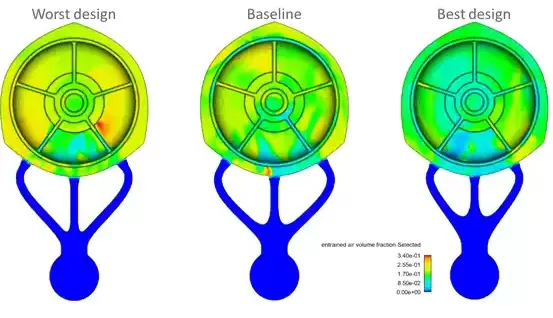

2025-03-21Comparación del volumen de aire inmerso

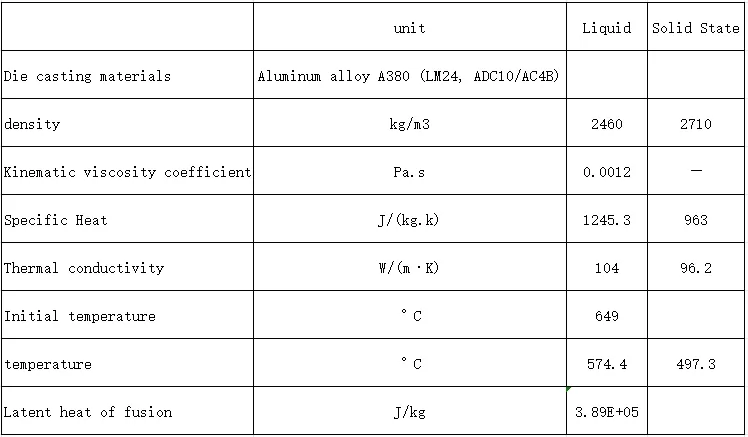

La fundición en molde es un proceso de fundición de metales en el que el metal fundido se introduce a presión en una cavidad de molde para generar un modelo correspondiente. En este estudio de caso, el enfoque se centra en la optimización de forma de piezas fundidas en molde. Se creó un modelo paramétrico en el software CAESES utilizando 8 variables de diseño, y los parámetros objetivo definidos se calcularon y monitorearon en conjunto con el software FLOW-3D.

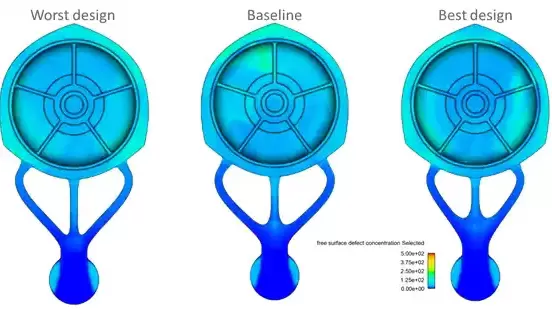

L'objectif principal de cette étude était de réduire la quantité d'air emporté lors du processus de moulage sous pression. En même temps, la concentration de défauts de surface libre (ces impuretés de surface sont principalement des oxydes sur la surface libre) a été contrôlée pour ne pas dépasser le modèle de référence. Un workflow entièrement automatisé basé sur CAESES et FLOW-3D a été établi, dans lequel les stratégies d'optimisation de CAESES ont été utilisées pour générer et analyser différentes variantes de conception.

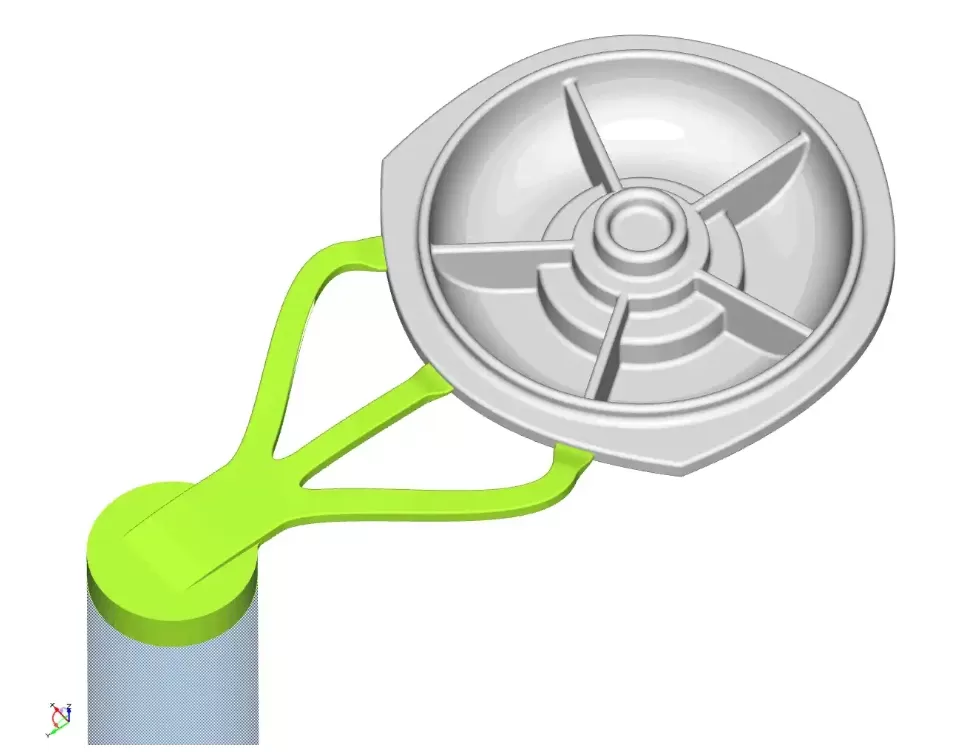

Système de moulage dans lequel la pièce verte peut être modifiée en forme pendant le processus d'optimisation

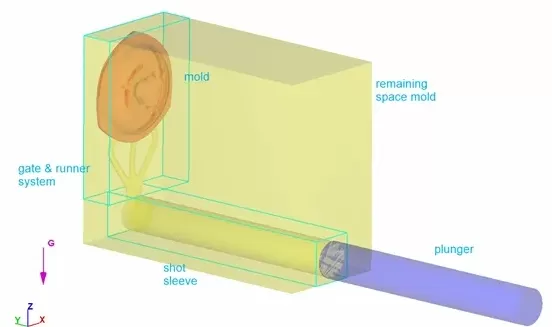

Modèle de géométrie

Le modèle de géométrie de référence initial est importé de l'extérieur et reconstruit en un modèle de géométrie entièrement paramétrique dans CAESES. Les zones du moule, des coulées et de la chemise d'injection sont supprimées d'un modèle solide pour former un modèle de domaine fluidique fermé, et un workflow automatisé est établi pour générer automatiquement la maille.

La longueur, l'angle et d'autres caractéristiques géométriques de la pièce peuvent être modifiées. La vidéo suivante illustrates quelques modifications typiques du modèle de géométrie lors de l'optimisation automatique :

Contraintes

La vitesse de l'écoulement liquide de moulage sous pression entrant dans le moule à partir de la coulée varie entre 20 et 60 m/s ; ce modèle de section doit pouvoir s'adapter au modèle complet de la coulée ; lorsque le liquide de moulage pénètre dans le moule, il doit pouvoir entrer dans l'étape de coulée rapide ; l'écoulement du liquide de moulage doit suivre le chemin le plus court de la section mince à la section épaisse.

Calcul CFD automatique

Pour le modèle initial, les paramètres d'analyse sont définis dans le logiciel FLOW-3D, puis ces paramètres peuvent être réutilisés pour les variantes nouvellement générées via la fonction « lien logiciel » de CAESES. Tous les paramètres, des propriétés du matériau aux paramètres de maillage, peuvent être contrôlés dans CAESES. Les données de résultats générées par FLOW-3D peuvent être automatiquement importées dans CAESES, et les paramètres cibles peuvent être extraits pour évaluer les résultats de la simulation.

Caractéristiques de la maille

La maille complète du modèle est composée de deux parties de mailles non entièrement correspondantes ; le nombre total réel de mailles est d'environ 1 400 000, et la taille de base de la maille est de 2 mm.

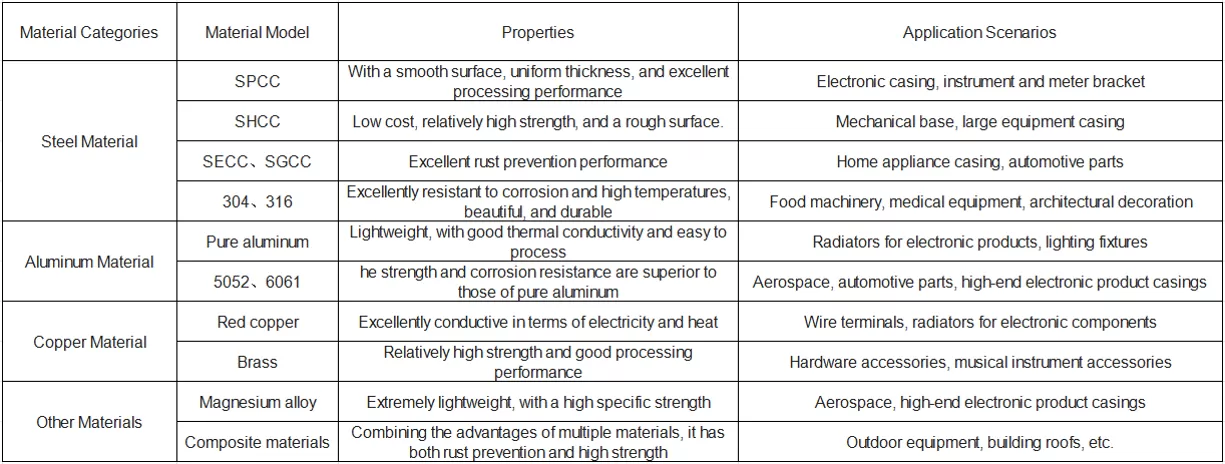

Caractéristiques de la simulation

Pour le piston, son matériau est un alliage cuivre béryllium cobalt (moule en cuivre), avec une conductivité thermique de 300 (W/(m·K)) et une chaleur spécifique de 3,52e+06 (J/(m³·K)). Pour l'espace du moule, son matériau est l'acier H13, avec une conductivité thermique de 28,6 (W/(m·K)), une chaleur spécifique de 35 618,014 (J/(m³·K)) et une profondeur maximale de pénétration thermique de 14 mm.

Réglage global de chaque composant du moulage sous pression

Les caractéristiques du liquide de moulage sous pression sont présentées dans le tableau suivant :

Utiliser un fluide avec un modèle de surface libre et appliquer les modèles suivants :

• Entraînement d'air

• Cavitation

• Suivi des défauts

• Évaluation de la densité

• Gravité et cadres de référence non inertiels

• Transfert thermique

• Objets mobiles et à déformation simple

• Solidification

• Viscosité et turbulence

Résultats de la simulation

Le processus d'optimisation est divisé en deux étapes. Dans la première étape, les paramètres d'écoulement de base sont optimisés. Dans l'étape de coulée rapide, la vitesse est contrôlée entre 1,5 et 2,5 m/s (la référence est de 1,6 m/s). En même temps, la température du liquide de moulage sous pression varie entre 620°C et 680°C (la référence est de 649°C).

Après cette étape d'optimisation, la deuxième phase de simulation est effectuée. Dans cette étape, les variations des paramètres de forme sont contrôlées par un algorithme d'optimisation automatique.

Les résultats globaux d'optimisation montrent que la quantité d'air entraînée est réduite de 15 % par rapport à la conception initiale de référence ; en même temps, le degré de défauts de surface libre est diminué de 1 %. Il convient de noter que le degré de défauts de surface libre n'était pas l'un des paramètres cibles de cette optimisation. Les images suivantes présentent certains résultats de cette étude :

Comparaison du volume d'air entraîné

Comparaison du degré de défauts de surface libre