Cas médical, tube de collecte de virus

2024-10-19

Centre d’usinage CNC à 5 axes

2024-10-19Pièces moulées sous pression pour projecteurs de scène sur mesure

Z est l'un de nos importants partenaires depuis de nombreuses années. C'est une entreprise mondiale de conception et de fabrication spécialisée dans l'éclairage artistique et occupe une position de leader dans son domaine d'activité. Ce produit est un accessoire majeur dans l'éclairage de scène et une composante fonctionnelle interne importante.

Tout d'abord, commencer par la conception de la maquette et la vérification de la structure, puis passer à la production en série. Dès que nous avons reçu le dessin des clients, nous avons trouvé difficile de répondre aux exigences en matière de précision. Cependant, si nous utilisions complètement le fraisage CNC, le coût serait assez élevé et la production en série difficile.

Les produits précédents utilisaient tout d'abord des moules de estampage pour fabriquer les pièces métalliques, et les plus de 20 pièces détachées du manche devaient être produites séparément, puis rivetées et soudues par points. Cette approche rendait difficile l'atteinte de la précision requise par les clients, présentait une mauvaise répétabilité, des coûts de production élevés et échouait parfois aux tests de résistance.

Cela a donc été un travail d'équipe. Notre équipe de R&D a collaboré avec les clients pour modifier la structure du produit. Maintenant, la pièce est formée d'un seul coup par moulage sous pression, puis les parties de précision sont usinées par CNC. Le processus de production est ainsi considérablement simplifié, le cycle de production raccourci et le coût de production réduit. Tout en augmentant la résistance globale du produit, nous pouvons également répondre aux exigences de précision des clients.

Grâce à l'expérience acquise avec la première génération de produit, le client nous a fourni des plans 2D détaillés d'amélioration pour le traitement du prototype. Le prototype est réalisé par usinage CNC avec l'alliage d'aluminium AL661. HXC dispose de machines CNC triaxiales de pointe et d'une HERMLE 5 axes allemande. L'usinage CNC garantit les tolérances dimensionnelles du produit et répond aux exigences de précision du client. Cinq jours plus tard, nous avons terminé la production du prototype.

Après la livraison du prototype, les exigences de conception et de fonctionnalité du client ont été vérifiées, puis les dessins ont été modifiés pour préparer la production en masse. Cependant, l'utilisation de l'usinage CNC pour la production en série augmenterait considérablement le coût. Après de nombreuses études et discussions, les deux parties ont décidé de conserver le procédé de moulage de la génération précédente et d'ajuster le matériau en aluminium coulé ADC12 pour la production en masse.

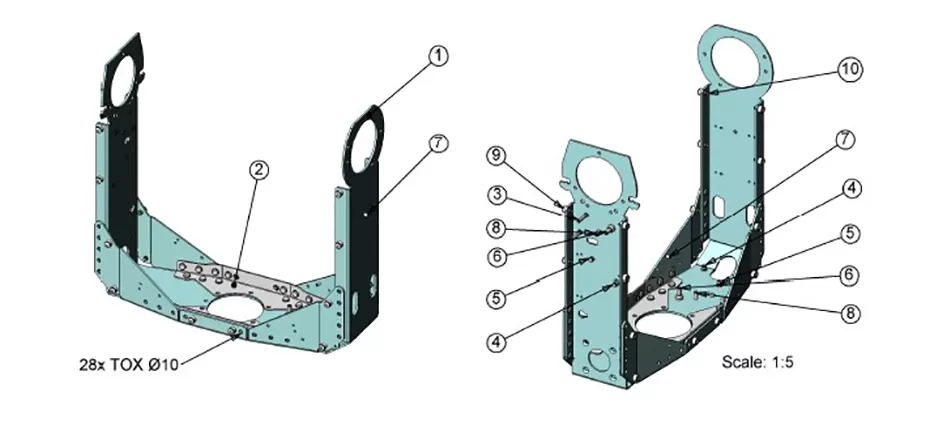

L'équipe de conception et le service production d'HXC ont mené de nombreuses recherches et expériences, espérant dépasser les limites de production de la génération précédente en adoptant un procédé de moulage sous pression en une seule opération. Les 20 pièces du produit sont moulées d'un seul coup, puis tous les exigences de tolérances dimensionnelles et de positionnement sont atteintes grâce à un usinage CNC précis. Grâce à des efforts continus, nous avons réalisé l'idée de conception attendue. Cependant, cette réforme majeure n'a pas été sans heurts et a rencontré des défis technologiques importants.

Challenges et Solutions

Pour réussir le moulage sous pression en une seule opération, la conception du moule devait différer de celle de la dernière génération. Cependant, nous avons rencontré des difficultés techniques lors des phases de conception et d'expérimentation.

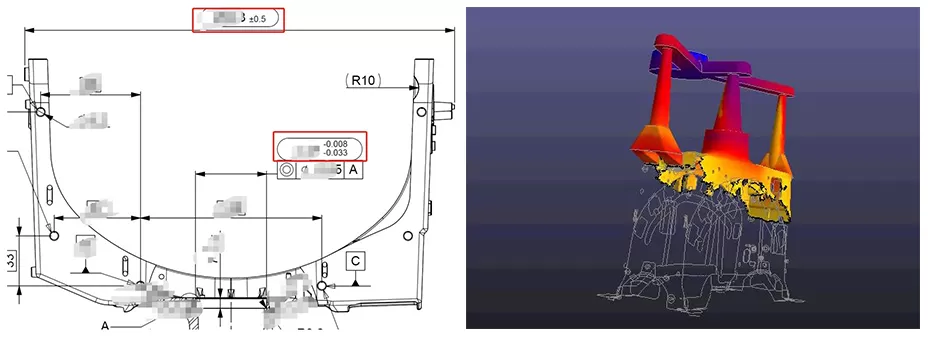

Après avoir reçu le plan 2D du nouveau produit, nous avons constaté que les exigences en matière de tolérances étaient extrêmement strictes. La tolérance du trou d'installation du palier intermédiaire peut atteindre 0,008—0,033 mm. De plus, le matériau présente des épaisseurs locales importantes, et une injection standard risquerait de créer des trous de sable au centre. Grâce aux années d'expérience de notre équipe de conception, nous avons proposé un schéma de remplissage à trois points d'entrée d'eau fine pour la conception du moule. L'analyse de l'écoulement par simulation a confirmé la faisabilité de cette solution, qui parvient à atteindre l'effet souhaité.

Un risque notable de ce produit est la présence d'une quantité excessive de matière vide aux deux extrémités, et sa longueur relativement importante, assortie d'une ouverture trop large, ce qui peut facilement entraîner une déformation du produit et ne pas respecter les exigences du client en matière de tolérance de longueur (± 0,5 mm) et de tolérance de distance entre les trous d'assemblage des deux pieds de support (± 0,1 mm). Par la suite, nous avons conçu un canal d'écoulement auxiliaire à cet endroit pour fixer les pieds de support des deux côtés. Enfin, nous avons éliminé le canal d'écoulement auxiliaire par usinage CNC pour éviter la déformation et contrôler la précision dans la plage de tolérance exigée par le client.

Dans le processus de post-traitement, nous avons également rencontré des difficultés. Comment garantir la précision dimensionnelle totale lors de l'usinage ? Après de nombreuses recherches et discussions entre les personnels de conception et de production, nous avons enfin trouvé une approche ingénieuse : lors du processus d'usinage, les trous de palier à haute exigence sont d'abord usinés en place, puis fixés, avant d'usiner les autres positions, ce qui garantit la précision dimensionnelle et positionnelle de toutes les positions.

Conception et fabrication de moules

Une fois le plan confirmé, afin de réaliser la production en série, HXC a commencé la conception du moule de moulage sous pression.

Une fois le plan confirmé, la conception du moule s'est avérée aisée. Nous avons achevé la conception, la fabrication, les essais et l'inspection du moule en un mois.

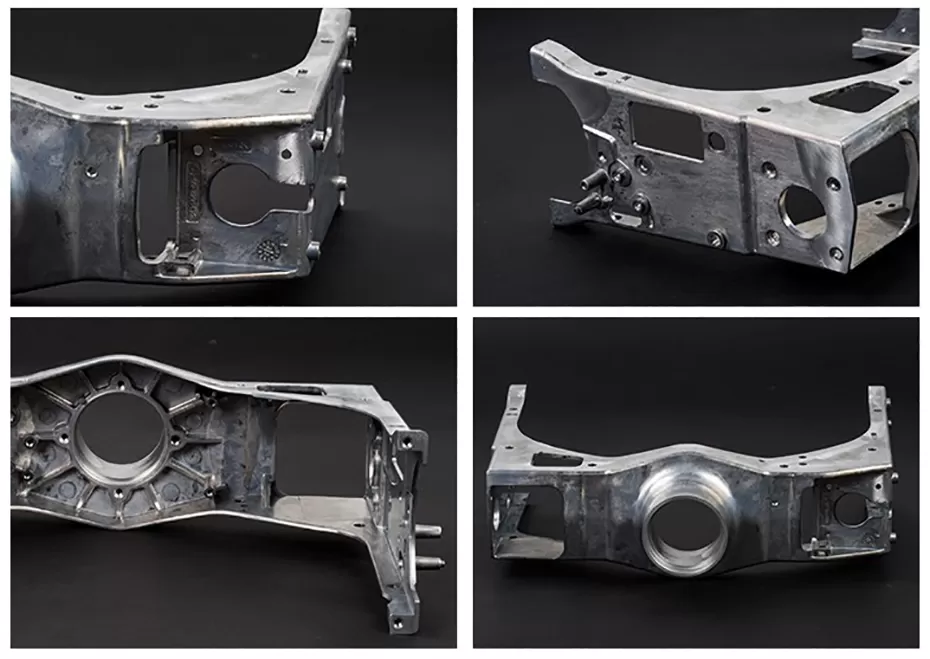

Étapes du processus de production en série

Pour la production en série, on introduit le billet d'aluminium dans le four pour le faire fondre en solution d'aluminium, puis on utilise le moule préfabriqué pour presser l'embryon du produit sur la machine de moulage sous pression. Ensuite, on nettoie la scorie autour du produit et on le transmet pour le polissage et le ponçage afin d'éliminer les Burrs.

Lancer le traitement précis des pièces en atelier CNC pour répondre aux exigences de dimensions strictes et obtenir une surface plus fine.

Pour les produits avec exigences de surface, un post-traitement est effectué, tel que le pulvérisage de sable, l'oxydation, le revêtement en poudre, etc. Cependant, comme ce produit est une composante fonctionnelle interne, les exigences en matière de surface sont faibles, de sorte qu'aucun traitement de surface fin n'est nécessaire en post-traitement.

Ensuite, effectuer l'inspection dimensionnelle pour s'assurer qu'elle respecte les normes.

Retours du client

Le client était très satisfait de notre produit. Steven, le chef de projet, a déclaré : « Nous collaborons avec HXC depuis de très nombreuses années. Ils sont notre partenaire de confiance, et leur équipe de R&D est vraiment impressionnante, avec un savoir-faire de haut niveau.

Chaque fois que nous réalisons des prototypes, ils identifient des problèmes de conception et d'autres risques potentiels qui pourraient survenir lors de la production en série, ce qui nous permet d'apporter des améliorations en temps utile. Cela nous a fait gagner beaucoup de temps et réduit les coûts, tout en nous évitant de nombreuses erreurs.

Nous sommes restés en contact permanent avec HXC tout au long du processus. Avoir un tel partenaire commercial nous rend très heureux et nous permet de travailler en toute sérénité. »