Industrie de l'alliage de zinc moulu sous pression

HXC est une entreprise mondiale de premier plan dans la fabrication de pièces moulées sous pression en alliage de zinc. Nous avons produit des dizaines de millions de produits moulés en zinc, fabriqués en interne sans sous-traitance. Notre délai de production rapide peut atteindre 2 jours. Nous assurons un contrôle de qualité strict du moulage à la finition des pièces, et disposons des équipements de finition et d'inspection correspondants. Nos experts techniques professionnels se tiennent à votre disposition pour résoudre gratuitement toutes les difficultés liées à vos produits. Contactez-nous maintenant !

L'alliage de zinc est largement utilisé dans de nombreux secteurs d'activité, tels que : automobile, appareils ménagers, téléphones mobiles, électronique, équipement esthétique, produits électroménagers pour la cuisine, etc.

Le zinc a un point de fusion bas (400°C) et une excellente coulabilité en fonderie sous pression. Non ferro-adsorbant à l'état fondu, il présente d'excellentes propriétés de moulage : conductivité électrique/thermique, précision dimensionnelle, stabilité, aptitude aux parois minces, résistance à la corrosion, recyclabilité, haute résistance mécanique et dureté. Son faible coût matière en fait une alternative idéale aux composants usinés, emboutis ou assemblés. Le procédé permet de produire des pièces complexes à finition de surface lisse. Alliages courants : ZA-27, Zamak-2/3/5/7, ZA-8, ACuZinc-5.

ZA 27

Zamak 3

Zamak 7

Zamak 2

Zamak 5

ZA 8

HXC est la société la plus professionnelle en matière de moulage sous pression en alliage de zinc.

En tant que l'un des meilleurs fabricants de moulage sous pression en alliage de zinc en Chine, HXC propose un service clé en main pour la fabrication de pièces moulées en zinc sur mesure, allant de la conception technique à la fabrication de moules, en passant par la production de moulage sous pression, l'usinage post-traité et le traitement de surface. Nous offrons aux clients des prototypes, des productions en petites séries et des productions massives de pièces moulées en zinc. Nous maîtrisons parfaitement ce domaine !

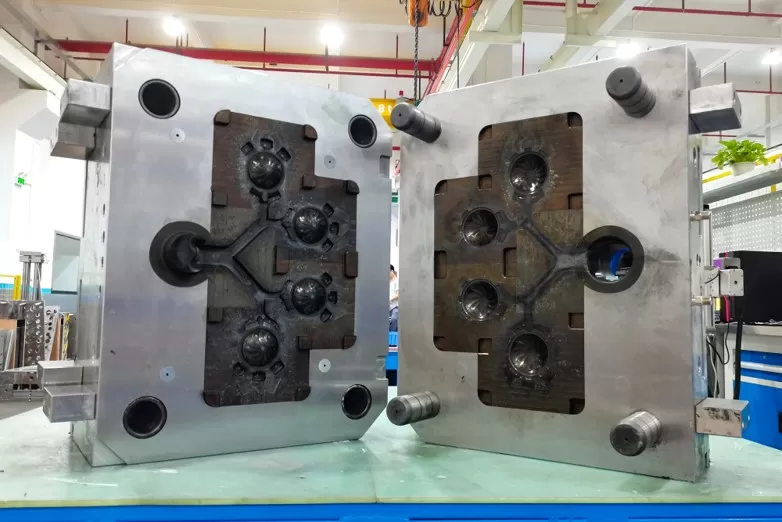

Moule pour moulage sous pression en alliage de zinc

Fourniture de moules mono-cavité, multi-cavités, en série, ainsi que de bases de moules MUD pour la production en petites séries de moulage sous pression en alliage de zinc.

Moule pour moulage sous pression en alliage de zinc

Fourniture de moules mono-cavité, multi-cavités, en série, ainsi que de bases de moules MUD pour la production en petites séries de moulage sous pression en alliage de zinc.

Traitement de surface

Revêtement robuste, revêtement électronique, chromage, finition brillante et mate.

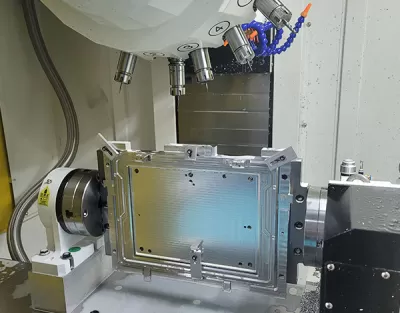

Usinage postérieur

HXC est équipée d'un centre d'usinage CNC avancé, nous pouvons donc effectuer un usinage CNC postérieur pour les dimensions exigeant des tolérances strictes, afin de fabriquer des composants spécifiques.

Moule pour moulage sous pression en alliage de zinc

La base de moule MUD, que nous appelons moule femelle. La moule femelle convient à la production en petit volume car elle repose sur la modularisation et peut être convertie efficacement lors du processus. Elle économise également du temps et des coûts car une base de moule MUD peut fonctionner avec deux moules ou plus. HXC propose des bases de moule MUD. Nous avons créé une série de stocks de bases de moule MUD et nous nous préparons pour les projets à venir. Les bases de moule MUD sont gratuites.

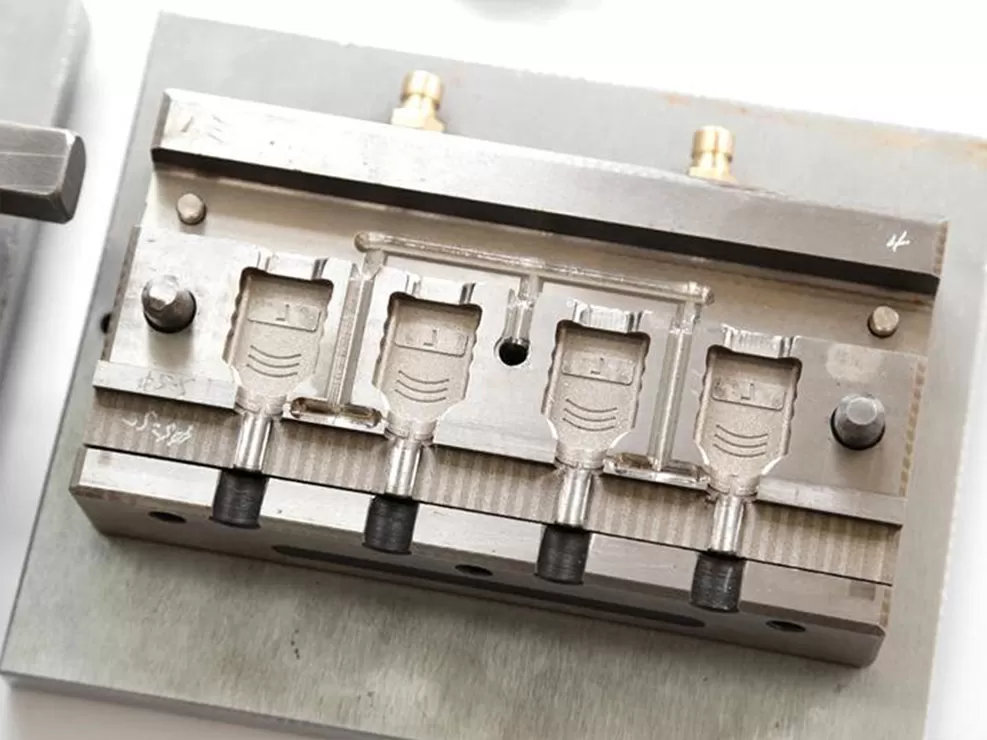

Moule familial

Nos moules multi-cavités peuvent produire des pièces présentant des similitudes en matière et en taille, convivant à la production en petit volume. Notre capacité nous permet de fabriquer des pièces moulées en zinc sophistiquées en une seule cycle. Le moule familial est un bon choix pour le moulage par injection et le moulage sous pression car il est rentable non seulement pour la production de moules, mais aussi pour la production de moulage sous pression.

Couteau interchangeable

Nous avons reçu une commande de 100 unités d'un client qui nous a demandé des pièces moulées en zinc de petite taille, version 3, avec le même contour mais des nœuds divers. Nous lui avons suggéré d'essayer les inserts interchangeables, c'est-à-dire un moule composé de 3 inserts différents, qui diffèrent géométriquement mais sont rapides et faciles à assembler. Après avoir moulé une version, nous avons ensuite remplacé les inserts pour passer à une autre version.

HXC propose des services OEM. Si vous avez des projets de moulage sous pression, allant des petites aux grandes séries de pièces moulées en zinc, n'hésitez pas à envoyer votre demande à Info@hxcmold.com dès aujourd'hui. Nos ingénieurs commerciaux vous retourneront une quotation le plus rapidement possible.

Problème courant

Alliage d'aluminium : c'est le matériau métallique non ferreux le plus largement utilisé dans l'industrie. Caractéristique Caractéristiques Alliage de zinc : généralement ajouté d'éléments d'alliage à basse température, tels que : aluminium, cuivre, magnésium, cadmium, plomb, titane, etc. L'alliage de zinc présente un point de fusion bas, une bonne fluidité, une facilité de soudage, de brasage et de traitement plastique, une résistance à la corrosion dans l'air, et les matières scrap sont faciles à recycler et à remélter. Cependant, il a une faible résistance à la fluage et est susceptible de se déformer par vieillissement naturel. Il est fabriqué par fusion, moulage sous pression ou traitement par pression. Alliage d'aluminium : L'alliage d'aluminium a une intensité relativement faible, mais sa résistance est comparativement élevée, se rapprochant voire dépassant l'acier de haute qualité. Il présente une bonne plasticité, permettant de le transformer en divers matériaux. L'alliage d'aluminium possède d'excellentes propriétés de conductivité électrique, thermique et de résistance à la corrosion. Il est largement utilisé dans l'industrie, ne faisant que second au steel. Différences techniques En matière de traitement, la température diffère entre les deux bains de fusion des alliages. La température de l'alliage de zinc dépasse 400℃, tandis que celle de l'alliage d'aluminium dépasse 700℃. * Différences dans les machines de traitement. Bien que l'on parle de machine à moulage sous pression pour les deux, les machines doivent être adaptées aux matériaux et ne peuvent pas être mélangées. Différences dans la technologie et les paramètres de traitement. * Différences dans les propriétés mécaniques La dureté de l'alliage de zinc est de 65-140. La limite d'élongation de l'alliage de zinc est de 260-440. La dureté de l'alliage d'aluminium est de 45-90. La limite d'élongation de l'alliage d'aluminium est de 120-290. Dans l'ensemble, la dureté de l'alliage de zinc est supérieure à celle de l'alliage d'aluminium, de même que sa limite d'élongation. * Différence dans la composition des matériaux L'alliage de zinc contient principalement du zinc avec d'autres éléments ajoutés, généralement des éléments d'alliage à basse température, tels que : aluminium, cuivre, magnésium, cadmium, plomb, titane, etc. L'alliage d'aluminium contient de l'aluminium, du cuivre et du magnésium, et contient généralement aussi une petite quantité de manganèse.

Le chromage améliore la résistance à la corrosion et l’aspect esthétique. Il crée une couche protectrice facilitant la peinture et la coloration ultérieures.

Peinture électrostatique

Cette méthode forme une couche protectrice, lisse et décorative, tout en renforçant la résistance à la corrosion. Le processus exige le strict respect des normes : vérification des équipements, choix des points de suspension, réglage de la vitesse de déplacement des pièces, contrôle précis de la température, viscosité et quantité de peinture pour garantir une application uniforme.

Évidemment, le travail méticuleux de HXC en fonderie sous pression permet à nos clients de réaliser des économies sur les coûts des moules et d'améliorer leur durée de vie !

Structure optimisée

Emplacements de coulée appropriés

Robustesse conforme aux exigences

Refroidissement bien réparti pour faciliter l’éjection et éviter l’adhérence

GREFEE dispose de concepteurs expérimentés capables de concevoir des moules sous pression rapidement (délai de fabrication : 10-15 jours), avec peu de problèmes et un traitement efficace.