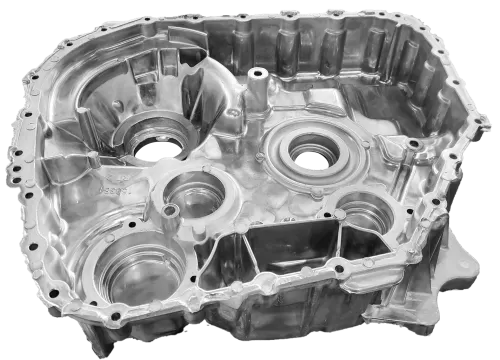

Boîte de coulée sous pression pour boîte de vitesses automobile Ford

Publié le : 14 février 2022 Par HXC

Un ensemble de recherche et de développement réussi en matière de moules de coulée sous pression est un énorme projet d'ingénierie systémique qui intègre diverses technologies, notamment les matériaux, le traitement thermique, la conception des moules, la technologie de coulée sous pression, la technologie de traitement, la technologie d'assemblage, la gestion de production et le contrôle de qualité, etc. La solution de coulée sous pression sur mesure est une partie très importante, et la raisonnabilité de la technologie affecte directement la qualité de la pièce et sa production ultérieure.

La boîte de vitesses est la pièce la plus critique du système de transmission d'un véhicule. Les carters de boîte de vitesses présentent généralement des structures complexes et difficiles à fabriquer. Pour ces composants moulés sous pression complexes, une bonne solution de conception de moulage sous pression joue un rôle décisif dans la qualité du produit. Cet article présentera en détail le cas des boîtes de vitesses automobiles Ford fabriquées par HXC.

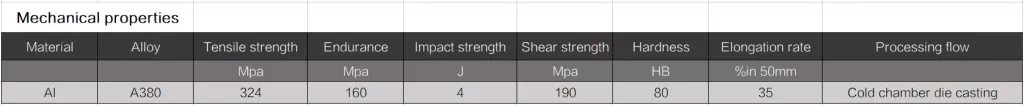

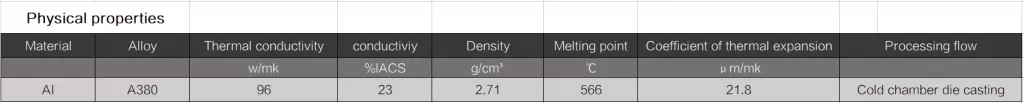

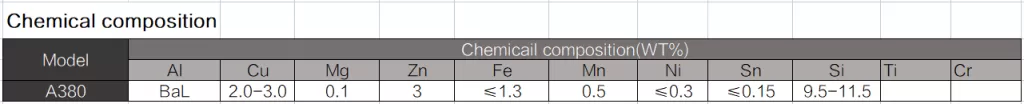

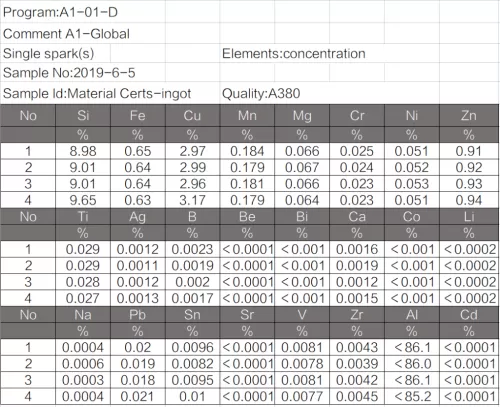

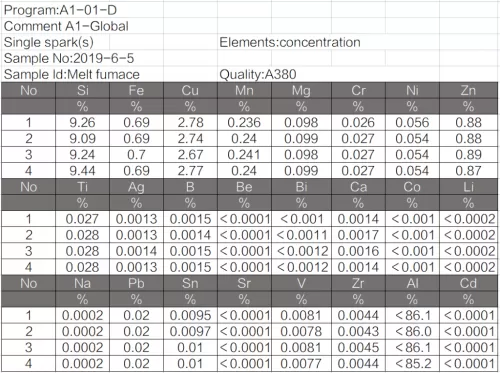

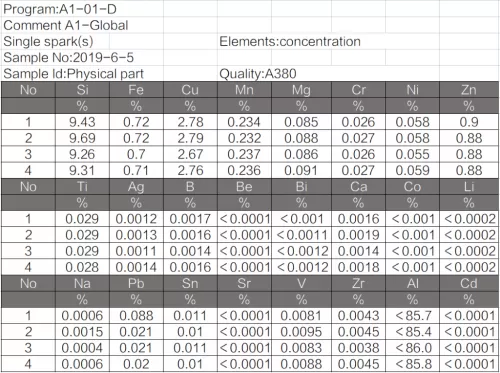

Analyse des matériaux pour les boîtes de vitesses moulées sous pression :

Le matériau utilisé pour le carter de la boîte de vitesses est l'A380, qui présente de bonnes propriétés de fluidité, de résistance à l'usure, d'étanchéité et de résistance aux fissures thermiques. C'est une combinaison parfaite de propriétés de moulage, mécaniques et thermiques.

Ses propriétés de moulage complètes sont adaptées à la fabrication et à la production de carters de boîtes de vitesses. L'analyse de sa composition chimique et de ses propriétés mécaniques ci-dessous en témoigne :

Analyse des problèmes de premiers stades des composants moulés sous pression :

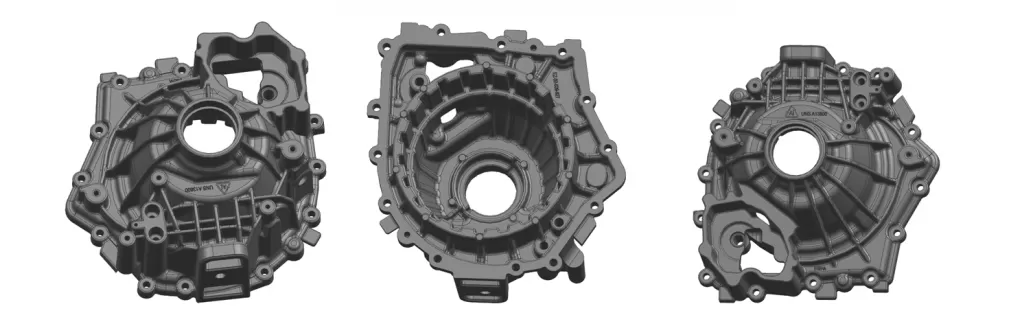

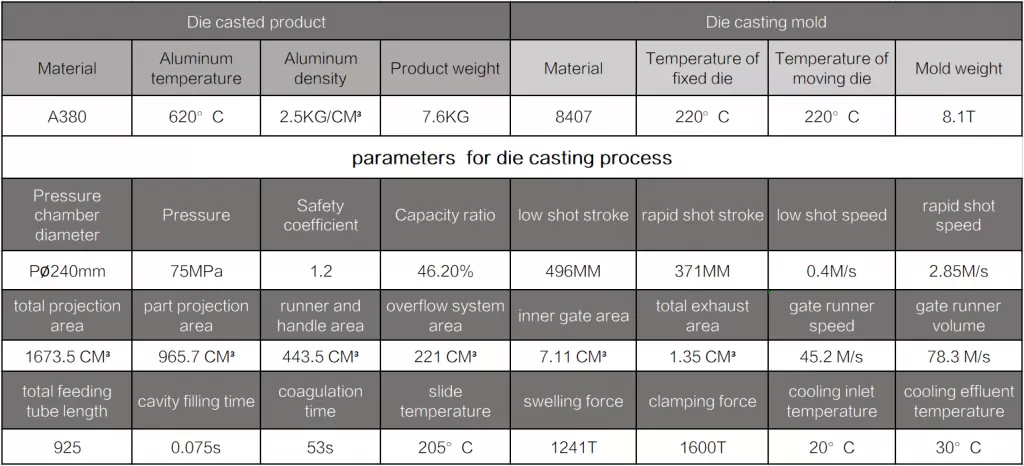

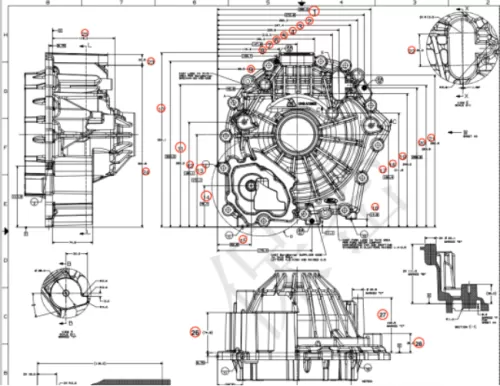

Les dimensions de contour du carter de boîte de vitesses sont d'environ 322mmX321mmX203mm, et le poids est d'environ 7,6kg. La particularité structurale de cette pièce moulée à paroi mince est qu'elle a une épaisseur moyenne d'environ 4mm. Elle présente de nombreuses bosses, creux, ainsi qu'une foule de nervures de renforcement et de trous pour boulons. Sa forme géométrique complexe tend à bloquer l'écoulement du métal fondu, entraînant ainsi un remplissage inadéquat. Après analyse CAE et calculs scientifiques, nous avons décidé d'adopter une machine de coulée sous pression (1600T) pour la production. En cas de problèmes sur les dessins du client, l'équipe HXC les améliorera et les modifiera après discussion avec le client, puis soumettra la solution au client pour examen.

Optimisation de la conception de la technologie de coulée sous pression

Die casting mold for gearbox shells works in severe environment requiring highly in performance, and has complicated structure with large difference in wall thickness. Die casting mold is required to pass leakage testing under high pressure, so defects of cold insulation and air holes that can cause leakage in casting, which are our priorities to be avoided and solved. To solve these problems, must make synthetic judgment from aspects of mold structure, parameter design and CAE analysis, improve the die casting process, optimize designing, and conduct reasonability verification through production testing.

Design du système de coulée :

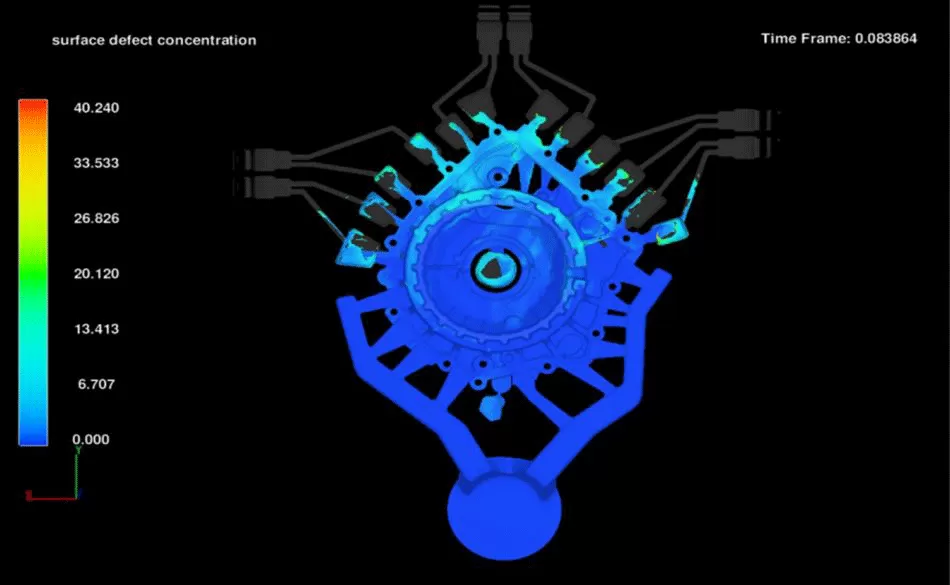

La conception du système de coulée doit garantir le plus court chemin d'écoulement possible. Le métal fondu provenant des deux côtés est alimenté de manière synchrone, atteint le point culminant en même temps, et est expulsé en parallèle avec l'air et les déchets, sans provoquer de piégeage d'air aux extrémités. Selon les résultats de l'analyse de simulation, ce système de coulée s'avère une solution idéale. Veuillez consulter le rapport d'analyse CAE détaillé.

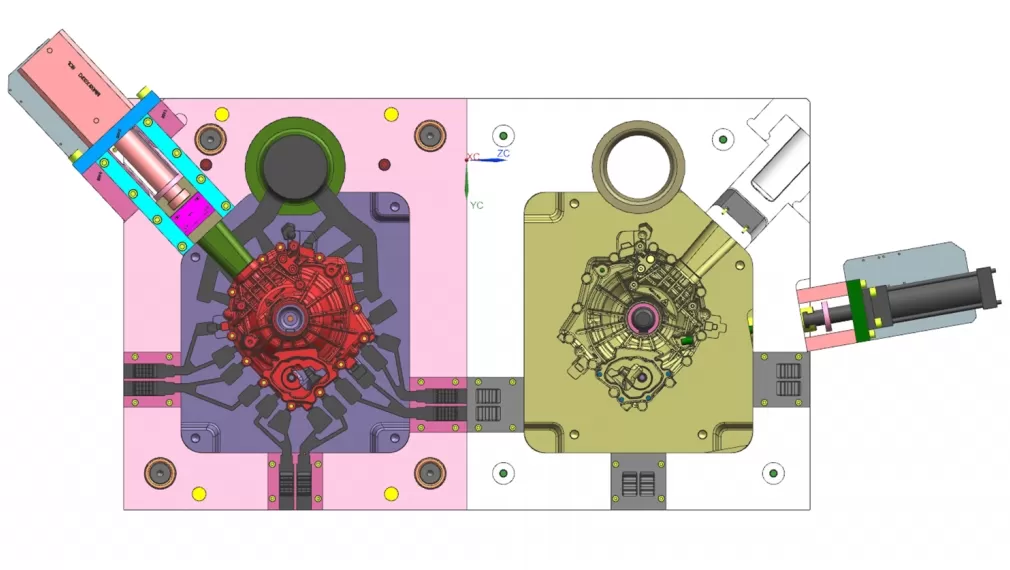

Conception du moule de coulée sous pression

Cette pièce moulée sous pression est un carter de boîte de vitesses automobile fonctionnant dans un environnement extrême, exposé en permanence à la chaleur, à la pression, à l'humidité ou au froid, aux secousses et à la poussière. De taille relativement importante et à structure complexe, elle exige une étanchéité élevée, ce qui impose des exigences plus strictes en matière de conception, d'usinage et de coulée sous pression. En ce qui concerne le matériau, nous avons choisi l'acier 8407 d'Uddeholm Tooling (Suède), qui présente d'excellentes propriétés de résistance à la distorsion plastique, à la dégradation thermique, aux fissures par impact thermique et aux fissures de fatigue thermique. Veuillez consulter l'analyse DFM détaillée et la conception 3D du moule.

HXC a déterminé la structure du moule et a réalisé le moule de coulée sous pression pour le carter de boîte de vitesses automobile en fonction de la solution de traitement de coulée sous pression finale et des paramètres techniques. Ensuite, lors de l'essai du moule, en réglant la température initiale du moule à 210℃, nous n'avons pas détecté de défauts apparents sur le produit lorsque le moule a atteint l'équilibre thermique avec une hausse progressive de la température. Enfin, nous avons déterminé les paramètres de coulée sous pression connexes après une considération et des calculs complets fondés sur les caractéristiques du moule et de la pièce.

Inspection de qualité pour la carter de boîte de vitesses moulé sous pression

Compte tenu de l’expérience riche d’HXC dans des projets similaires, des problèmes tels que des trous partiels, des dimensions clés instables ou un taux de rejet élevé peuvent survenir lors de la production par moulage sous pression. Ces problèmes se présentent généralement dans les domaines suivants :

- La distorsion du produit se produit lors du démoulage en raison d'une force de maintien trop importante.

- Les dommages par traction se produisent à l'intérieur des trous de l'arbre de déplacement.

- L'isolation thermique froide se produit sur la face terminale ou à l'intersection des nervures de renforcement.

- Des fissures se produisent aux petits angles.

Vérification des matériaux : nous effectuons une analyse de composition des matériaux d'écrouage par spectromètre pour garantir que les matériaux utilisés sont conformes aux exigences du produit et éviter de fabriquer des produits d'écrouage incorrects et défectueux qui ne répondent pas aux normes automobiles en utilisant des matériaux erronés ou autres non conformes. HXC testera les matériaux bruts d'écrouage dans trois conditions, à savoir les certificats de matériau Ingot, le four à fusion et la pièce physique. Ensuite, soustrayez les données de ces trois tests. Si la valeur après soustraction est inférieure à 0,01, elle est qualifiée. Sinon, une reproduction est nécessaire.

Vérification de la surface : nous inspectons principalement visuellement la surface des pièces moulées sous pression. Les défauts courants sur la surface sont généralement :

Strain: along the direction of demoulding, pull damage occurs on die casted part surface caused from too small mold draft and metal stickiness, in severe cases, it’s even called the strained surface.

Layer marks: there are obvious metal layers in casted parts.

Water waves:smooth stripes can be seen on casted part surface. Water waves:smooth stripes can be seen on casted part surface.

Cold insulation: obvious, irregular, and sunken line marks(penetrating and non-penetrating) on casted part surface with tiny and narrow shape and sometimes smooth edge with a possibility of break.

Cracking: thermal fatigue on the surface of the mold cavity causes network bulges and metal flash on casted part surface.

Sunk: smooth sunk marks occur in thick area of casted parts.

Short-casting: there are insufficient areas on the casted part surface, causing unclear outline.

Flash, burr: thin metal sheet, rough or sharp edges occur at the edges of parting surfaces.

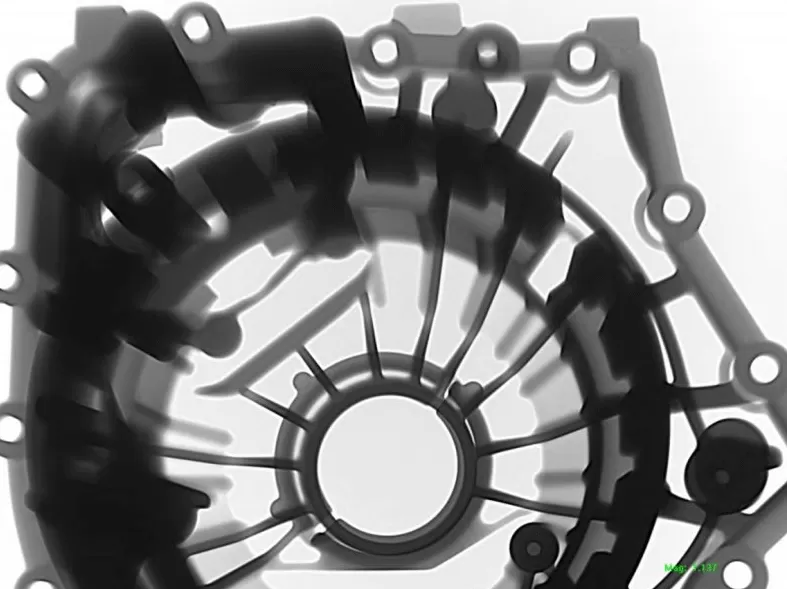

Inspection des pièces moulées sous pression au rayon X (vérification des pores internes)

Les trous dépassant la taille standard à l'intérieur des pièces moulées affecteront directement les performances mécaniques du produit, donc nous devons déterminer l'emplacement et la taille des trous à l'intérieur du produit par inspection au rayon X. Pour les produits de boîte de vitesses, nous effectuons une inspection au rayon X à 100 % pour garantir que chaque produit est conforme.

Inspection dimensionnelle :

Les dimensions des pièces moulées sous pression sont principalement inspectées par un micromètre coordonné (CMM) et un projecteur de profil. En combinant avec des gabarits d'inspection spécialement conçus, le département QC d'HXC peut mesurer des données précises pour déterminer si la pièce répond aux exigences dimensionnelles.

Conclusion de la boîte de vitesses Ford :

Pour la production de boîtes de vitesses Ford, le taux de conformité dépassait 98 % selon les statistiques. Nos produits en fonte sous pression sont la meilleure preuve de l'expertise de HXC dans la technologie de fonderie sous pression haut de gamme et complexe.

HXC dispose de plus de 10 machines de fonderie sous pression, dont la plus puissante atteint 3500T, permettant de répondre aux exigences de production de pièces de grandes dimensions. Par ailleurs, nous comptons plus de 50 équipements de post-traitement et de contrôle. De plus, nous améliorons constamment nos capacités de production chaque année. L'équipe HXC est toujours à votre service. HXC peut perfectionner les produits pour vous.