L’usinage CNC en ABS

2024-10-21

Le mystère du processus de fabrication haute précision HXC

2024-11-05Tournage de matériaux divers, utilisation des outils par HXC

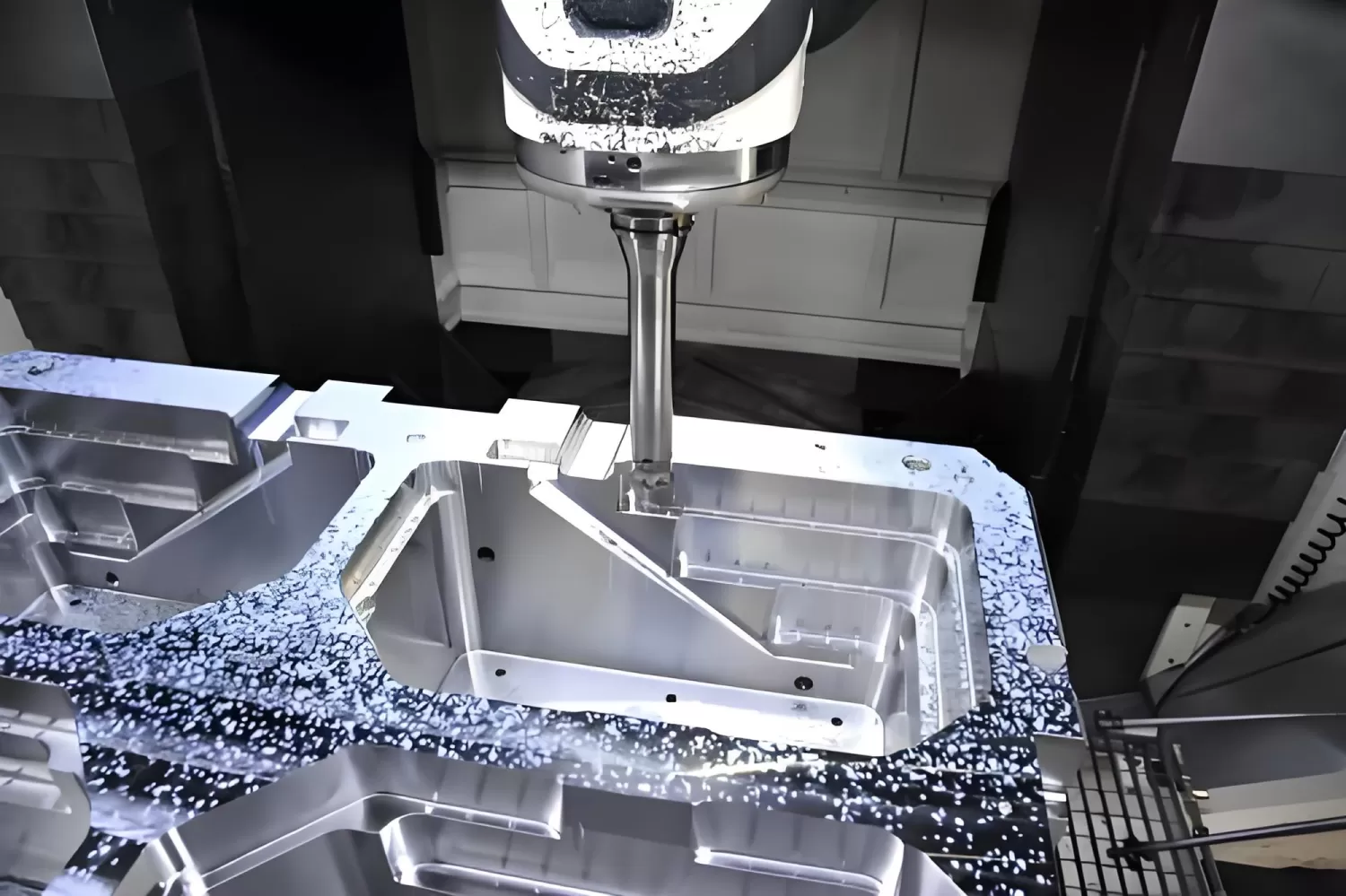

Dans cette ère de progrès technologique et d'itération rapide, les frontières du domaine mécanique traditionnel sont constamment élargies. Les matériaux métalliques, après avoir été transformés en pièces de précision, agissent comme des clés qui ouvrent les portes de nombreuses industries émergentes. Parmi elles, l'industrie 3C - ordinateurs, communications et électroniques grand public - se distingue comme une étoile brillante dans le nouveau paysage industriel, démontrant une vitalité vigoureuse.

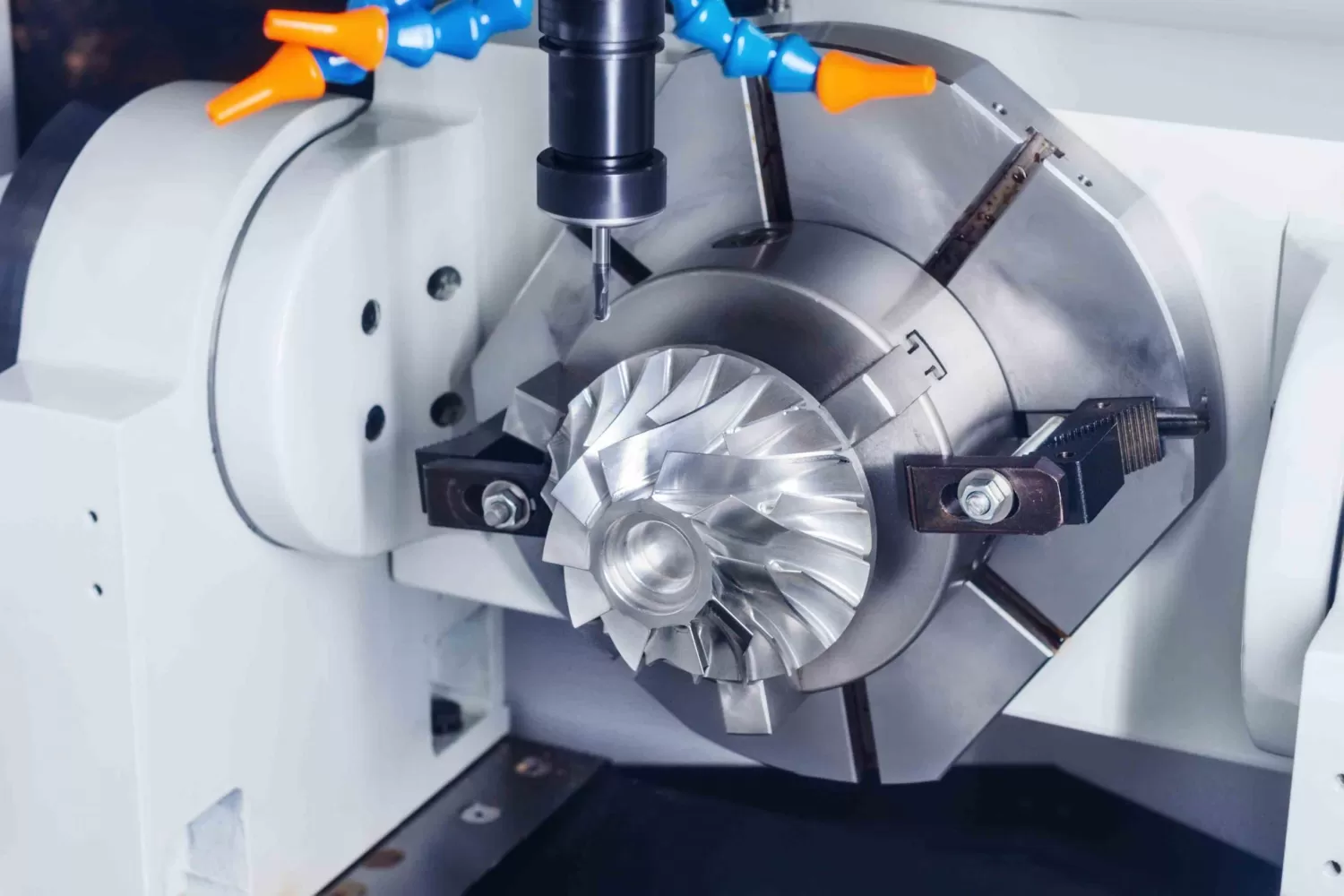

Dans le processus d'usinage des métaux, la coupe du métal constitue le cœur essentiel. Le rôle des outils de coupe dans le processus d'usinage est crucial, influençant directement la qualité du produit. Le succès ou l'échec d'un produit dépend souvent du choix des outils de coupe. Aujourd'hui, plongeons dans le fascinant "monde petit" des opérations de tournage et explorons comment sélectionner l'outil "idéal" lorsque l'on traite différents matériaux métalliques.

Les matériaux d'acier peuvent être classés en acier non-allié, acier faiblement allié et acier fortement allié, et le type d'outil influence également l'efficacité des opérations de tournage.

Acier non-allié (teneur en carbone inférieure à 0,55 %) : La lutte contre la rupture des copeaux

Lors du tournage de l'acier non-allié, la rupture des copeaux est un « obstacle » têtu, et il est également susceptible de former des adhérences. Dans l'opération délicate de l'usinage de pièces de précision, surmonter les défis de la formation et de la rupture des copeaux nécessite d'augmenter le pas de coupe. Des adhérences excessives peuvent raccourcir la durée de vie de l'outil. L'augmentation de la vitesse de coupe peut réduire la survenue des adhérences, garantissant un usinage fluide.

Dans ce processus, certaines considérations clés pour la sélection de l'outil ont été résumées : Tout d'abord, le revêtement de l'outil est crucial ; les revêtements résistants à l'usure peuvent résister à l'érosion des adhérences et prolonger la durée de vie de l'outil. Ensuite, l'angle de tranchant de l'outil ne doit pas être trop petit ; un angle de tranchant approprié aide les copeaux à s'écouler facilement, réduisant le blocage.

Acier faiblement allié : Astuces intelligentes pour lutter contre l'usure

L'usinabilité de l'acier faiblement allié dépend du traitement thermique (dureté) et de la teneur en alliage. Lors du tournage, les usures d'outil les plus courantes sont l'usure de flanc et l'usure en cratère. Par conséquent, il convient de privilégier des outils avec une résistance extrêmement élevée à l'usure de flanc.

Lors de la sélection de tels outils, il faut porter attention au matériau du corps de l'outil ; des corps d'outil en carbure de haute qualité offrent un soutien solide à la résistance à l'usure. De plus, la conservation de la tranchance de l'outil doit être bonne ; sinon, des affûts fréquents retarderont le travail et affecteront l'efficacité globale.

Acier fortement allié : Sans peur de la déformation à haute température

L'acier fortement allié se rapproche de l'acier faiblement allié dans la mesure où plus la teneur en alliage et la dureté sont élevées, moins l'usinabilité est importante. Lors du tournage de pièces de précision en acier fortement allié avec une dureté de HB450, la zone de coupe devient instantanément un « chaudron bouillant », susceptible de provoquer une déformation plastique. Par conséquent, il convient de privilégier des outils avec une résistance élevée à la déformation plastique et une grande force de l'arête de coupe.

Lors de la sélection des outils, il faut porter attention à la structure de dissipation thermique de l'outil ; une bonne conception de dissipation thermique peut empêcher l'accumulation de haute température et éviter le ramollissement rapide de l'outil. De plus, il est essentiel de considérer avec précision la compatibilité entre l'outil et la pièce ; différentes formes et spécifications de pièces en acier fortement allié nécessitent une adaptation ciblée des outils pour atteindre une coupe de haute qualité.

Coupe d'acier inoxydable : L'acier inoxydable a aussi ses "particularités"

L'acier inoxydable peut être classé en acier inoxydable ferritique/martensitique, acier inoxydable austenitique et acier inoxydable duplex (austenitique/ferritique).

Acier inoxydable ferritique et martensitique : Gestion astucieuse de caractéristiques similaires

L'usinage de ces deux types d'aciers inoxydables présente des caractéristiques similaires à celles de l'acier faiblement allié. Lorsqu'il s'agit d'usiner en précision de l'acier inoxydable martensitique trempé, il est nécessaire d'utiliser des outils avec une haute résistance à la déformation plastique pour « dompter » ce matériau résistant et façonner des pièces parfaites.

Pour ces types d'aciers inoxydables, la résistance à la corrosion de l'outil ne peut pas être négligée, compte tenu de l'environnement d'usinage unique de l'acier inoxydable. De plus, la ténacité de l'outil doit être suffisante ; les outils à ténacité faible sont susceptibles de se désagréger lorsqu'ils sont utilisés avec de l'acier inoxydable trempé, entraînant des échecs d'usinage.

Acier inoxydable austenitique : Résolution intelligente des problèmes d'usure spéciaux

Parmi les aciers inoxydables, l'acier inoxydable austenitique est le plus courant. Cependant, les outils classiques subissent souvent une usure en cratère, une déformation plastique et des adhérences lors de l'usinage. Le tournage génère également un « écrouissage », qui entraîne une usure en gorge et des bavures sur l'outil. Par conséquent, des plaquettes rondes ou de petits angles d'avance doivent être choisis pour prévenir l'usure en gorge, la bloquant efficacement.

Lors de la sélection des outils, il convient de prêter attention à la conception du rompe-copeaux ; un rompe-copeaux rationnel peut garantir une rupture des copeaux en temps opportun, empêchant leur enchevêtrement. De plus, la finition superficielle de l'outil doit être de haute qualité ; des surfaces d'outil rugueuses sont plus susceptibles d'adhérer aux copeaux, aggravant l'usure.

Le tournage est l'une des méthodes de coupe des métaux les plus courantes dans l'usinage de pièces de précision. Le pas de coupe, la vitesse de coupe et la profondeur de coupe sont les principaux paramètres qui influent directement sur la durée de vie de l'outil. Les matériaux présentent des caractéristiques différentes, et en raison de la grande variété de matériaux, une analyse spécifique est nécessaire lors de la mise en service de la machine.