¿Qué exactly es el « proceso CNC » utilizado en el procesamiento de cerraduras inteligentes?

2025-03-27

Étude de cas : Usinage CNC à 5 axes de plaques osseuses médicales en titane (TC4)

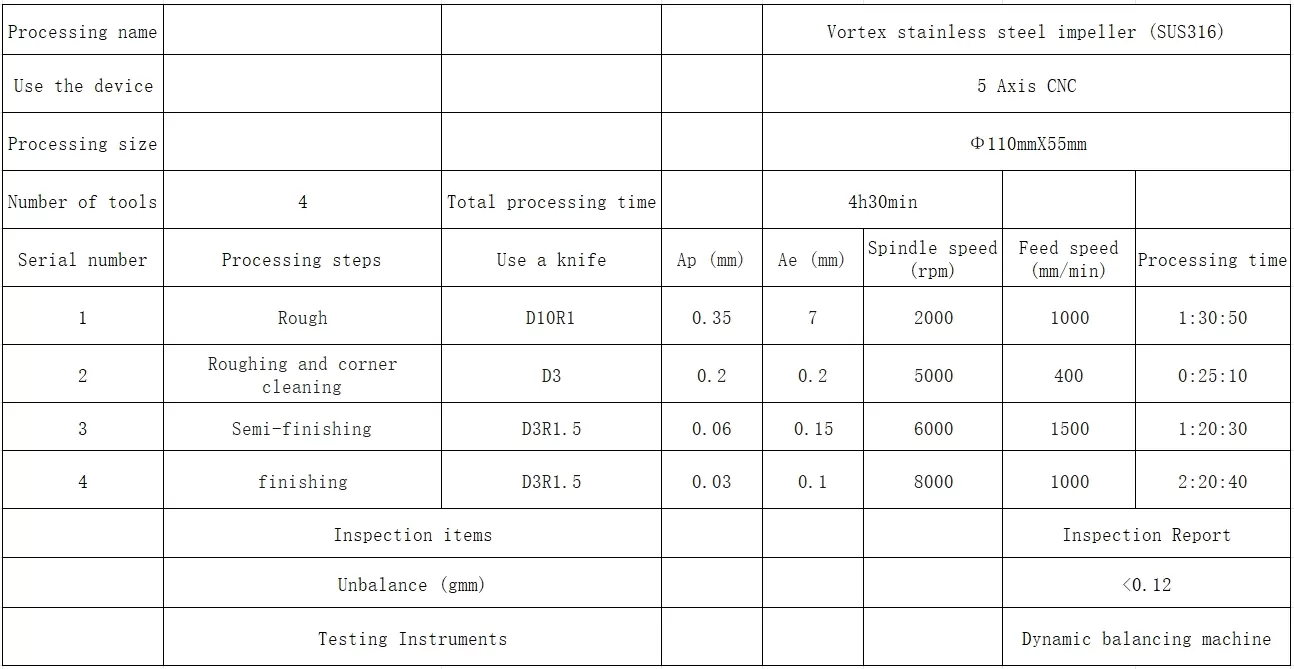

2025-03-29Recherche sur l'usinage CNC à 5 axes de la roue d'impulsion en acier inoxydable vortex

Contexte du projet

HXC Precision

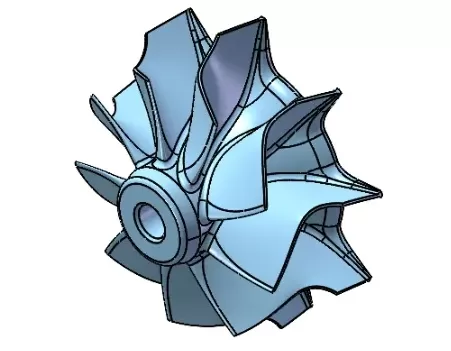

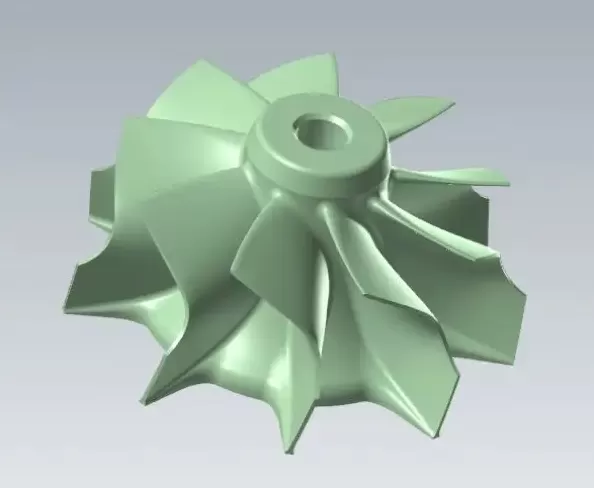

HXC Precision a reçu une commande d'un fabricant d'équipements industriels pour usiner un lot de roues d'impulsion en acier inoxydable pour turbines. Le matériau de la roue d'impulsion est l'acier inoxydable SUS316, qui possède une excellente résistance à la corrosion et des propriétés mécaniques remarquables, le rendant adapté aux environnements industriels extrêmes. Cependant, la géométrie complexe de la roue d'impulsion et les exigences extrêmement strictes en termes de précision et d'finition de surface ont constitué un défi majeur lors de l'usinage.

Défis

1. Propriétés du matériau :

L'acier inoxydable SUS316 est sujet à un durcissement de travail lors de l'usinage, entraînant une usure accrue des outils, ce qui en retour affecte l'efficacité et la qualité de l'usinage.

2. Complexité géométrique :

La roue d'impulsion possède de multiples surfaces incurvées et des structures de canaux d'écoulement internes, et l'équipement conventionnel 三轴 (3 axes) ou quadriaxial (4 axes) ne peut pas répondre aux exigences d'usinage de ses formes complexes.

3. Exigences élevées en termes de précision et de qualité de surface :

La géométrie des aubes doit être hautement cohérente pour garantir l'équilibre dynamique et l'efficacité de fonctionnement de la turbine, et la surface des aubes exige une finition extrêmement haute pour réduire la résistance de l'air ou du fluide.

Solution

1.Sélection de l'équipement et conception du processus :

HXC Precision a sélectionné un centre d'usinage CNC à cinq axes avancé pour l'usinage. L'usinage à cinq axes permet d'effectuer un usinage à liaison multi-angle des surfaces incurvées complexes, de réduire le nombre de serrage, d'assurer la précision et d'améliorer l'efficacité de production. Pour les zones de canaux d'écoulement complexes, on a adopté une stratégie d'usinage par partition, combinant l'usinage de débarras et l'usinage fin.

2. Optimisation des outils et des paramètres de coupe :

Pour faire face aux caractéristiques de durcissement de l'acier inoxydable SUS316, HXC Precision a sélectionné des outils en carbure revêtu et des outils en céramique pour les parties d'usinage à haute résistance. Grâce à des expériences, les paramètres de coupe ont été optimisés, et une vitesse d'avance plus faible et une vitesse moyenne ont été utilisées pour réduire l'usure des outils et la déformation thermique de la pièce. En même temps, un système de liquide de coupe performant a été mis en œuvre pour réduire la température de coupe et prévenir l'usure rapide des outils.

3. Optimisation du trajet d'usinage :

On utilise un logiciel CAM avancé pour simuler en détail la géométrie de la roue d'impulsion et planifier le trajet d'usinage, afin de minimiser les déplacements inutiles pendant le processus et d'éviter les coupes brusques des outils qui pourraient causer une usure des outils ou une déformation de la pièce. Le trajet d'usinage utilise des méthodes d'avance différentes dans les zones distinctes de l'aube pour garantir la précision d'usinage de chaque partie.

4. Mesurage en ligne et contrôle de qualité :

Au cours de l'usinage, un système de mesure en ligne est utilisé pour surveiller en temps réel l'épaisseur, la courbure et les dimensions clés des aubes grâce à des sondes de précision, afin de garantir que des ajustements de compensation soient effectués à tout moment pendant le processus pour éviter les erreurs d'usinage. Le produit final de la roue d'impulsion est testé par une machine de mesure tridimensionnelle (CMM) et une machine d'équilibrage dynamique.

La machine d'équilibrage dynamique garantit que l'erreur de toutes les dimensions clés est contrôlée dans une plage de ±3 mm et que l'inéquilibre est inférieur à 0,1 g·mm.

5. Traitement de surface :

Afin de répondre aux exigences élevées des turbines en matière de finition de surface de la roue d'impulsion, celle-ci subit également un polissage ultra-précis après usinage, de sorte que la rugosité de surface atteigne une valeur inférieure à Ra 0,3, garantissant ainsi les meilleures performances en termes de dynamique des fluides à haute vitesse.

Solution

Précision et cohérence :

La précision des dimensions clés de toutes les roues d'impulsion a atteint le standard de conception, avec une épaisseur d'aube la plus mince de 0,9 mm (hauteur 28 mm), un inéquilibre inférieur à 0,1 g·mm et une erreur contrôlée dans une plage de ±3 microns, garantissant l'équilibre et le fonctionnement efficace de la turbine.

Finition de surface :

La finition de surface de la roue d'impulsion atteint Ra 0,3, ce qui améliore de manière significative l'efficacité de la mécanique des fluides et réduit les pertes énergétiques pendant le fonctionnement.

Efficacité d'usinage :

Grâce à la sélection optimisée des outils et au trajet d'usinage amélioré, Yixin Precision a augmenté l'efficacité d'usinage de 20 % et a raccourci le cycle de livraison tout en garantissant la qualité.

Retours client :

Le client est très satisfait de la haute précision et de la surface lisse de la roue d'impulsion, et a en outre établi une relation de coopération à long terme avec HXC Precision pour la production ultérieure de pièces à haute performance.

Sommaire

Ce cas démontre pleinement les avantages de la technologie d'usinage CNC à cinq axes dans le traitement des surfaces complexes et des pièces à hautes exigences. Grâce à une équipement haute précision, un flux de processus optimisé et un contrôle de qualité rigoureux, HXC Precision a résolu avec succès les difficultés liées au traitement du matériau en acier inoxydable et a fourni à ses clients des produits de roues d'impulsion de turbine de haute qualité.