Cas d’utilisation de l’impression 3D en chirurgie médicale

2025-04-25

L’impression 3D personnalise des tuyaux d’échappement haut de gamme de catégorie compétition pour voitures.

2025-04-26Étude de cas de la production d'un moule d'injection pour ventouses par impression 3D

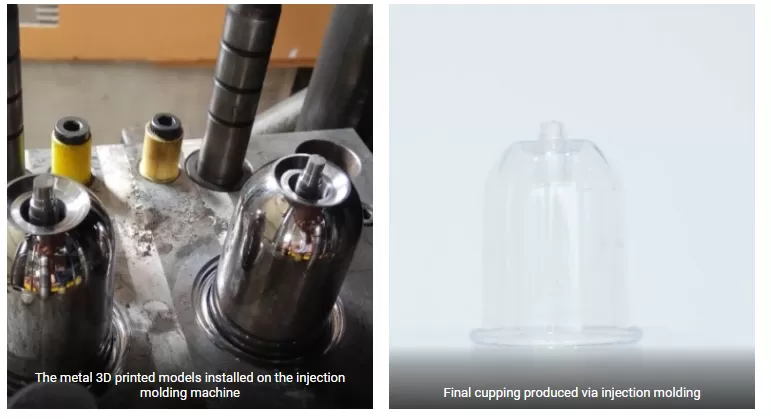

L'imprimante 3D utilisée par la société HXC produit des moules métalliques avec des canaux de refroidissement conformes pour améliorer la qualitéfinale des ventouses et l'efficacité d'injection.

Contexte du cas

Le moulage par injection est le mode de production industriel le plus widely utilisé, principalement employé pour la production en série de pièces en plastique et en caoutchouc. Avec la croissance de la demande en termes de qualité des produits finis obtained par moulage par injection, les exigences en matière de dissipation thermique et de vitesse de remplissage des moules d'injection se renforcent. Bien que la technologie traditionnelle de CNC présente de nombreuses limitations, la technologie d'impression 3D métallique permet de fabriquer des moules d'injection avec des canaux de refroidissement conformes, améliorant ainsi la dissipation thermique et l'efficacité d'injection.

Exigences du client

Augmenter la transparence des ventouses.

Réduire le poids des ventouses.

Améliorer l'efficacité du moulage par injection.

La transparence des ventouses obtenues par moulage par injection traditionnel est relativement faible, et elles sont fabriquées en matériau PS (polystyrène)

Moules d'impression 3D métallique :

Le moule pour ventouses produit par la technologie traditionnelle de CNC ne peut traiter que des canaux de refroidissement verticaux. Bien que le diamètre maximum du canal de refroidissement soit de 20 mm, il ne peut refroidir efficacement le moule, ce qui conduit à une faible transparence et une efficacité d'injection des pièces moulées par injection finales.

Pour fabriquer des ventouses au moyen de la technologie d'impression 3D métallique, on peut facilement produire des canaux de refroidissement conformes complexes selon la forme du moule et les exigences de l'ingénieur.

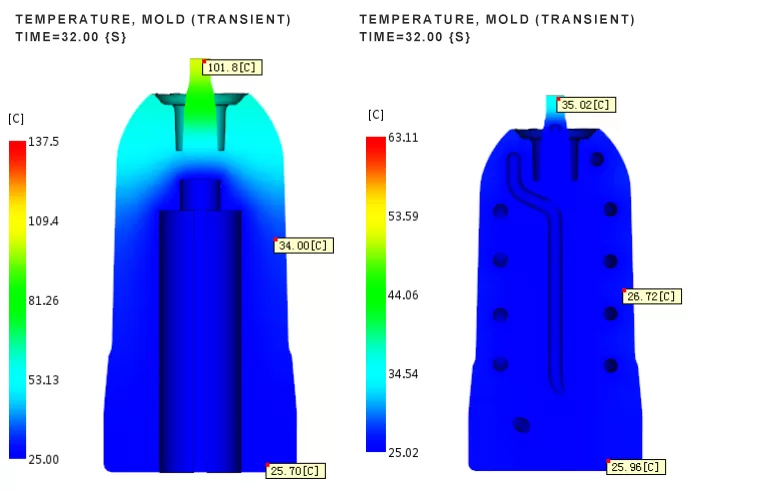

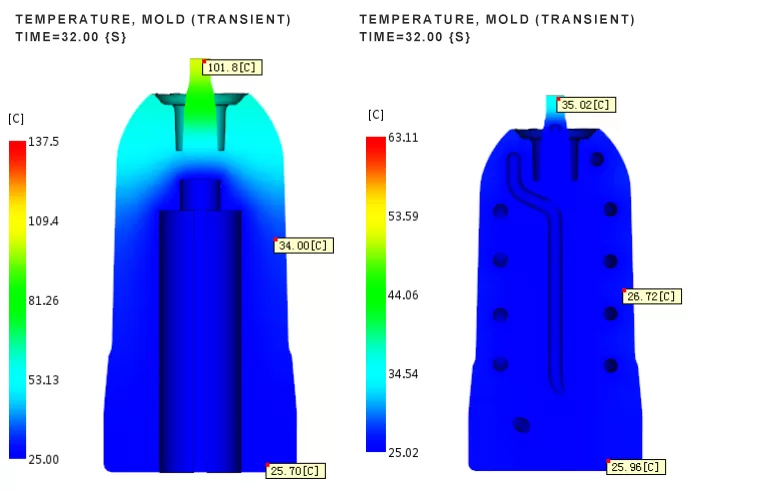

Simulation des variations de température du moule

Grâce à des essais de simulation informatique, la température des moules imprimés en 3D avec des canaux conformes est inférieure de 74 ℃ à celle des moules imprimés en 3D avec des canaux traditionnels.

Simulation des variations de température lors de la production finale des ventouses

Lorsque les ventouses sont refroidies pendant 15 secondes, la températurefinale des ventouses est inférieure de 60 ℃ à celle produite par des moules traditionnels, et l'efficacité de refroidissement est améliorée de 60 %. En même temps, le processus de production finale des ventouses ne met que 16,63 secondes pour atteindre la température de pulvérisation. Par comparaison aux moules traditionnels qui nécessitent 22,97 secondes, le temps a été réduit de plus de 6 secondes et l'efficacité d'injection a été améliorée d'environ 26 %.

En conclusion :

Le temps de refroidissement des moules métalliques imprimés en 3D a été réduit de 26 % et la température a diminué de 60 % par rapport aux moules traditionnels.

La différence de température maximale du canal de refroidissement conforme entre l'entrée et la sortie du moule pour les moules métalliques imprimés en 3D est de 5°C, ce qui répond aux exigences de conception du canal. La pression est de 0,3 Mpa, ce qui peut satisfaire les besoins des contrôleurs de température de moule généraux sans aucun stagnation, courant tourbillonnaire, reflux, etc.

Le moule métallique imprimé en 3D avec des canaux de refroidissement conformes non seulement répond aux exigences du processus de moulage par injection, mais also présente davantage d'avantages performants par rapport aux moules traditionnels, améliorant ainsi l'efficacité du moulage par injection et la qualité des produits finis obtenus par ce procédé.