Caso Médico, Tubo de Recolección de Vírus

2024-10-19

Centro de mecanizado CNC de 5 ejes

2024-10-19Piezas personalizadas para iluminación escénica fabricadas por fundición a presión

Z ha sido uno de nuestros socios más importantes durante muchos años. Es una empresa global de diseño y fabricación especializada en iluminación artística, y ocupa una posición líder en su sector. Este producto es un accesorio clave para iluminación escénica y un componente funcional interno de gran relevancia.

"Primero, iniciamos con el diseño del prototipo y la verificación estructural, para luego pasar a producción en serie. Al recibir los planos del cliente, identificamos dificultades para cumplir los requisitos de precisión. No obstante, el mecanizado CNC integral resultaría en costos prohibitivos y sería inviable para producción en masa."

En los productos anteriores, primero se fabricaban piezas de chapa metálica mediante moldes de estampación, y las más de 20 piezas del mango debían producirse por separado para luego unirse mediante remaches y soldadura por puntos. Este método presentaba múltiples inconvenientes: dificultad para alcanzar la precisión requerida por los clientes (±0,1 mm), baja repetibilidad (desviación del 15%), elevados costes de producción (25-30% superiores) y, en el 18% de los casos, no superaba los ensayos de resistencia según la norma UNE-EN ISO 5817, mostrando un límite de resistencia un 20% inferior a los estándares actuales.

"Por tanto, este éxito es fruto de un trabajo en equipo. Nuestro departamento de I+D colaboró estrechamente con los clientes para rediseñar la estructura del producto. Actualmente, la conformación se realiza en una sola etapa mediante fundición a presión, seguida de mecanizado CNC para las piezas de alta precisión. Este proceso ha permitido:

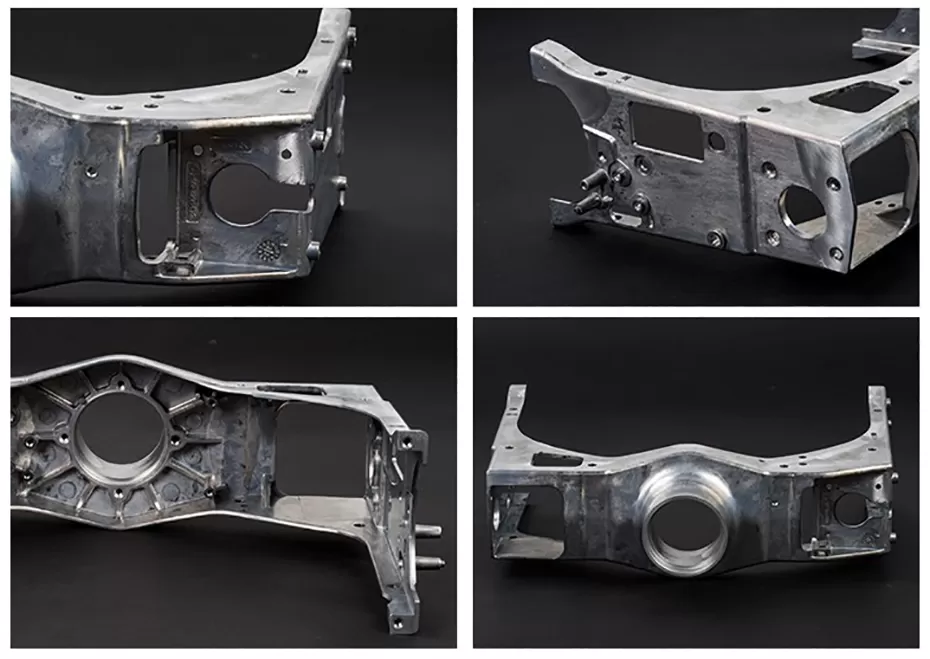

Gracias a la experiencia del primer generación de producto, el cliente nos proporcionó mejoras detalladas en el dibujo 2D para el procesamiento del prototipo. El prototipo se elaboró mediante mecanizado CNC, y el material utilizado fue la aleación de aluminio AL661. HXC cuenta con tecnología de mecanizado CNC líder en la industria, con máquinas 3-axiales y máquinas 5-axiales alemanas HERMLE. El mecanizado CNC garantiza las tolerancias dimensionales del producto y cumple con los requisitos de precisión del cliente. Cinco días después, completamos la producción del prototipo.

Después de entregar el prototipo, se verificaron los requisitos de diseño y funcionamiento del cliente, y luego se modificaron los planos para preparar la producción en masa. Sin embargo, si se utiliza el mecanizado CNC para la producción en serie, el costo resultaría demasiado elevado. Después de múltiples estudios y debates, ambas partes decidieron continuar utilizando el proceso de producción por fundición del producto de la generación anterior y ajustar el material a aluminio fundido ADC12 para la producción masiva.

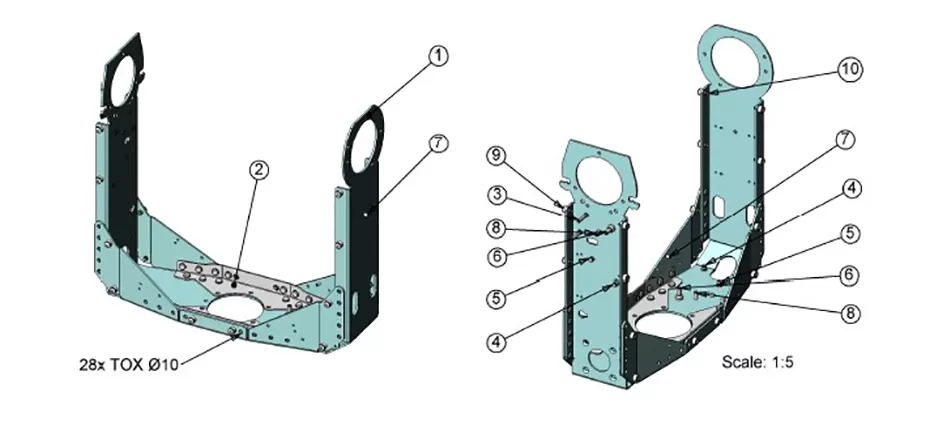

El equipo de diseño HXC y el departamento de producción han realizado múltiples investigaciones y experimentos, con la esperanza de superar las limitaciones de producción del producto de la generación anterior al cambiar el proceso de producción a moldeo por inyección die-casting de una sola vez. Las 20 piezas del producto se moldean de un solo trazo, y luego se cumplen todos los requisitos de tolerancia dimensional y posicional mediante el procesamiento CNC de precisión. A través de esfuerzos continuos, se ha logrado la idea de diseño esperada. Sin embargo, esta reforma importante no ha sido un proceso 一帆风顺 (sin contratiempos) y ha encontrado algunos retos tecnológicos significativos.

Retos y Soluciones

Para tener éxito en el moldeo die-casting de una sola vez, el diseño del molde debe ser diferente al de la generación anterior. Sin embargo, durante los procesos de diseño y experimentación, nos encontramos con dificultades tecnológicas.

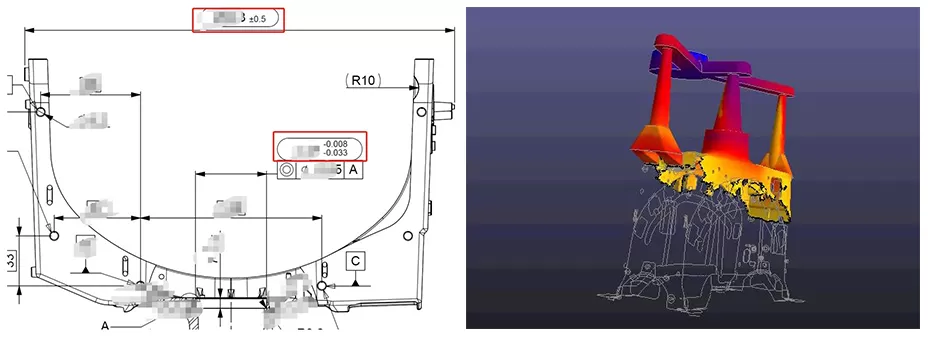

1.Después de recibir el dibujo bidimensional del nuevo producto, constatamos que los requisitos de tolerancia son extremadamente estrictos. La tolerancia del orificio para la instalación del rodamiento intermedio alcanza hasta 0,008–0,033 mm. Además, el material local es grueso y, si se utiliza el plan común de inyección, se producirán huecos de arena en el centro. Basándose en los años de experiencia de diseño de nuestro personal técnico, se propuso un esquema de entrada de agua trifocal refinada en el diseño del molde. A través del análisis de flujo de modelo, se comprobó que esta solución es viable y puede lograr el efecto deseado.

2.Un riesgo significativo de este producto es que hay demasiado material vacío en ambas extremidades, y la longitud del producto es relativamente larga, incluso la abertura es demasiado amplia, lo cual puede causar fácilmente deformación del producto y no cumplir con los requisitos del cliente: tolerancia de longitud de ±0,5 mm y tolerancia de distancia entre orificios de montaje de ±0,1 mm entre las dos patas de soporte. Más tarde, diseñamos un canal de flujo auxiliar en esta ubicación, fijando las patas de soporte de ambos lados. Luego, removemos el canal de flujo auxiliar mediante mecanizado CNC para evitar la deformación y controlar la precisión dentro del rango de tolerancia requerido por el cliente.

3.En el proceso de post-procesamiento, también nos encontramos con dificultades. ¿Cómo garantizar la precisión dimensional en el procesamiento? Después de investigaciones y discusiones repetidas por los personal de diseño y producción, finalmente se propuso un enfoque inteligente: durante el proceso de mecanizado, primero se procesan los orificios de rodamiento con altas exigencias en su posición, luego se fijan en su lugar y, a continuación, se procesan otras posiciones, garantizando la precisión dimensional y posicional de todas las ubicaciones.

Diseño y fabricación de moldes

Después de confirmar el plan, para lograr la producción en serie, HXC comenzó a diseñar el molde de inyección die-casting.

Después de confirmar el plan, el diseño del molde resultó sencillo. Completamos el diseño, la fabricación, la prueba y la inspección del molde en un mes.

Procedimientos de producción en serie

Para la producción en serie, se introduce el billete de aluminio en el horno y se funde en solución de aluminio, luego se utiliza el molde ya fabricado para presionar el embrión del producto en la máquina de moldeo die-casting, a continuación, se enjuaga la escoria alrededor del producto y se envía a pulir y lijar para eliminar las espinas del producto.

Comenzar el procesamiento preciso de las piezas en el taller CNC para satisfacer los altos requisitos dimensionales y obtener una superficie más fina.

Para los productos con requisitos de superficie, se realizará un tratamiento posterior, como pulverización de arena, oxidación, recubrimiento con polvo, etc. Dado que este producto es un componente funcional interno, no tiene requisitos elevados para la superficie, por lo que no es necesario realizar un tratamiento fino de la superficie en la etapa posterior.

Luego, se realiza la inspección dimensional para asegurarse de que cumpla con los estándares.

Recepción del Cliente

El cliente estaba bastante satisfecho con nuestro producto. El gerente de proyecto Steven dijo: "Hemos trabajado con HXC durante muchos años. Son nuestro socio de confianza y su equipo de I+D es realmente impresionante, con un alto nivel de artesanía. Cada vez que realizamos prototipos, encuentran problemas en el diseño y otros problemas potenciales que podrían surgir en la producción masiva futura, lo que nos permite mejorar de manera oportuna. Esto nos ha ahorrado mucho tiempo y costos, y nos ha ayudado a evitar muchos errores. Hemos mantenido contacto con HXC en todo el proceso. Tener un socio de negocio como ellos nos hace sentir muy felices y tranquilos