Solución Bently GT3-R

2024-11-16

Caso de Aplicación de la Chapa Metálica Precision de HXC

2025-03-04Las ventajas de procesamiento de los moldeos de cavidad profunda de HXC:

Solución de moldeo de cavidad profunda agrícola

HXC siempre ha proporcionado soluciones globales de fabricación industrial a clientes de todo el mundo, desde el diseño y la fabricación rápida de prototipos hasta la producción masiva industrial. A través de múltiples procesos y en diversos campos, cumple por completo los requisitos de los clientes y supera sus expectativas.

¿Cómo producir piezas delgadas y largas con perfil poco profundo y características complejas mediante moldeo plástico?

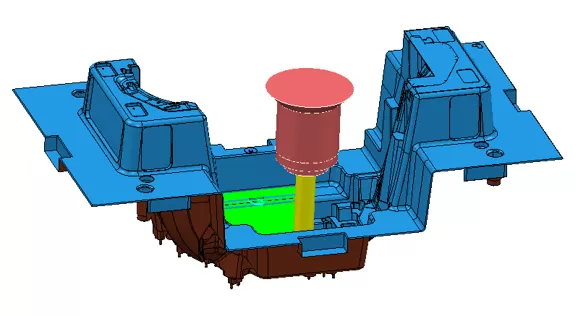

Cuando la profundidad interna es de 441,6 mm, es posible que surjan deformaciones y espesores desiguales durante el proceso de moldeo por inyección. Solución:

Luego de analizar la estructura y las áreas de indicación, planificamos producir dos componentes insertables para soportar el acero en el centro. Cuando el flujo de material alcance el 90%, el insert azul se moverá hacia atrás desde el cilindro y el orificio se llenará de material.

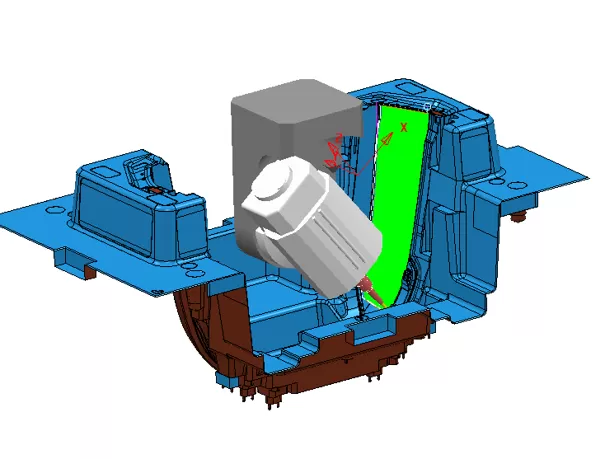

La parte inferior del producto presenta roscas, ¿cómo garantizar la posibilidad de desmolde? Solución:

Luego de analizar la estructura y las áreas de indicación, planificamos rotar el molde fuera del deslizador.

Capacidad comercial

La completa dotación de equipos de HXC es nuestro mayor avantaje en el procesamiento de moldes de cavidad profunda. Contamos con más de 100 centros de mecanizado CNC, incluyendo 4 centros de mecanizado CNC de cinco ejes alemanes HERMLE, así como equipos de procesamiento de moldes de precisión como máquinas EDM AGIE y Sodick. Además, disponemos de máquinas de moldeo por inyección de marcas como Okuma, FANUC y Sumitomo Sodick. Asimismo, hemos establecido un laboratorio de medición completamente automatizado equipado con máquinas de medición coordenadas y un sistema de detección 3D de luz azul alemán GOM.

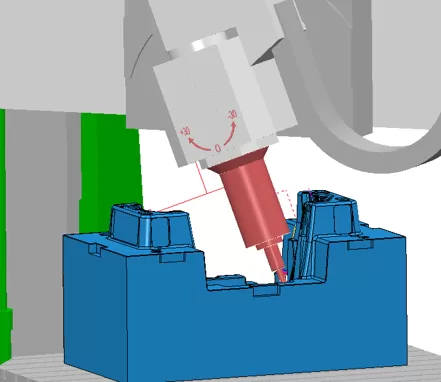

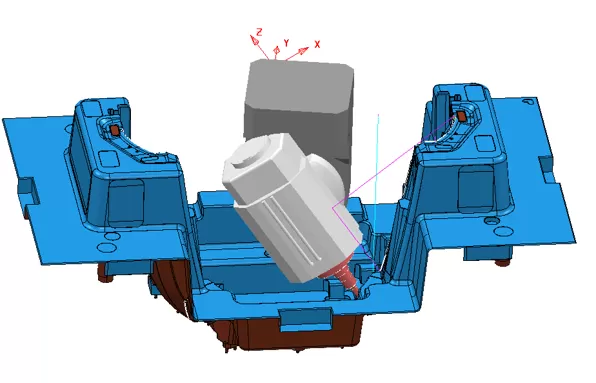

Las Ventajas del Mecanizado de Cinco Ejes para Moldes de Cavidad Profunda

El ciclo de producción de los moldes de cavidad profunda de HXC generalmente se controla dentro de 25 días. Nuestras 4 máquinas de cinco ejes alemanas HERMLE nos brindan soporte. Debido a que nuestro equipo de cinco ejes puede garantizar la calidad de nuestros moldes, la eficiencia de mecanizado y el ciclo de fabricación, esta es la ventaja nuclear de HXC, lo que permite que HXC mantenga una fuerte competitividad en la fabricación de moldes de cavidad profunda.

1.Mejorar la Precisión de Mecanizado

2)Reducir los Errores de Aserradura: Se pueden mecanizar múltiples superficies en un solo bloqueo, evitando los errores de posicionamiento repetidos causados por múltiples bloqueos y garantizando la precisión de posición relativa entre las diversas partes del molde.

3)Optimizar la Trayectoria de la Herramienta: El mecanizado de cinco ejes permite que la herramienta se acerque a las superficies curvas complejas de los moldes de cavidad profunda con un ángulo y una trayectoria más razonables. La herramienta puede mantener siempre el mejor estado de contacto con la superficie de mecanizado, logrando un corte más preciso y garantizando que las dimensiones y formas del molde cumplan con los requisitos de diseño.

4)Evitar la Interferencia de la Herramienta: Mediante la rotación y oscilación de la mesa de trabajo o del husillo, se puede evitar eficazmente el problema de interferencia entre la herramienta y la parte de cavidad profunda del molde, y se puede mecanizar con precisión algunas áreas estrechas, abruptas o difíciles de alcanzar en el molde de cavidad profunda.

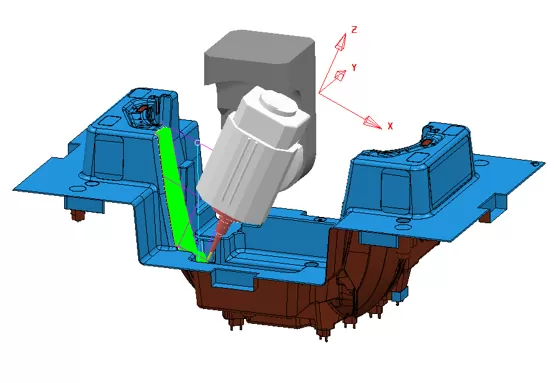

2.Mejorar la Eficiencia de Mecanizado

1)Utilizar Herramientas Cortas para el Mecanizado: Al mecanizar cavidades profundas, se puede ajustar el ángulo de la herramienta a través de los ejes de rotación y oscilación, y utilizar herramientas más cortas. Las herramientas cortas presentan una buena rigidez, se pueden adoptar parámetros de corte más altos, reduciendo el tiempo de corte.

2)Reducir el Número de Pases de Herramienta: El mecanizado se puede llevar a cabo con una trayectoria de herramienta más optimizada. Para superficies curvas complejas de cavidad profunda, se puede reducir el número de pases de herramienta y el tiempo de viaje ocioso, acortando el tiempo total de mecanizado.

3)Lograr el Mecanizado Simultáneo de Múltiples Superficies: Se pueden mecanizar múltiples superficies simultáneamente. A diferencia del mecanizado tricónico, no es necesario cambiar la herramienta y el ángulo de mecanizado múltiples veces para procesar diferentes superficies por separado, lo que mejora la eficiencia de mecanizado.

3.Mejorar la Calidad de Superficie

1)Evitar la Generación de Pautas: Al mecanizar las paredes laterales y superficies inferiores de los moldes de cavidad profunda, se puede mantener la herramienta perpendicular o en el mejor ángulo respecto a la superficie de mecanizado, evitando la generación de pautas tipo costilla o marcas de herramienta causadas por ángulos inadecuados de la herramienta, y haciendo que la superficie del molde resulte más lisa.

Reducir la Rugosidad de Superficie: La trayectoria de la herramienta en el mecanizado de cinco ejes es más suave, y la fuerza de corte es más uniforme, lo que puede reducir la rugosidad de superficie y mejorar la calidad superficial del molde. Esto es favorable para el flujo y desmoldeo de los plásticos durante el moldeo por inyección, y mejora la calidad visual de los productos moldeados por inyección.

4.Mejorar la Flexibilidad de Mecanizado

Adaptarse a Formas Complejas: Puede manejar fácilmente el mecanizado de moldes de cavidad profunda para inyección con diversas formas complejas. Ya sea que el molde presente características como superficies curvas libres, superficies inclinadas, ranuras profundas o hendiduras estrechas, se puede mecanizar de manera eficiente mediante el movimiento simultáneo de cinco ejes.

Optimizar Estrategias de Mecanizado: Los programadores pueden formular flexiblemente diversas estrategias de mecanizado según la forma específica y los requisitos de mecanizado del molde, como fresado lateral, fresado de penetración, fresado en espiral, etc., para mejorar la eficiencia y calidad del mecanizado.

5.Reducir los Costos de Mecanizado

1)Reducir el Desgaste de la Herramienta: La herramienta trabaja en condiciones de corte más razonables, con fuerza de corte uniforme. La tasa de desgaste de la herramienta se ralentiza, y su vida útil se extiende, reduciendo la frecuencia de reemplazo y el costo de la herramienta.

2)Ahorrar Costos de Fijaciones: Se reduce la dependencia de las fijaciones. Las piezas regulares se pueden serrar directamente con un mandril de tres o cuatro garras, y las piezas irregulares se pueden serrar con un plano y dos pernos, reduciendo los costos de diseño y fabricación de fijaciones especiales.

3)Mejorar la Tasa de Utilización del Equipo: Un centro de mecanizado de cinco ejes puede completar una variedad de tareas de mecanizado en un solo equipo, reduciendo el costo de inversión y el espacio de piso del equipo, y mejorando la tasa de utilización del equipo y la eficiencia productiva.

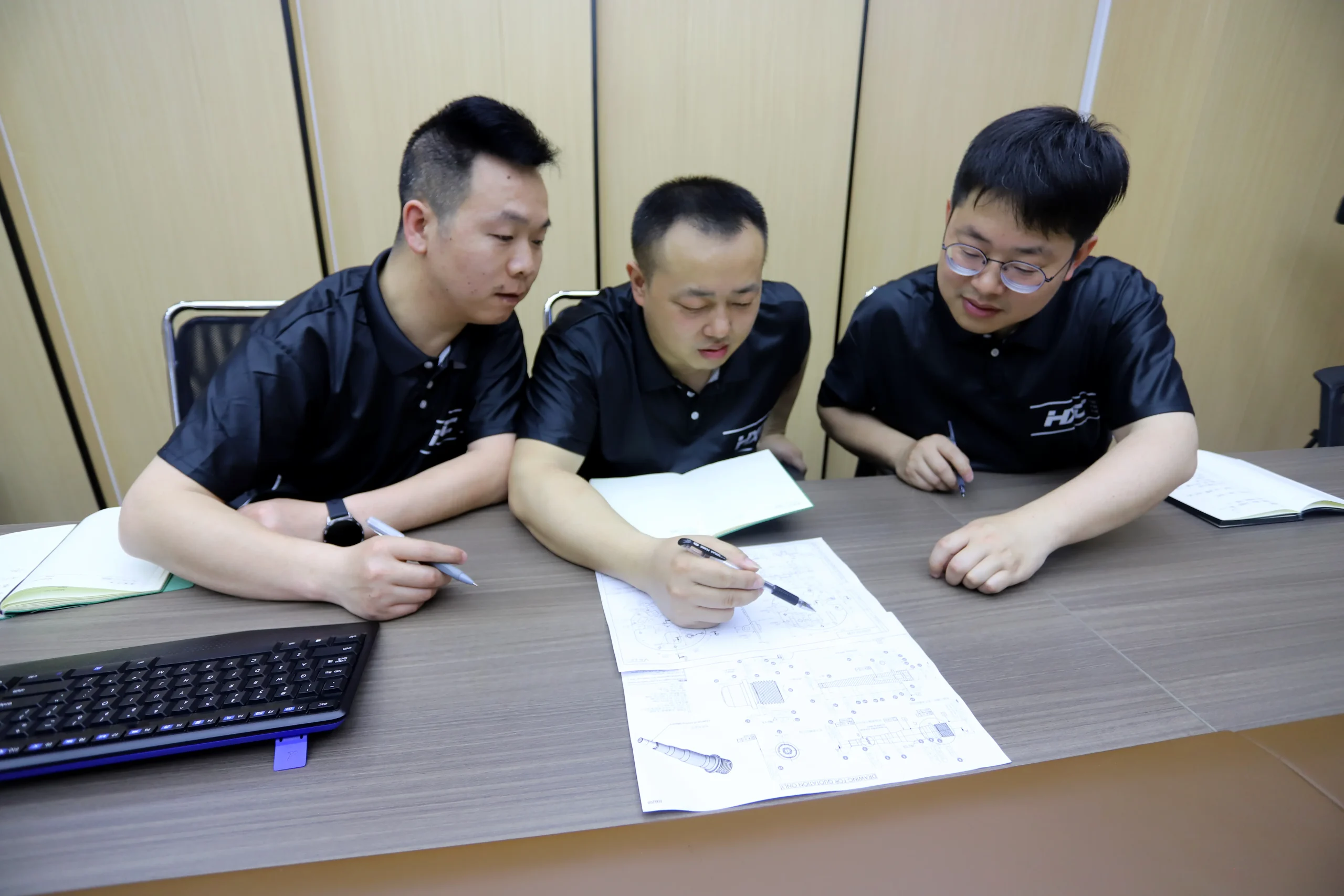

HXC cuenta con un equipo de procesamiento de moldes plásticos precisos y moldeo por inyección con una amplia experiencia teórica y práctica. Los miembros clave cuentan con más de 20 años de experiencia en la industria de moldes y poseen múltiples tecnologías core y patentes nacionales en estructuras complejas de moldes, análisis de flujo de molde, tecnología de enfriamiento conformador y gestión de deformación térmica en el procesamiento.

Exhibición de Moldes de Cavidad Profunda de HXC