Estudio de caso: Producción de molde de inyección para cópula (succión) mediante impresora 3D

2025-04-26

Ventajas del mecanizado CNC de piezas para robots

2025-04-29La tecnología de impresión 3D de HXC personaliza tubos de escape de alto rendimiento de nivel de carreras para el Ford Mustang

El cliente colaboró con HXC para imprimir un tubo de escape de automóvil usando una impresora 3D metálica fabricada con la tecnología MPBF™. El tubo de escape ha sido probado para su montaje en un sedán Ford Mustang.

Antecedentes del caso:

Para la mayoría de los commutadores, el proceso de desplazamiento diario es invariable. Con el fin de evitar el aburrimiento y buscar un estilo personalizado, algunos propietarios de automóviles realizan modificaciones legales a sus vehículos dentro del marco legal, como la personalización de tubos de escape. Sin embargo, debido a las limitaciones de los procesos tradicionales de soldadura, la fabricación tradicional de tubos de escape enfrenta el problema de que el diseño de flujo de aire es demasiado simple y el diseño complejo es difícil de lograr. Además, en el mercado actual, la forma de flujo de aire de los tubos de escape de automóviles se planifica principalmente a través de un diseño plano, lo que plantea problemas como un flujo de aire deficiente y pérdida de potencia.

(Tubo de escape Ford Mustang diseñado y fabricado usando tecnología tradicional)

HXC ha personalizado con éxito un tubo de escape para automóviles mediante impresión 3D para una empresa de modificaciones automotrices. El tubo de escape ya se ha montado en un Ford Mustang.

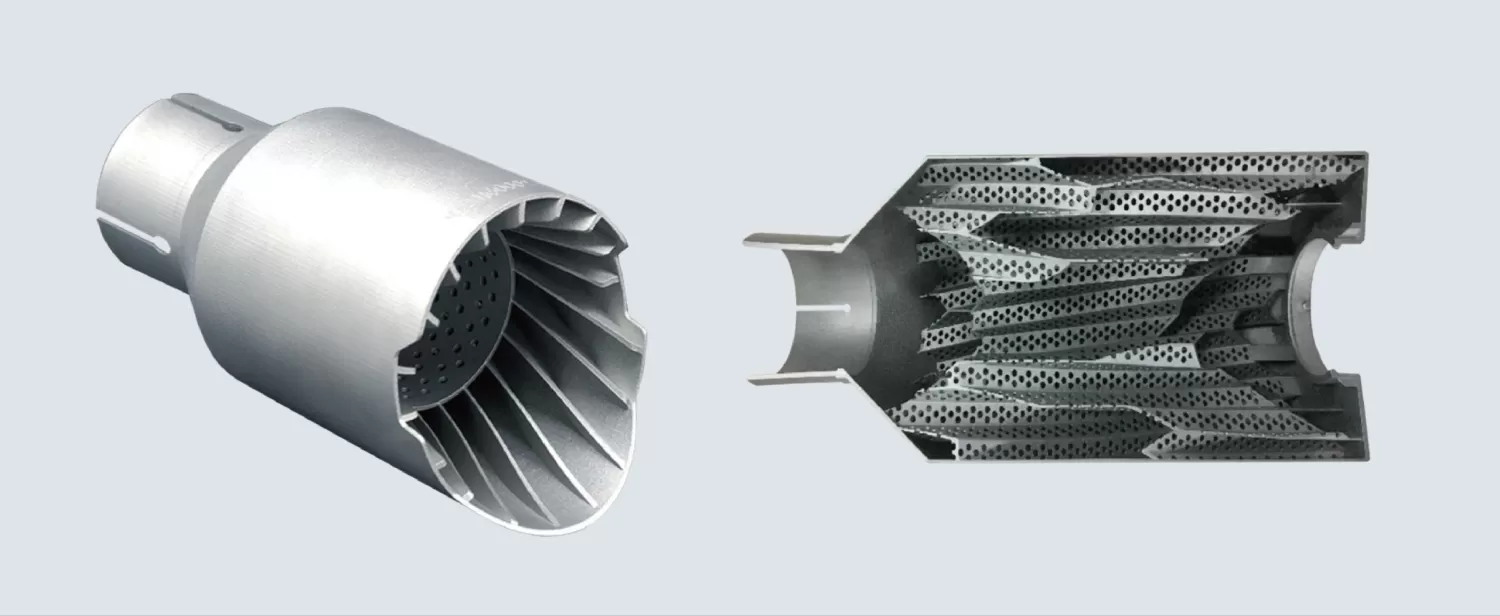

1. En las etapas iniciales del proyecto, los ingenieros de HXC diseñaron un modelo 3D personalizado del tubo de escape en software de diseño profesional. Durante el proceso de diseño, los ingenieros utilizaron la tecnología de impresión 3D para optimizar la estructura interna del tubo de escape, lo que mejora significativamente la eficiencia de funcionamiento del tubo de escape y reduce su volumen.

Modelo 3D de tubo de escape personalizado

La estructura interna del tubo de escape se optimiza mediante la tecnología de impresión 3D, la cual es difícil de procesar con métodos tradicionales.

Una vez que el cliente confirma el diseño, HXC utiliza múltiples impresoras 3D metálicas para imprimir simultáneamente y placing (colocar) pedidos de impresión a los usuarios de HXC distribuidos en varios lugares. Varias impresoras 3D metálicas HXC pueden imprimir al mismo tiempo, acortando considerablemente el plazo de entrega.

Ventajas

1. Sonido potente

A través de un diseño estructural más optimizado, el sistema de escape fabricado mediante impresión 3D tiene un sonido más potente y suena más como el de un superdeportivo.

2. Reducción de peso

El sistema de escape fabricado mediante impresión 3D ha reducido su peso aproximadamente un 67%. A pesar de la reducción de peso, la resistencia cumple por completo los requisitos, y el aspecto del sistema de escape también es muy atractivo.

3. Mantener potencia

Cuando el automóvil circula a alta velocidad, si el tubo de escape a presión negativa no puede evacuar los gases de escape a tiempo, afectará la eficiencia de salida de potencia del motor del vehículo. El sistema de escape fabricado mediante impresión 3D cuenta con un conducto de escape especialmente diseñado con una buena eficiencia de evacuación. Según la velocidad de escape del motor del automóvil en diferentes condiciones de funcionamiento, y a través del diseño único del conducto de aire, se puede organizar racionalmente la eficiencia de descarga de los gases de escape para garantizar la potencia del motor en diferentes condiciones de funcionamiento.

Un nuevo paradigma para la impresión 3D

En este proyecto, HXC utilizó la tecnología de impresión 3D, lo que no solo creó valor para los usuarios sino que también acortó el tiempo de entrega.