¿Qué exactamente es el «proceso CNC» utilizado en el procesamiento de cerraduras inteligentes?

2025-03-27

Estudio de caso: Mecanizado CNC de 5 ejes para placas óseas médicas de titanio (TC4)

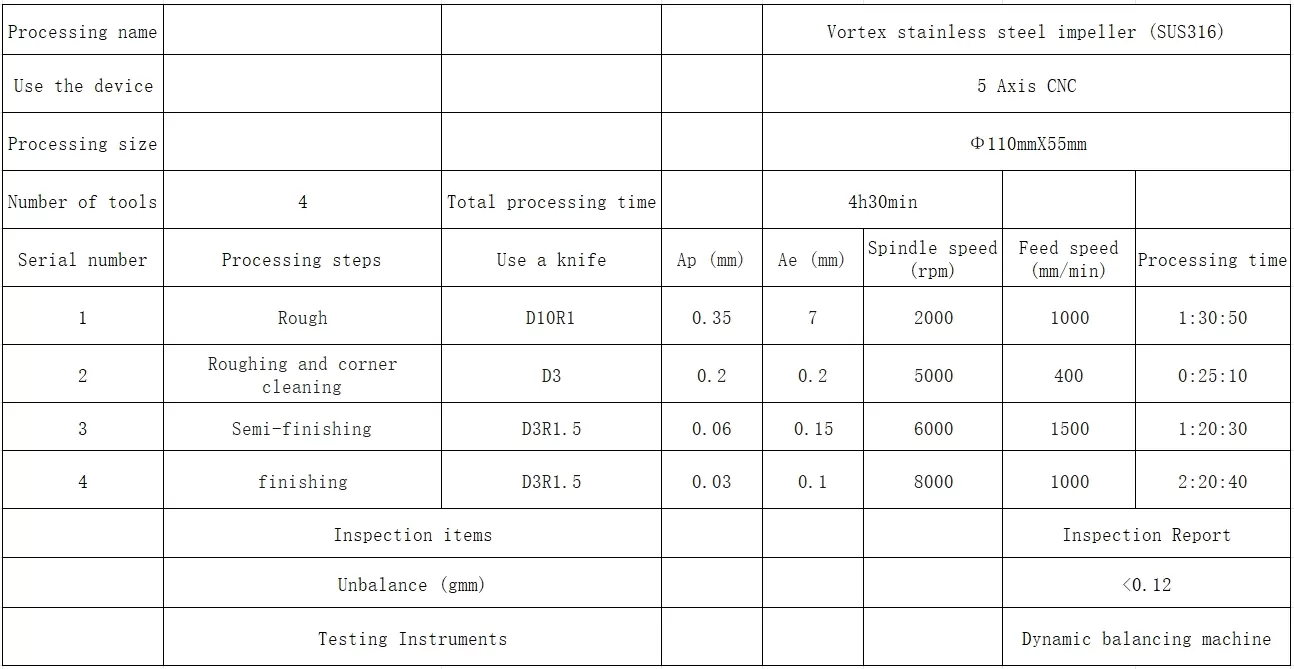

2025-03-29Investigación sobre el moldeo CNC de cinco ejes de un impulsor de acero inoxidable vortice

Antecedentes del Proyecto

HXC Precision

HXC Precision recibió un pedido de un fabricante de equipos industriales para procesar un lote de impulsadores de acero inoxidable para turbinas. El material del impulsor es acero inoxidable SUS316, el cual presenta una excelente resistencia a la corrosión y propiedades mecánicas, lo que lo hace adecuado para entornos industriales rigurosos. No obstante, el impulsor tiene una geometría compleja y exige una precisión y un acabado de superficie sumamente altos, lo cual se convirtió en un reto crucial en el proceso de fabricación.

Retos

1.Propiedades del material:

El acero inoxidable SUS316 tiende a endurecerse durante el proceso de mecanizado, lo que provoca un mayor desgaste de las herramientas y, a su vez, afecta la eficiencia y la calidad de la fabricación.

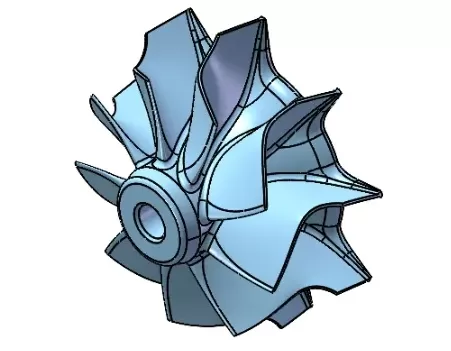

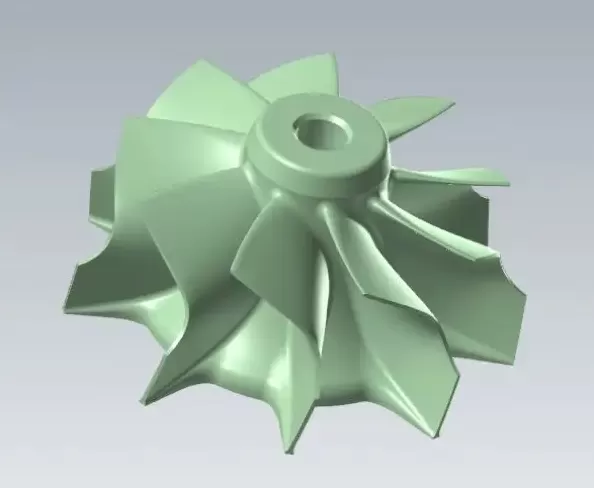

2. Complejidad geométrica:

El impulsor presenta múltiples superficies curvas y estructuras de canales de flujo internos, por lo que el equipamiento convencional triaxial o tetraaxial no puede satisfacer los requisitos de procesamiento de sus formas complejas.

3. Requisitos de alta precisión y calidad de superficie:

La geometría de las palas debe ser altamente coherente para garantizar el equilibrio dinámico y la eficiencia de funcionamiento de la turbina, y la superficie de las palas exige un acabado sumamente fino para reducir la resistencia del aire o del fluido.

Solución

1. Selección de equipo y diseño del proceso

HXC Precision eligió un centro de mecanizado CNC pentaaxial avanzado para el procesamiento. El mecanizado pentaaxial permite lograr el procesamiento en acoplamiento multiangulo de superficies curvas complejas, reduce el número de fijaciones, garantiza la precisión y mejora la eficiencia productiva. En las áreas complejas de los canales de flujo, se adoptó una estrategia de procesamiento por particiones, combinando el procesamiento bruto y el afilado.

2. Optimización de herramientas y parámetros de corte

Para hacer frente a las características de endurecimiento del acero inoxidable SUS316, HXC Precision seleccionó herramientas de carburo revestido y herramientas de cerámica para las piezas de corte de alta resistencia. A través de experimentos, se optimizaron los parámetros de corte, utilizando una velocidad de alimentación más baja y una velocidad media para reducir el desgaste de las herramientas y la deformación térmica de la pieza. Al mismo tiempo, se implementó un sistema de refrigerante eficiente para reducir la temperatura de corte y evitar el desgaste rápido de las herramientas.

3.Optimización del camino de procesamiento

Se utilizó software avanzado de CAM para simular en detalle la geometría del impulsor y planificar el camino de corte, con el objetivo de minimizar los desplazamientos ociosos durante el proceso y evitar cortes bruscos de las herramientas que pudieran causar desgaste de las mismas o deformación de la pieza. El camino de procesamiento utiliza métodos de alimentación diferentes en áreas distintas de la pala, a fin de garantizar la precisión de procesamiento de cada parte.

4. Medición en línea y control de calidad

Durante el proceso, se utiliza un sistema de medición en línea para monitorear en tiempo real el grosor, la curvatura y las dimensiones clave de las palas a través de sondeos precisos, con el fin de garantizar que se realicen ajustes de compensación en cualquier momento durante el procesamiento y evitar errores de fabricación. El producto final del impulsor es probado por una máquina de medición tridimensional (CMM por sus siglas en inglés) y una máquina de balanceo dinámico.

La máquina de balanceo dinámico garantiza que el error de todas las dimensiones clave quede controlado dentro de ±3 mm y que el desequilibrio sea menor que 0,1 g·mm.

5. Tratamiento de superficie

Para satisfacer los altos requisitos de las turbinas regarding el acabado superficial del impulsor, éste también se pulió con ultra-precisión después del procesamiento, de modo que la rugosidad superficial llegue a valores dentro de Ra 0,3, garantizando el mejor rendimiento en dinámica de fluidos a alta velocidad.

Solución

Precisión y consistencia:

La precisión dimensional clave de todos los impulsadores ha alcanzado el estándar de diseño, con un grosor de pala más fino de 0,9 mm (altura 28 mm), un desequilibrio dentro de 0,1 g·mm y un control de error dentro de ±3 micras, lo que garantiza el equilibrio y el funcionamiento eficiente de la turbina.

Acabado superficial:

El acabado superficial del impulsor alcanza Ra 0,3, lo que mejora significativamente la eficiencia de mecánica de fluidos y reduce las pérdidas energéticas durante el funcionamiento.

Eficiencia de procesamiento:

Gracias a la selección optimizada de herramientas y al camino de procesamiento, Yixin Precision ha aumentado la eficiencia de procesamiento en un 20 % y acortado el ciclo de entrega mientras garantiza la calidad.

Recepción del cliente:

El cliente está muy satisfecho con la alta precisión y la superficie fluida del impulsor, y estableció una relación de colaboración a largo plazo con HXC Precision para la producción subsiguiente de piezas de alto rendimiento.

Resumen

Este caso demuestra plenamente las ventajas de la tecnología de mecanizado CNC pentaaxial en el procesamiento de superficies complejas y piezas de alta exigencia. HXC Precision resolvió con éxito las dificultades inherentes al procesamiento del material acero inoxidable a través de equipos de alta precisión, un flujo de proceso optimizado y un control de calidad riguroso, ofreciendo a los clientes productos de impulsadores de turbina de alta calidad.