Molde de extracción de núcleo de tubo doblado HXC

2024-10-15Herramientas y moldeo por inyección

Con más de dos décadas de liderazgo en la industria, HXC se especializa en soluciones avanzadas de moldes, incluyendo moldeado bicolor, multimaterial, sobremoldeado y moldeado por inserción (híbrido plástico/metal). Nuestro flujo de trabajo integrado verticalmente abarca diseño, moldes de precisión, moldeado de alto volumen y control de calidad, respaldado por sistemas de metrología de última generación.

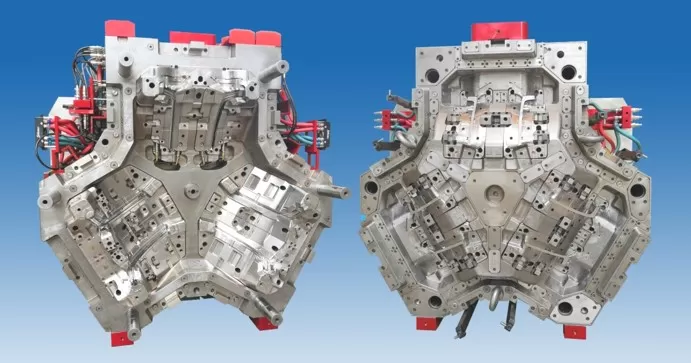

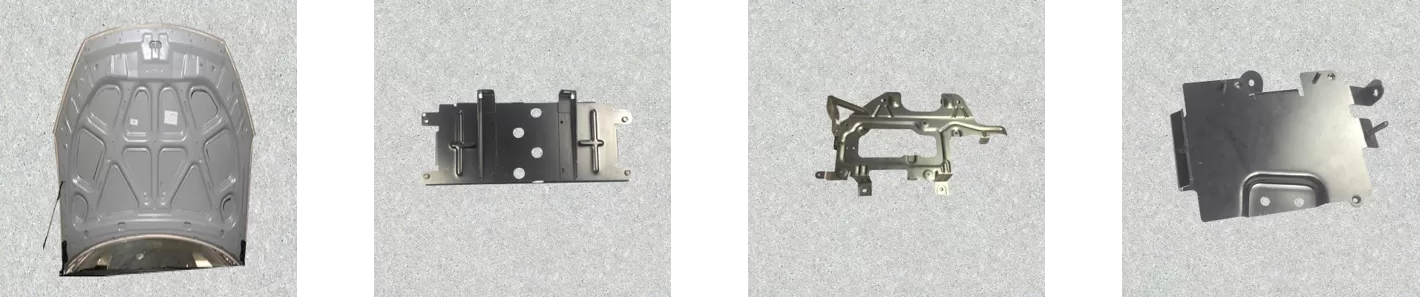

Casos de moldes automotrices multicolor.

Tipo de molde: Lámpara HL automotriz

Nombre del molde: Molde de carcasa de lámpara combinada trasera

Vida útil del molde: Quinientos mil conjuntos

Tipo de molde: Faro HL automotriz.

Nombre del molde: Molde de guía de luz plana 2K.

Vida útil del molde: Quinientos mil ciclos.

Tipo de molde: Faro HL automotriz.

Nombre del molde: Molde tricolor de 3 posiciones.

Vida útil del molde: Quinientos mil ciclos.

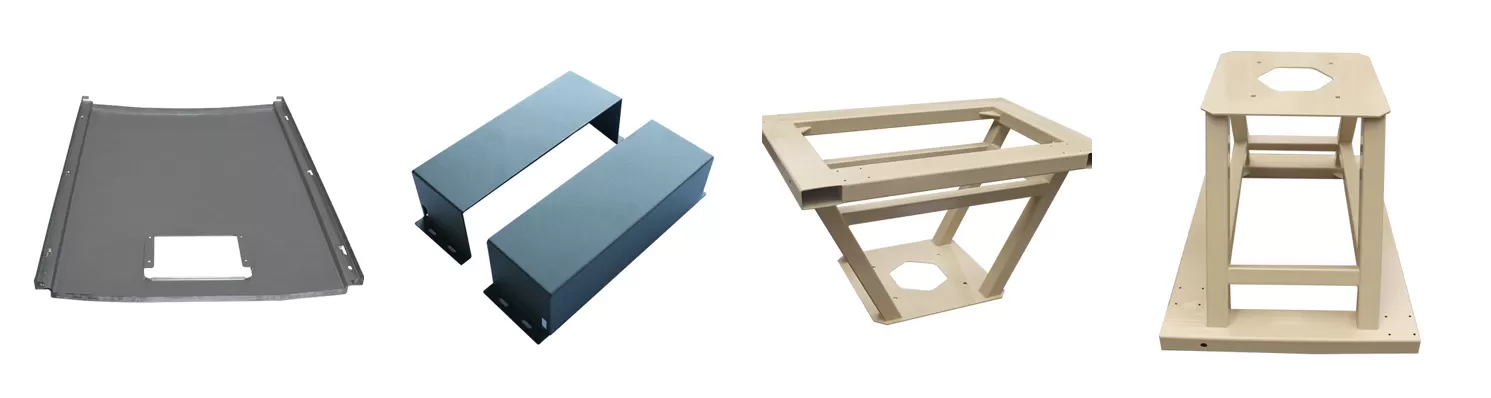

Casos de productos automotrices multicolor.

Lámpara: Lente RCL.

Nombre: Iluminación automotriz.

Color: 3-Colores

Lámpara: Lente RCL.

Nombre: Iluminación automotriz.

Color: Bicolor

Lámpara: Lente HL

Nombre: Iluminación automotriz.

Color: Bicolor

Lámpara: Lente RCL.

Nombre: Iluminación automotriz.

Color: Bicolor

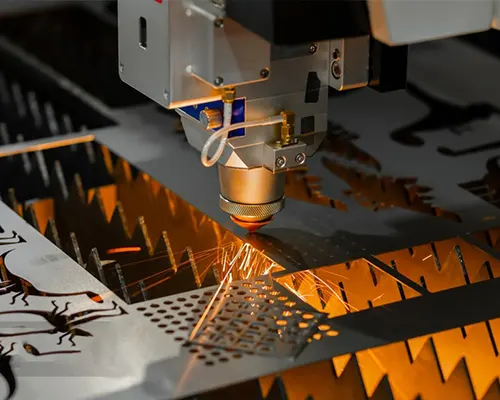

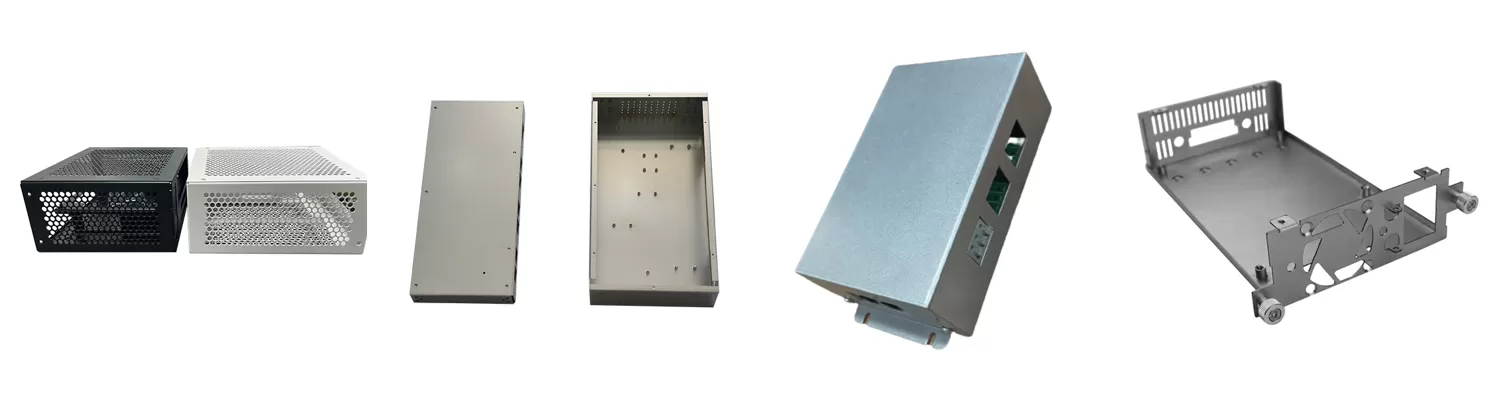

Equipo de producción especial para procesos bicromáticos

Escáner de luz azul

Máquina de erosionado por descarga eléctrica de doble cabezal

Máquina herramienta compuesta de taladrado y fresado CNC

Equipo de producción único para productos multicolores

Máquina de inyección 2K de 530T

Máquina de inyección 2K de pared gruesa

Exhibición de otros productos industriales multicolores de HXC

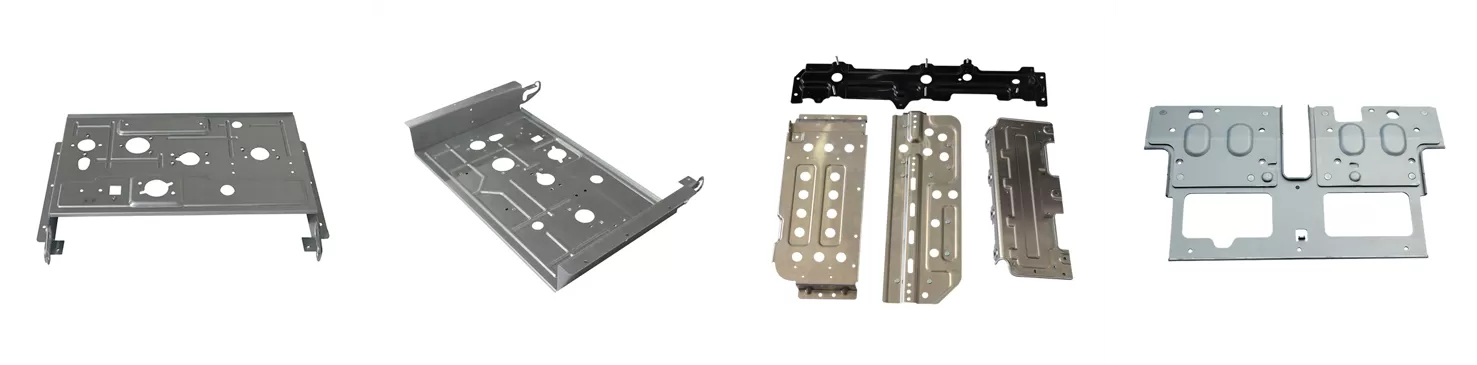

Diez Consideraciones Clave de Moldeo por Inyección para el Diseño de Moldes 2K

Dos enchufes de cavidad distinctos forman los componentes individuales del producto, mientras que los dos enchufes del núcleo mantienen una geometría idéntica.

El lado de la cavidad debe girar 180 grados de forma concéntrica y lograr un alineamiento preciso con el núcleo.

Verificar las especificaciones de la máquina, incluyendo la altura máxima/mínima del molde, el espaciado de los pernos ejectores y la fuerza de sujeción durante el diseño.

Herramienta de tres placas: Se requieren sistemas de boquilla autoejectores, prestando especial atención a la eyección fiable de las boquillas de material flexible.

Diseñar ranuras de holgura en la cavidad del segundo inyecto para evitar daños al componente del primer inyecto. Evaluar rigurosamente la integridad de la zona de cierre para evitar riesgos de rebanadas bajo alta presión de inyección.

Dimensionar ligeramente de forma excesiva el componente del primer inyecto para garantizar un posicionamiento preciso de la cavidad durante el segundo inyección, mejorando la eficacia de sellado.

Evitar que el flujo de fundido desplaze el componente del primer inyecto durante el segundo inyecto, lo cual podría causar distorsiones dimensionales.

Implementar diseños equilibrados y uniformes de canales de enfriamiento tanto para las cavidades como para los núcleos.

Debido a los riesgos de deformación de los materiales flexibles, el 99% de las aplicaciones implican moldear primero componentes rígidos seguidos de un moldeo sobrepuesto flexible.

Optimizar la adherencia de los materiales mediante la selección de resinas compatibles (por ejemplo, calidades especializadas de TPU) y acabados controlados de la superficie del molde: superficies más lisas mejoran la resistencia de unión.