Casos de Aplicación Médico-Quirúrgica de la Impresión 3D

2025-04-25

La impresión 3D personaliza tubos de escape de alto rendimiento de nivel racing para automóviles.

2025-04-26Estudio de caso: Producción de molde de inyección para cópula (succión) mediante impresora 3D

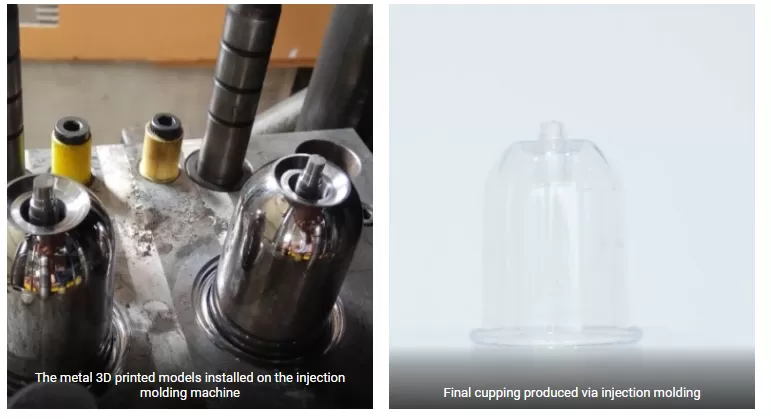

La empresa HXC utiliza una impresora 3D para producir moldes metálicos con canales de enfriamiento conformes, con el objetivo de mejorar la calidad del producto final (cópula) y la eficiencia de inyección.

Antecedentes del caso

El moldeo por inyección es el método de producción industrial más ampliamente utilizado, utilizado principalmente para la producción masiva de piezas de plástico y caucho. Con el aumento de las demandas por la calidad de los productos finales moldeados por inyección, también aumentan los requisitos para la disipación de calor y la velocidad de llenado de los moldes de inyección. Aunque la tecnología tradicional de CNC tiene muchas limitaciones, la tecnología de impresión 3D metálica puede fabricar moldes de inyección con canales de enfriamiento conformes, mejorando así la disipación de calor y la eficiencia de inyección.

Requisitos del cliente

Aumentar la transparencia de la cópula (succión).

Reducir el peso de la cópula.

Mejorar la eficiencia del moldeo por inyección.

La transparencia de la cópula obtenida mediante moldeo por inyección tradicional es relativamente baja, y está fabricada con material de poliestireno (PS).

Moldes de impresión 3D metálica:

El molde para cópula producido mediante la tecnología tradicional de CNC solo puede procesar canales de enfriamiento verticales. Aunque el diámetro máximo del canal de enfriamiento es de 20 mm, no puede enfriar eficazmente el molde, lo que conduce a una baja transparencia y una baja eficiencia de moldeo por inyección de las piezas terminadas.

Para fabricar cópulas mediante la tecnología de impresión 3D metálica, se pueden producir fácilmente canales de enfriamiento conformes complejos según la forma del molde y los requisitos del ingeniero.

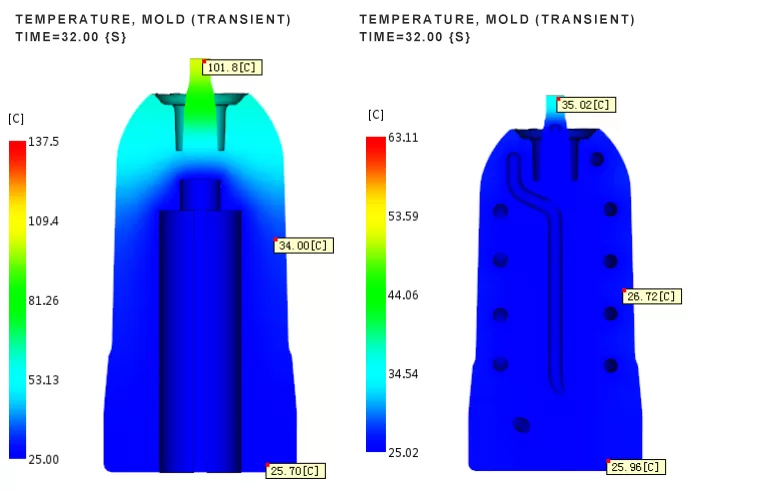

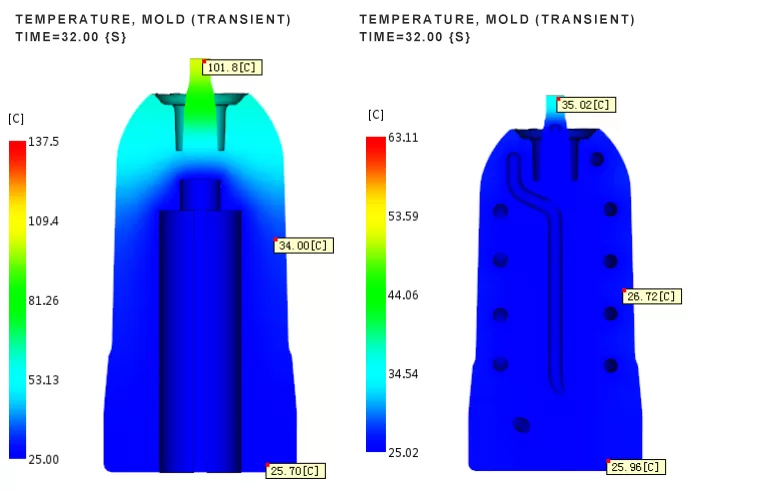

Simulación de cambios de temperatura del molde

Mediante pruebas de simulación computarizada, se determinó que la temperatura de los moldes impresos en 3D con canales conformes es 74 °C inferior a la de los moldes impresos en 3D con canales tradicionales.

Simulación de cambios de temperatura durante el moldeo final de la cópula

Cuando la cópula se enfría durante 15 segundos, la temperatura final de la cópula es 60 °C inferior a la producida por moldes tradicionales, y la eficiencia de enfriamiento mejora en un 60%. Asimismo, el proceso final de moldeo de la cópula solo tarda 16,63 segundos en alcanzar la temperatura de inyección. En comparación con los moldes tradicionales, que requieren 22,97 segundos, el tiempo se reduce en más de 6 segundos y la eficiencia de inyección mejora aproximadamente un 26%.

En conclusión:

La duración del enfriamiento de los moldes metálicos impresos en 3D se redujo en un 26% y la temperatura disminuyó en un 60% en comparación con los moldes tradicionales.

La máxima diferencia de temperatura del canal de enfriamiento conformes entre la entrada y la salida del molde metálico imprimido en 3D es de 5°C, lo que cumple con los requisitos de diseño del canal. La presión es de 0,3 Mpa, lo cual puede satisfacer las necesidades de los controladores generales de temperatura de molde sin ningún estancamiento, corriente vorterosa, reflujo, etc.

En resumen, el molde metálico imprimido en 3D con canales de enfriamiento conformes no solo cumple con los requisitos del proceso de moldeo por inyección, sino que también presenta mayores ventajas de rendimiento en comparación con los moldes tradicionales, lo que mejora la eficiencia del moldeo por inyección y la calidad de los productos finales moldeados.