Rastreo de burbujas en el sistema de vertido de fundición por gravedad

2025-03-08

Método Eficiente de Desbarbado y Revoque para Piezas Automotrices de Aluminio Fundido por Presión

2025-03-19Causas de la contracción y los huecos de contracción en los fundidos de hierro dúctil recubiertos de arena y su proceso de mejora

resumen:

- De acuerdo con las características de solidificación del hierro dúctil y sus cambios de volumen durante el proceso de solidificación, se propone la perspectiva de que el proceso de fundición en molde de hierro recubierto de arena para la producción de piezas de hierro dúctil también requiere compensación por contracción. En el diseño del proceso, se debe utilizar plenamente la buena rigidez del molde de hierro para ejercer más eficazmente las características de auto-compensación de contracción por la expansión de grafitización del hierro dúctil. Se adoptan respectivamente el método sin elevación, el método de solidificación secuencial, el método directo práctico de elevación, el método de solidificación equilibrada, el método de elevación fría, el método de enfriamiento y la tecnología de simulación numérica, y con varios ejemplos se detallan las medidas de proceso para prevenir la contracción y las cavidades de contracción en los fundidos.

El hierro dúctil tiene ventajas de alta resistencia, buena ductilidad y bajo costo, y se utiliza ampliamente en importantes industrias de fabricación como automóviles, maquinaria agrícola, navíos, tuberías, maquinaria hidráulica, etc. Sin embargo, los defectos de contracción y porosidad en las piezas de hierro dúctil siempre han sido un problema destacado en la producción. La fundición en molde de hierro con recubrimiento de arena es una nueva tecnología de fundición desarrollada sobre la base de la fundición en molde metálico y la fundición en molde de cascarón.

Debido a que el molde compuesto por el molde de hierro y el recubrimiento de arena tiene una buena rigidez, un enfriamiento rápido y una buena densidad del recubrimiento de arena, los fundidos producidos presentan ventajas como una alta precisión dimensional, un margen de procesamiento reducido, una buena calidad de superficie, una estructura interna densa y una buena consistencia en la calidad del producto. Especialmente para las piezas de hierro dúctil, se puede utilizar plenamente la expansión por grafitización para desarrollar sus características de auto-compensación de contracción. Sin embargo, esto no significa que las piezas de hierro dúctil fundidas en molde de hierro con recubrimiento de arena no tendrán defectos de contracción ni que se puedan fundir sin elevaciones. A partir de las características de solidificación del hierro dúctil, este documento combina la tecnología de simulación numérica para presentar diversos métodos y casos exitosos de prevención de porosidad y contracción en el proceso de fundición en molde de hierro con recubrimiento de arena.

uno

Los fundidores domésticos y extranjeros han llevado a cabo décadas de investigación sobre el hierro dúctil y han descubierto que tiene diferentes características de solidificación en comparación con otros aleaciones, que se manifiestan principalmente en los siguientes aspectos:

(1) El rango de solidificación eutéctica del hierro dúctil es relativamente ancho. Cuando se produce la cristalización eutéctica del hierro dúctil, el núcleo de grafito queda rodeado por austenita cuando crece hasta un cierto tamaño en la fase líquida como resultado de la adición de magnesio. Dado que la capa de austenita impide la difusión de átomos de carbono del líquido fundido hacia las esferas de grafito, la velocidad de crecimiento de las esferas de grafito se ralentiza y el proceso de solidificación avanza lentamente, de modo que un nuevo núcleo de grafito se forma en el nuevo núcleo heterogéneo de grafito a un mayor grado de sobrefriado para mantener la solidificación eutéctica. Por lo tanto, la transformación eutéctica ocurre en un rango de temperatura relativamente ancho, lo que resulta en la coexistencia de fases sólida y líquida en una sección amplia del molde, solidificándose en estado muscoideo, lo que dificulta la compensación de la contracción durante la solidificación.

(2) El hierro dúctil tiene numerosos núcleos de grafito. En comparación con el chopo, el hierro dúctil debe pasar por un tratamiento de esferoidización e inoculación. Tiene muchos más núcleos de grafito que el chopo, y el tamaño de los conglomerados eutécticos es mucho más fino que el del chopo.

(3) El hierro dúctil tiene una gran fuerza de expansión por grafitización durante la solidificación. En el proceso de solidificación eutéctica, el grafito del hierro dúctil es rápidamente rodeado por una capa de austenita. La expansión causada por el crecimiento del grafito no puede transmitirse al hierro fundido, lo que resulta en una fuerza de expansión eutéctica más grande. La fuerza de expansión por grafitización es 5 veces mayor que la del chopo. Si la rigidez del molde no es alta, provocará que el molde se expanda y la forma del fundido se dilate. La fuerza de expansión por grafitización se libera, reduciendo el efecto de compensación de contracción del metal durante la solidificación y la contracción, aumentando así la tendencia a la formación de cavidades y porosidad por contracción.

(4) El patrón de cambio de volumen en el proceso de solidificación del hierro dúctil se divide en tres etapas: contracción líquida desde el llenado del hierro fundido hasta la temperatura eutéctica; expansión de volumen causada por la precipitación de nódulos de grafito durante el proceso de solidificación eutéctica; contracción de volumen durante el enfriamiento después de la solidificación del hierro fundido.

Expertos nacionales y extranjeros han propuesto numerosos métodos de cálculo para el cambio de volumen del hierro dúctil durante la solidificación. Zhou Gen, ingeniero senior de FAW Xichai, propuso un nuevo método de cálculo basado en los métodos de cálculo anteriores: para el hierro fundido con un contenido de w(Si) del 2,5%, el contenido de w(C) de la austenita eutéctica es del 1,54% al 1,6%; si el hierro fundido contiene 3,8% de C y 2,5% de Si, la cantidad de precipitación de grafito es 3,8% - (1,54~1,6%) = (2,2~2,26)%, y la expansión es del 4,4% al 4,52% (la expansión de volumen por cada 1% de precipitación de grafito es de 2,02% ≈ 2%). La temperatura de vertido es de 1350°C, la temperatura eutéctica es de 1150°C, se elimina la caída de temperatura de 50°C en el sistema de vertido, el sobrecalor es de 150°C, y la contracción líquida se calcula según la tasa de contracción líquida (1,6~1,8)%/100°C, siendo la contracción líquida del 2,4% al 2,7%. La contracción de solidificación del metal se calcula según los datos de 3% para el acero no grafitisado, por lo que la contracción total es del 5,4% al 5,7%. Si la temperatura de vertido es más alta, la contracción total será mayor, lo que obviamente no puede ser compensado completamente por la expansión de grafitización. Por lo tanto, independientemente del proceso utilizado, las piezas de hierro dúctil siempre necesitan compensación por contracción. Siempre y cuando la rigidez del molde sea suficiente, la idea de que el hierro dúctil no sufrirá contracción es errónea, y el proceso de fundición en molde de hierro con recubrimiento de arena no es una excepción.

dos

La tecnología CAE de fundición utiliza computadoras y software relacionado para simular numéricamente el proceso de llenado y solidificación de los fundidos, y procesa y analiza los datos obtenidos para predecir defectos y optimizar el proceso.

La simulación de llenado modela la influencia del flujo del metal fundido en el molde sobre la formación del fundido. El flujo fluido del metal fundido y la secuencia de llenado razonable son condiciones importantes para garantizar la calidad de los fundidos, y también son los prerrequisitos para una secuencia de solidificación racional. Mediante la simulación de llenado, se puede analizar el estado de flujo del metal fundido en el sistema de vertido y elevación, optimizar el sistema de vertido y elevación, evitar la separación del flujo del metal fundido y reducir el lavado y la erosión del molde por el metal fundido. El proceso de solidificación es el de transformación de líquido a sólido después de que el metal fundido llene la cavidad. A través de la simulación de solidificación, se puede analizar la secuencia de solidificación del metal fundido en el fundido y predecir los defectos que se producen durante el proceso de solidificación.

En la actualidad, la tecnología de simulación numérica se ha utilizado ampliamente en el diseño del proceso de fundición. Comparado con el proceso de fundición en arena general, el proceso de 传热 (transferencia de calor) del proceso de fundición en molde de hierro recubierto de arena es relativamente complejo, incluyendo la transferencia de calor entre "fundido-recubrimiento de arena-molde de hierro-atmósfera". Después de la verificación mediante experimentos y práctica productiva, el análisis de simulación de este proceso también es relativamente maduro y confiable.

tres

Los dos principales características del proceso de fundición en molde de hierro recubierto de arena son: ① buena rigidez del molde; ② ajustar el grosor de la capa de recubrimiento de arena en cada parte del molde puede mejorar la velocidad de enfriamiento de cada parte en cierta medida. Por lo tanto, sus ventajas deben aprovecharse plenamente en el diseño del proceso. Para las piezas de hierro dúctil, la buena rigidez del molde puede ejercer más eficazmente sus características de auto-compensación por la expansión de grafitización. Se cree generalmente que, bajo la premisa de que no se produce flotación de grafito y no se produce precipitación de grafito primario, cuanto mayor sea la cantidad de w(C) y w(Si), más fuerte sea el efecto de inoculación, más favorable sea para la grafitización, mayor sea la expansión de grafitización y mejor sea el efecto de auto-compensación.

Sin embargo, como se mencionó anteriormente, independientemente de la buena rigidez del molde, las piezas de hierro dúctil siempre necesitan compensación. En el proceso de fundición en molde de hierro recubierto de arena, existen varios métodos para prevenir las cavidades y la porosidad por contracción de los fundidos, y se explican con ejemplos.

3.1 Método sin elevación

The riserless method is to use the pouring system to carry out liquid shrinkage compensation, and maximize the use of graphitization expansion to complete self-shrinkage compensation. The iron mold sand coating process was first successfully applied to the production of crankshafts, and the riserless casting of crankshafts is also the most typical. Its process feature is the use of a thick pouring system to provide liquid shrinkage compensation for the casting. The riserless method is suitable for ductile iron castings with a casting modulus of >2.5 cm. It requires high metallurgical quality of molten iron, a small flat and thin ingating channel, and the introduction of molten iron at multiple points. In the absence of cold shut of the casting, the pouring temperature should be low.

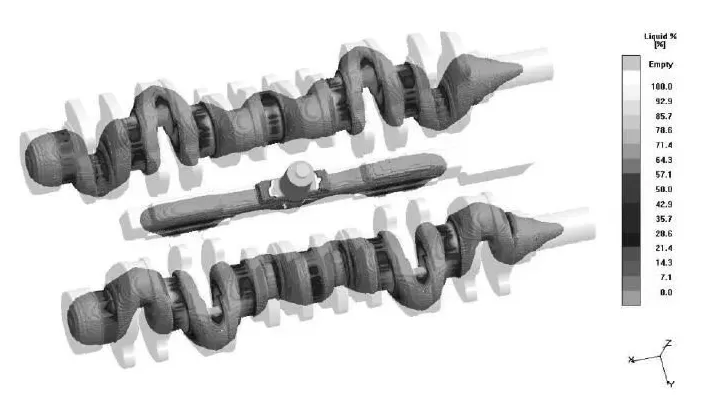

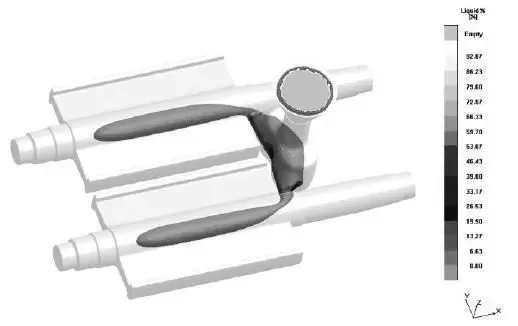

Figure 1 shows the liquid phase area of the Steyr 615 crankshaft when it solidifies 30% after pouring. It can be seen from the figure that in the early stage of solidification, the ingating channel on the crankshaft fan plate has been closed, and the center of the main journal and the connecting rod journal has formed an overall thick liquid phase area. In the later stage, self-shrinkage compensation is completely achieved by graphitization expansion.

Figura 1 Visualización de la fase líquida cuando el fundido se solidifica un 30%

3.2 Método de solidificación secuencial

The riserless method is to use the pouring system to carry out liquid shrinkage compensation, and maximize the use of graphitization expansion to complete self-shrinkage compensation. The iron mold sand coating process was first successfully applied to the production of crankshafts, and the riserless casting of crankshafts is also the most typical. Its process feature is the use of a thick pouring system to provide liquid shrinkage compensation for the casting. The riserless method is suitable for ductile iron castings with a casting modulus of >2.5 cm. It requires high metallurgical quality of molten iron, a small flat and thin ingating channel, and the introduction of molten iron at multiple points. In the absence of cold shut of the casting, the pouring temperature should be low.

Figure 1 shows the liquid phase area of the Steyr 615 crankshaft when it solidifies 30% after pouring. It can be seen from the figure that in the early stage of solidification, the ingating channel on the crankshaft fan plate has been closed, and the center of the main journal and the connecting rod journal has formed an overall thick liquid phase area. In the later stage, self-shrinkage compensation is completely achieved by graphitization expansion.

Figura 2 Proceso de solidificación de la polea de tracción

3.3 Método de elevación práctica directa

The direct practical riser method uses a riser to compensate for the liquid shrinkage of the casting. When the liquid shrinkage stops or the volume expansion begins, the riser neck or the inner gate solidifies in time, so that the eutectic expansion in the casting mold puts the molten metal under positive pressure to prevent vacuum inside the casting. The direct practical riser is suitable for ductile iron castings with a casting modulus <2.5 cm. The casting process has a high yield rate and the riser is easy to remove.

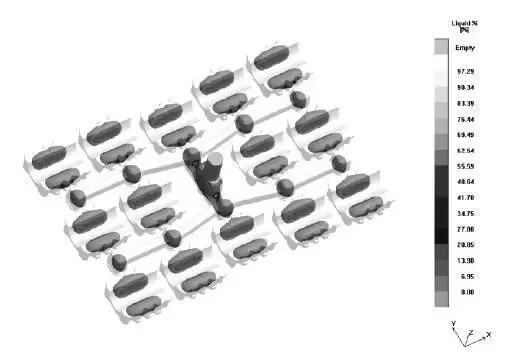

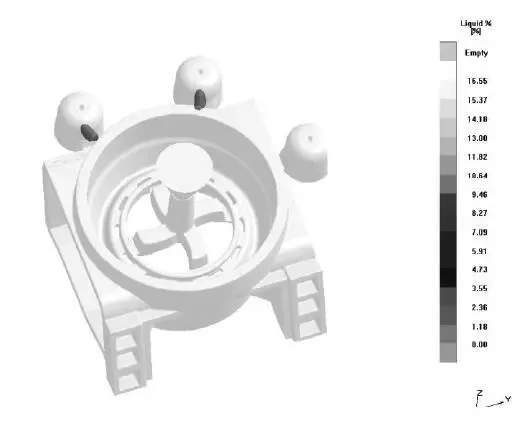

The bearing cover weighs 3.6 kg per piece, with an outline size of 118 mm×110 mm×60 mm. The material is QT500-7. When the iron mold sand casting process is used, 14 pieces are arranged in one mold. The casting is liquid-compensated using a direct practical riser. Figure 3 shows the liquid phase area when the bearing cover is 60% solidified after pouring. As can be seen from the figure, the riser neck has solidified at this time, and the liquid metal in the casting and the riser has been disconnected. The yield rate of this process reaches 76.5%, which is 25% higher than the yield rate of clay sand casting (51.5%).

Figura 3: Visualización de la fase líquida cuando el fundido se solidifica un 60%

3.4 Método de solidificación equilibrada

La teoría de solidificación equilibrada sostiene que el papel de la elevación en el hierro fundido solo es compensar la diferencia de expansión y contracción causada por el enfriamiento y la solidificación del fundido. La elevación no necesita solidificarse después del fundido. El núcleo es: la elevación debe estar tanto alejada del punto caliente como cerca de él, para reducir la interferencia térmica de la elevación en el fundido y facilitar la compensación de la contracción.

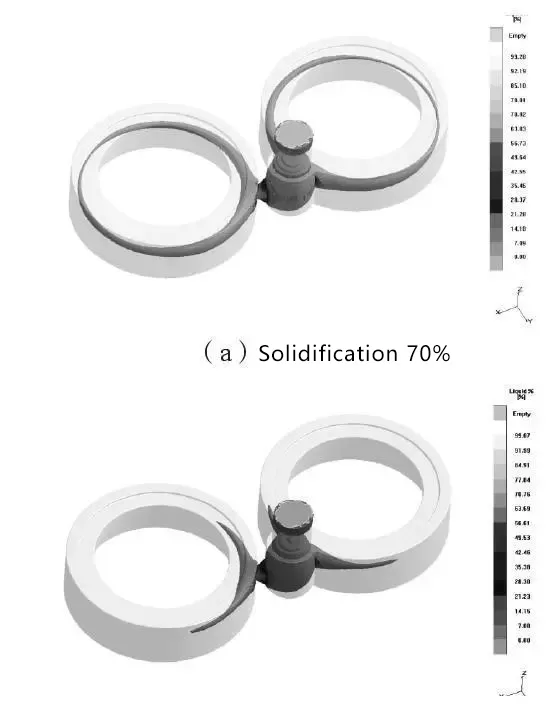

El material del rotor es QT500-7, el fundido mide 628 mm de largo, 195 mm de ancho y el diámetro del cilindro central es de 65 mm. El cilindro central intersecta con las dos placas laterales formando un punto caliente. Se adopta el método de solidificación equilibrada para colocar la elevación en el lado del cono truncado junto al punto caliente, y el canal interior plano está dirigido hacia el diámetro interior del cilindro para evitar que el metal fundido llene directamente el punto caliente. La Figura 4 muestra el área de fase líquida del fundido del rotor cuando se solidifica un 85% después del vertido. Se puede observar en la figura que una área de fase líquida aislada está a punto de formar en el punto caliente del cilindro central. El contracción volumétrica de esta área de fase líquida se compensa mediante la expansión por grafitización en el proceso de solidificación posterior.

Figura 4: Visualización de la fase líquida cuando el fundido se solidifica un 85%

Figura 5: Visualización de la fase líquida cuando el fundido se solidifica un 97%

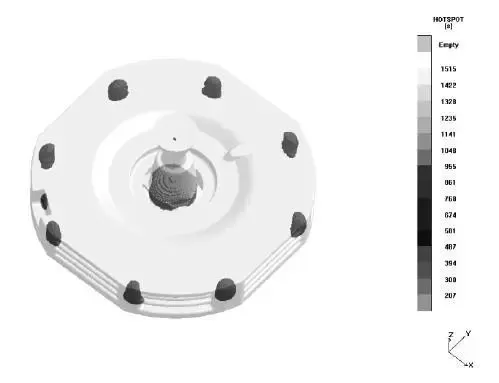

Figura 6: Visualización de la sección caliente

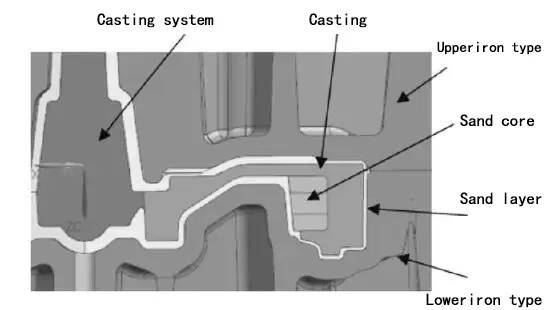

Figura 7: Diseño del proceso de la tapa de extremo del motor

cuatro

(1) La fundición en molde de hierro recubierto de arena tiene una buena rigidez del molde, un enfriamiento rápido y una buena densidad del recubrimiento de arena. Al producir piezas de hierro dúctil, se puede utilizar plenamente la expansión por grafitización para ejercer sus características de auto-compensación. Sin embargo, según las características de solidificación del hierro dúctil y el cambio de volumen durante el proceso de solidificación, se concluye que el proceso de fundición en molde de hierro recubierto de arena también necesita compensar la contracción de las piezas de hierro dúctil.

(2) En comparación con el proceso de fundición en arena convencional, el proceso de transferencia de calor del proceso de fundición en molde de hierro recubierto de arena es relativamente complejo, que incluye la transferencia de calor entre "fundido-recubrimiento de arena-molde de hierro-atmósfera". Después de la verificación mediante experimentos y práctica productiva, el análisis de simulación de este proceso es relativamente maduro y confiable.

(3) El molde de hierro tiene una buena rigidez, lo que le permite ejercer eficazmente sus características de auto-compensación por la expansión de grafitización. Bajo la premisa de que no se produzca flotación de grafito ni precipitación de grafito primario, cuanto mayor sea el contenido de C y Si, más fuerte será el efecto de inoculación y mejor será el resultado.

(4) Los casos exitosos de uso de diversos métodos como el método sin elevación, el método de solidificación secuencial, el método de elevación práctica directa, el método de solidificación equilibrada, el método de elevación fría y el método de enfriamiento por enfriadores para prevenir defectos de contracción en fundidos demuestran la necesidad de un análisis y diseño específicos del proceso de fundición en molde de hierro recubierto de arena para diversos fundidos.