Carcasa plástica de audio impresionada en 3D

2025-05-09Diseño del molde de fundición por presión de aleación de aluminio para el cuerpo variable de automóviles

Las piezas de moldeo por presión de tipo carcasa variable (variación del espesor de la carcasa) son componentes de alto rendimiento con estructuras complejas, grandes diferencias en el espesor de pared y que requieren pruebas de fugas bajo presión alta. Por lo tanto, es necesario evitar o transferir a ubicaciones permitidas defectos como cerraduras frías y agujeros de contracción de gas que causen fugas durante el moldeo.

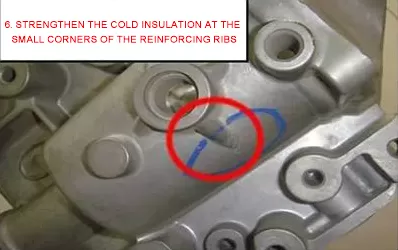

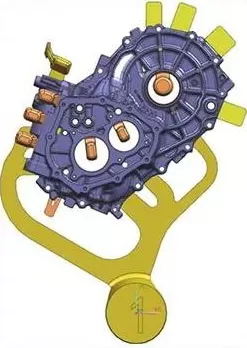

Figura 1 Defectos comunes en moldeos por presión.

Los defectos comunes en las piezas de moldeo por presión se muestran en la Figura 1, donde las Figuras 1 y 2 corresponden al problema de la tolerancia de mecanizado, el cual puede resolverse aumentando la tolerancia de mecanizado local de la fundición; el agregar una estructura de expulsión en el lado del molde fijo en la Figura 2 puede resolver el problema de defectos; el enfoque principal se centra en analizar los defectos de fundición en las Figuras 3, 4 y 5, así como las medidas de mejora para el molde de moldeo por presión.

Análisis de la estructura original del molde

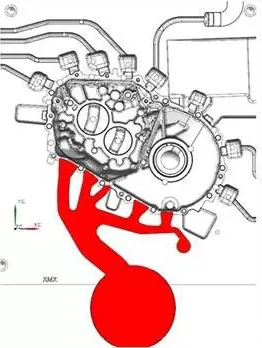

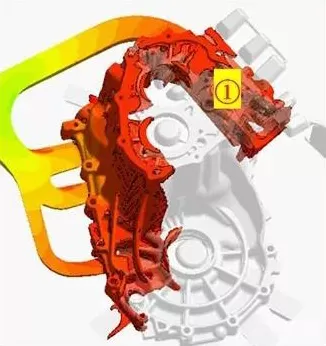

La Figura 2 (a) muestra el diseño de disposición de las piezas de moldeo por presión de carcasa variable en el molde original, con el material fundido vertido desde un lado de la pieza a formar. Desde la Figura 2 (a), se puede observar que el material fundido necesita atravesar un núcleo saliente de 175 mm de altura para llenar el lado opuesto de la cavidad del molde. La forma geométrica del lado opuesto de la cavidad del molde es relativamente compleja, con muchas islas de moldeo por presión y puntos ciegos. Cuando el material fundido pasa por el área del núcleo saliente con larga distancia y gran caída, se pierde la presión de fundición, y es difícil garantizar la densidad interna de la pieza formada en el área de la cavidad compleja.

(a) Disposición de las piezas de moldeo por presión en el molde original

(b) No completamente lleno

(c) Densidad pobre

Figura 2: Disposición de las piezas de moldeo por presión en el molde original y defectos en las piezas formadas

Al observar el área ① en la Figura 2 (b) y el área ② en la Figura 2 (c), se detecta un problema de relleno incompleto y densidad pobre. Para resolver esto, es necesario agregar un canal de alimentación en la zona inferior opuesta a la pieza de fundición a formar, con el fin de compensar la pérdida de presión del fundido frontal. Si solo se realizaran modificaciones al esquema original del molde, la compuerta agregada resultaría demasiado larga, la pérdida de presión también sería demasiado alta y se generaría demasiada perdida. Por lo tanto, después de investigar y rediseñar nuevos moldes, los defectos mencionados anteriormente pueden resolverse por completo.

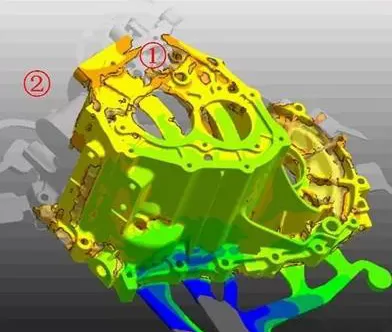

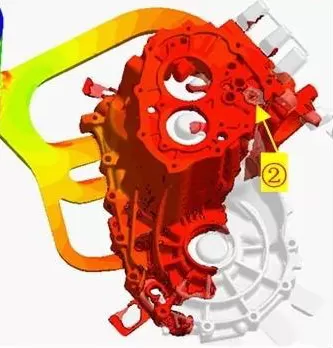

Diseño optimizado del esquema de vertido

(a) Esquema de vertido optimizado

(b) Simulación de llenado de fundición al 20%

(c) Simulación de llenado de fundición al 80%

Figura 3: Esquema de vertido optimizado y simulación CAE de fundición

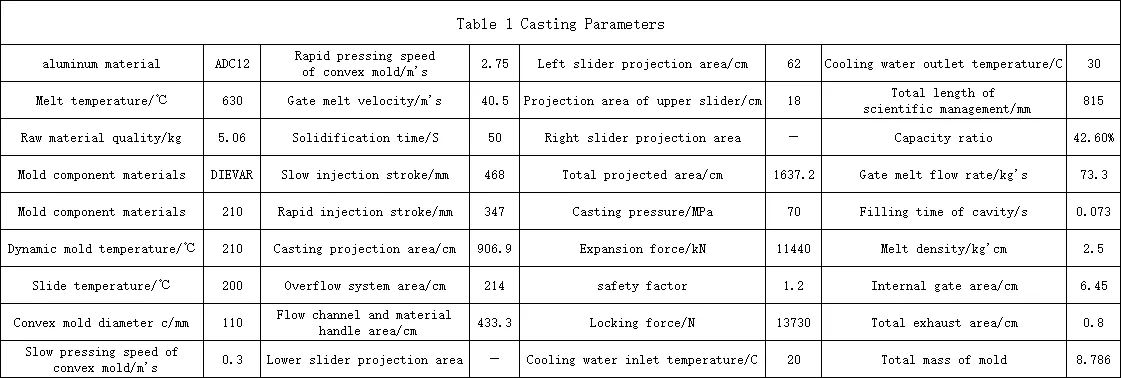

Este esquema de vertido puede resolver los defectos de fundición del molde original y alcanzar el estado ideal. Los parámetros optimizados de fundición del molde se muestran en la Tabla 1.

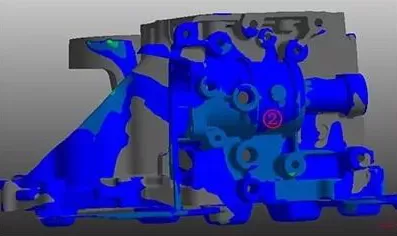

Diseño optimizado de la estructura del molde

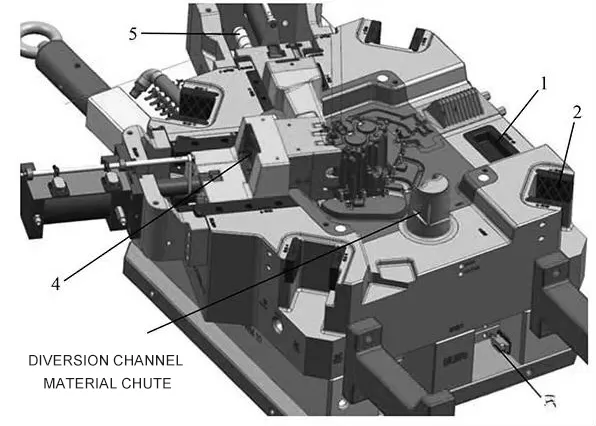

La estructura del molde dinámico se muestra en la Figura 4

Figura 4: Estructura del molde dinámico

1. Bloque de posicionamiento 2. Bloque de fricción de la columna guía cuadrada 3. Interruptor de viaje límite de la placa superior 4. Placa de presión de cambio rápido del núcleo 5. Columna guía del bloque deslizante

01. Bloque de fricción de columna guía cuadrada

Los grandes moldes de moldeo por presión (con una forma de armazón del molde de 1500~2000 mm) se ven grandemente afectados por la expansión térmica. Cuando la temperatura de la armazón del molde es de 100 ℃, la expansión axial es de 0,12 mm. Debido a factores como la forma estructural, los datos reales son de aproximadamente 0,2 mm. Al mismo tiempo, la estructura en forma de agujero de la columna guía circular también puede causar una acumulación de calor que no puede evacuarse, lo que finalmente lleva a un empuje local entre la columna guía y el buje guía, making it impossible to open the mold. El uso de una estructura de columna guía cuadrada puede evitar eficazmente los problemas anteriores.

02.Desviación de canal de escoría

El canal de desviación está diseñado con una ranura vertical de 5mm × 5mm, la cual utiliza la fuerza de fricción generada por el borde recto sin pendiente para ejercer un efecto de tracción sobre el mango de material y la solidificación de la compuerta, evitando el riesgo de que el mango de material y la solidificación de la compuerta queden en el lado del molde fijo durante el abierto del molde, y garantizando el retiro fluido de la fundición al abrir el molde.

03. Placa de presión de cambio rápido del núcleo

La parte posterior de la biela de conexión del núcleo está diseñada con una placa de presión integral, la cual se fija en el asiento de conexión del bloque deslizante. Cuando sea necesario reemplazar el núcleo durante el proceso de producción de moldeo por presión, todos los núcleos pueden ser sustituidos desmontando la placa de presión en la máquina de moldeo por presión, evitando el desmontaje del bloque deslizante y reduciendo el tiempo de inactividad.

04. Columna guía del bloque deslizante

El bloque deslizante del molde tiene un recorrido de tiro de 200 mm. El uso de una estructura de columna guía hace que el bloque deslizante se mueva con mayor fluidez durante el tiro, al tiempo que reduce el peso del molde y el consumo de energía.

05. Bloque de posicionamiento

El molde no cuenta con un bloque deslizante derecho. Para contrarrestar la fuerza unilaterales del bloque deslizante izquierdo, se diseñó una estructura de posicionamiento grueso en el lado derecho de la armazón del molde. El posicionamiento dinámico del molde depende principalmente de la estructura de posicionamiento fino en el núcleo, evitando la posicionamiento repetido.

06. Interruptor de viaje límite de la placa superior

Para proteger la varilla de empuje ubicada debajo del bloque deslizante, se han agregado un interruptor de límite superior y un punto de disparo para garantizar la seguridad, además de la varilla de restablecimiento existente.

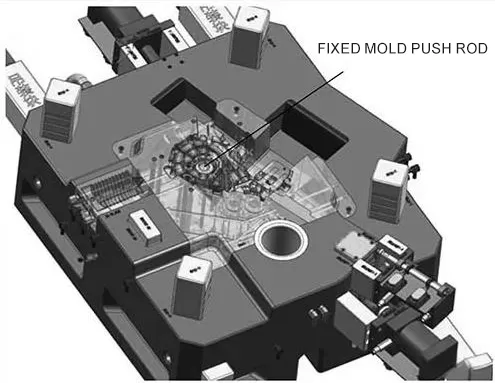

Estructura del molde fijo 2

Figura 5: Estructura del molde fijo

La estructura del molde fijo se muestra en la Figura 5. Con el fin de superar la fuerza adicional de sujeción del molde fijo generada al formar piezas de geometría compleja, se diseñó un mecanismo de expulsión en el lado del molde fijo, que incluye una placa impulsora del molde fijo, columna guía, buje guía, varilla de restablecimiento y otras estructuras.

Sistema de procesamiento y medición en línea

3. Después de extensas investigaciones y exploraciones, el actual esquema de configuración para sistemas de herramientas de mecanizado de alta velocidad consiste en utilizar un portaherramientas de tracción posterior de alta precisión con equilibrio dinámico G2.5 dentro del rango de sujeción de herramientas de ϕ 12~ϕ 4 mm, con un desplazamiento de la herramienta de 0,005~0,008 mm, lo cual puede satisfacer el mecanizado de alta precisión de profundidades normales hasta 18.000 revoluciones por minuto; el procesamiento especial de cavidades profundas utiliza un esquema de portaherramientas de contracción térmica, el cual puede satisfacer el procesamiento de cavidades profundas de pequeño diámetro a 18.000 revoluciones; el portaherramientas antiesquíe integral de acero tungsteno con un diámetro de ϕ 16~ϕ 32 mm utiliza sujeción de portaherramientas de alta precisión, alta velocidad y fuerza para satisfacer el mecanizado de precisión por debajo de 6.000 revoluciones por minuto; esta solución es actualmente la combinación de herramientas más económica que cumple con los requisitos de alta precisión, lo que refleja la ventaja de rentabilidad y tiene un alto valor promocional.

4. Aplicación de la tecnología de medición en línea. Después de que se complete el mecanizado de alta precisión del núcleo, el programa llama automáticamente al sistema de sonda en la biblioteca de herramientas para detectar automáticamente la pieza mecanizada según la tolerancia del programa. Solo después de cumplir con la tolerancia, la máquina puede cargar y descargar la pieza de la máquina de procesamiento y pasar al siguiente proceso. Esto garantiza la calidad de "buen producto al retirarlo", evita el retraso y el sujeción repetidos, y ahorra tiempo en las pruebas.