Método Eficiente de Desbarbado y Revoque para Piezas Automotrices de Aluminio Fundido por Presión

2025-03-19

Caso de mecanizado del vehículo aéreo no tripulado (VANT) completo HXC

2025-03-20GM aplica FLOW-3D: Desarrollo de cubiles de fundición de contacto para cabezas de cilindro de automóvil

La cabeza de cilindro está fabricada en hierro fundido o aleación de aluminio. Es el cuerpo de montaje de la estructura de las válvulas y la tapa selladora del cilindro. La cabeza de cilindro soporta la carga mecánica causada por la fuerza gaseosa y el apriete de los tornillos de la cabeza de cilindro. También soporta una alta carga térmica debido al contacto con los gases de combustión a alta temperatura, por lo que los requisitos de calidad del producto son bastante elevados.

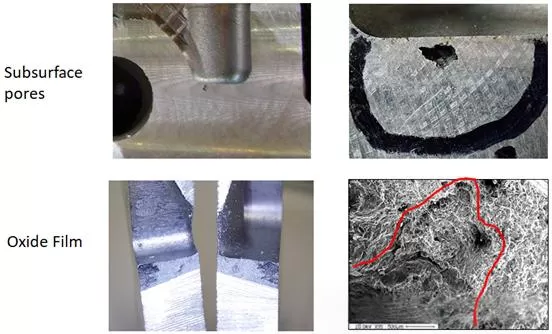

Dado que la mayoría de las cabezas de cilindro se forman por fundición, los defectos comunes de las fundiciones también se han convertido en el foco de la evaluación de la calidad de las cabezas de cilindro. Los defectos más comunes son los poros subsuperficiales y la película de óxido.

Figura 1. Defectos comunes de fundición en cabezas de cilindro

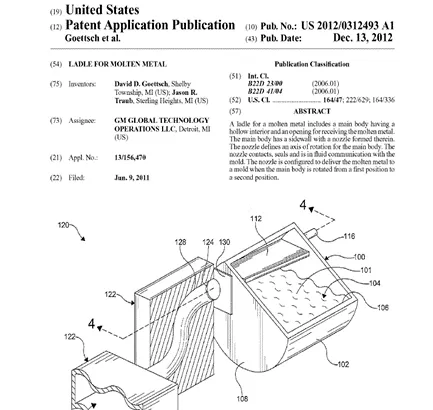

Descripción del proceso de fundición por inclinación

Imagen 2. Proceso tradicional de fundición por inclinación

Imagen 3. Patente de fundición por inclinación

Simulación numérica FLOW-3D CAST

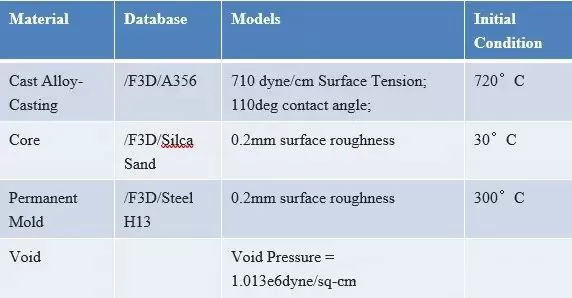

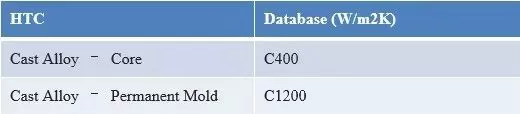

Antes de la simulación numérica, es necesario establecer mallas relevantes y obtener parámetros de análisis.

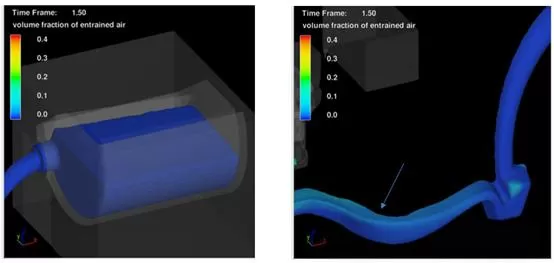

El modelo de simulación se estableció utilizando Siemens NX, y se simplificaron y ajustaron los gráficos tridimensionales. Se utilizó FLOW-3D CAST para el análisis.

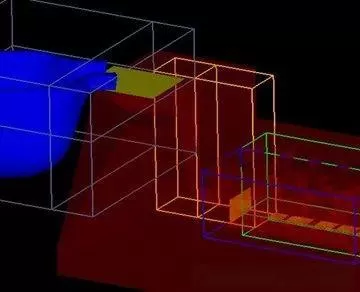

FLOW-3D CAST utiliza cuatro bloques de malla para el análisis (tamaño de malla 1,5-5 mm). Con el fin de obtener los parámetros de velocidad de flujo y tiempo de entrapamiento de aire e inclusiones oxidativas, se colocan deflectores en las posiciones de los canales de vertido y las compuertas. La rugosidad de la superficie del molde se establece en 0,1-0,3 mm.

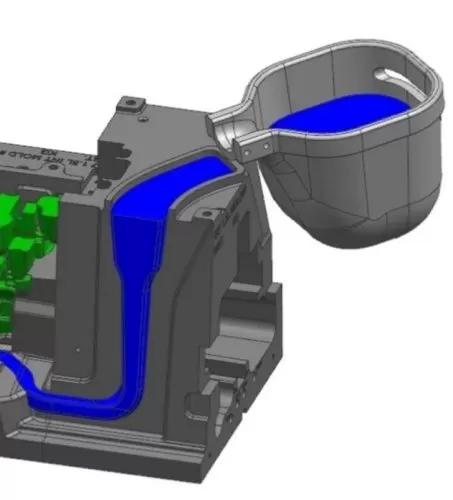

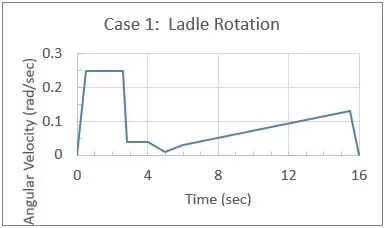

La Figura 4 es el gráfico tridimensional del análisis, y la Figura 5 es el establecimiento de la malla. La Figura 6 muestra la configuración de la velocidad angular de rotación para la inclinación.

Figura 4. Diagrama tridimensional utilizado en la simulación numérica

Figura 5. Imagen importada del molde real

y establecimiento de malla en FLOW-3D CAST

Tabla 1. Biblioteca de materiales y temperatura de vertido

Tabla 2. Coeficientes de Transferencia Térmica por Convección de los Materiales

Figura 6. Caso 1: Velocidad Angular de Rotación del Cubile de Vertido

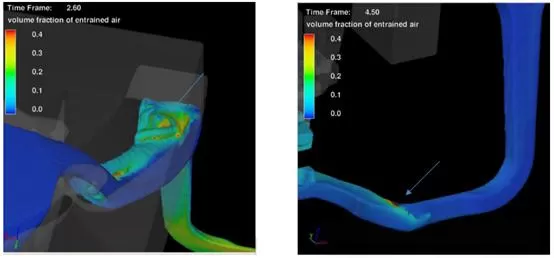

Durante el proceso de rotación, el diseño original causaría la entrada de aire debido a la turbulencia en las curvas del canal de flujo, lo que podría resultar en piezas fundidas defectuosas.

Figura 7. La turbulencia del metal durante la rotación provoca la entrada de aire.

Según los resultados de la simulación numérica, el tiempo de llenado general es de aproximadamente 14 segundos, y la tasa de flujo máxima a través de la compuerta es de 1,56 Kg/s. La cantidad total de gas entrainado es de 250 cc (aproximadamente el 3 % del volumen de metal). El gas entrainado dura aproximadamente 3,8 segundos.

Cambios en el diseño

Según los resultados del análisis numérico, durante el proceso de rotación, el metal fundido causará la entrada de aire en el canal de llenado debido al impacto turbulento. Para mejorar este problema, la forma más sencilla es modificar la forma del canal de llenado y cambiar la velocidad de rotación.

Según los resultados del análisis FLOW-3D CAST, se realizaron múltiples grupos de cambios en el diseño del canal de llenado y ajustes en la velocidad de rotación, y se utilizó FLOW-3D CAST para la comparación por simulación.

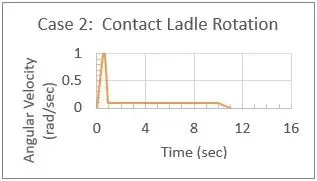

Figura 8 muestra la configuración de la velocidad angular de rotación del molde recientemente diseñado.

Figura 8. Velocidad angular de rotación del nuevo molde

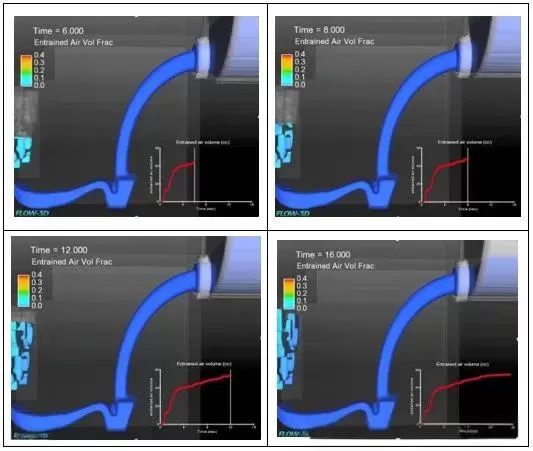

Figura 9 muestra el proceso de llenado después del diseño mejorado del canal de flujo.

Figura 9. Análisis de llenado FLOW-3D CAST del nuevo diseño del canal de flujo.

Figura 10. Metales que se pueden utilizar durante la rotación.

Entrar en la cavidad a lo largo del canal de flujo recientemente diseñado.

Según los resultados de la simulación numérica, el tiempo de llenado general es de aproximadamente 16 segundos, el flujo máximo a través de la compuerta es de 1,37 Kg/s, y el tiempo de llenado aumentó un 12%. El volumen total de la entrainación de gas fue de 55 cc (aproximadamente el 0,6 % del volumen de metal), lo que representa una disminución del 78 %. No se encontró fenómeno de entrainación de aire durante el proceso de llenado.

En conclusión

El nuevo diseño del sistema de vertido se completó utilizando la simulación numérica FLOW-3D CAST. El nuevo sistema de vertido redujo la cantidad de entrainación de aire en un 78%, y se confirmó en el experimento de desarrollo que puede reducir significativamente los defectos de escoria de oxidación.

Actualmente, este nuevo método de diseño se ha utilizado ampliamente en el proceso de vertido de General Motors.