Caso de Robots Industriales HXC en Moldeo por Presión

2025-03-22

Tecnología de desbarbado para el marco central de portátiles de aleación de magnesio

2025-03-26Análisis y Medidas Contra los Casos Típicos de Fallo Precoz en Moldes para Moldeo por Presión de Aleaciones de Aluminio

El fallo de los moldes para moldeo por presión acorta la vida útil de los mismos, lo que no solo aumenta el costo de los productos, sino que también afecta gravemente la producción, convirtiéndose en un problema clave que necesita resolverse de manera urgente en el proceso productivo. En este artículo, se analizan y discuten casos típicos de fallo precoz en moldes para moldeo por presión de aleaciones de aluminio durante su uso. Se examinan estudios de caso de los mecanismos de fallo comunes en los moldes, es decir, grietas, grietas por fatiga térmica, fusión, cavitación y deformación, y se señalan soluciones técnicas.

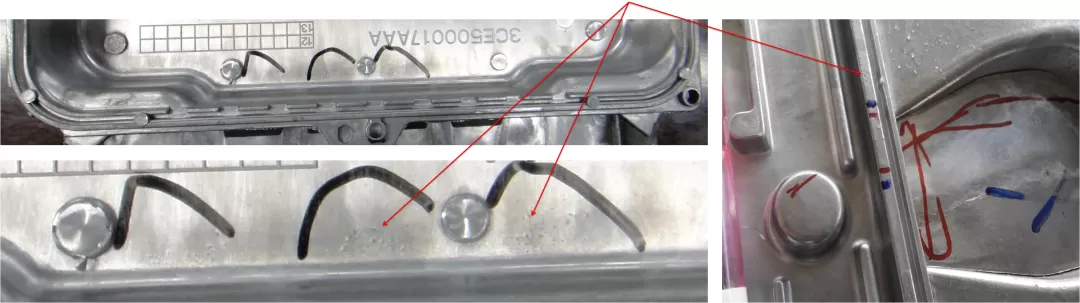

"Cavitación" en la superficie del molde: problemas de diseño del molde

Fenómeno de cavitación: se forma "picaduras" o "hundimientos" en la superficie del producto moldeado por presión.

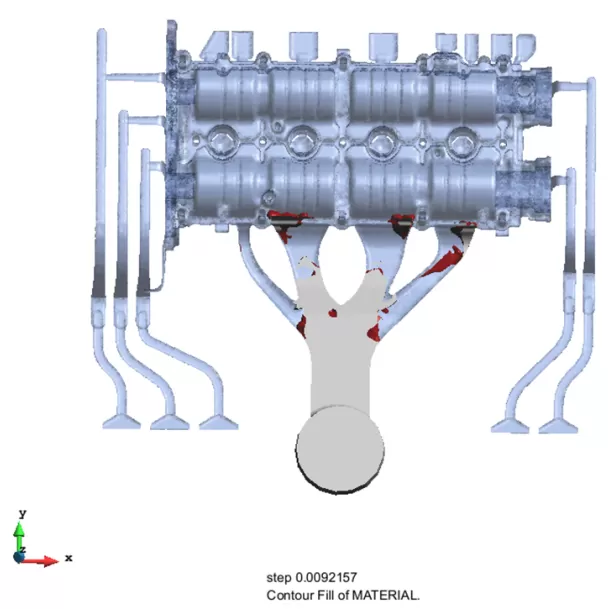

La cavitación sucede cuando el área transversal del canal de vertido se expande, lo que provoca que la presión del líquido de aleación de aluminio disminuya durante el flujo por el canal, formando cavidades de presión negativa dentro del líquido. Durante el proceso de moldeo por presión y la etapa de pressurización, las "burbujas" de presión negativa explotan contra la superficie del molde, dañando el material del mismo y causando la formación de "picaduras". La aparición de estos defectos puede suceder después de 200-300 ciclos de moldeo.

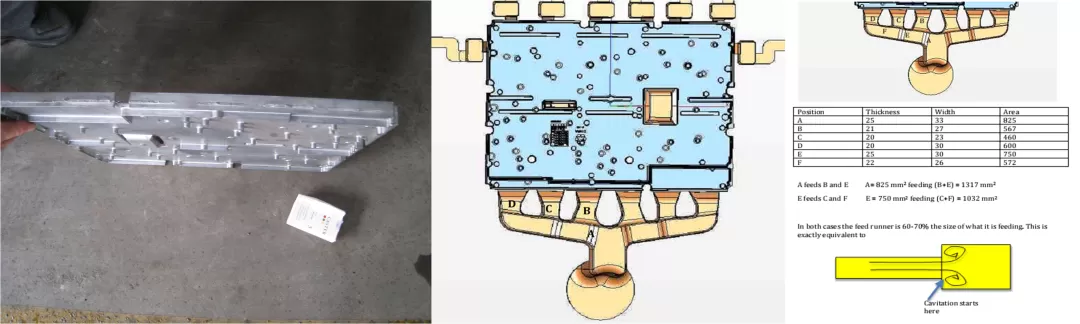

Causa de la cavitación: Expansión del área transversal del canal de vertido

En la figura anterior, el área transversal del canal principal lateral es A = 825 mm²; se ramifica en dos canales secundarios B y E, y el área transversal del canal B + E es 1317 mm²; de esta manera, la presión de la aleación líquida de aluminio disminuye durante el flujo por el canal, formando una cavidad de presión negativa en su interior. El canal secundario E se ramifica adicionalmente en C + F; el área transversal de E es 750 mm²; el área transversal de C + F es 1032 mm²; la presión de la aleación líquida de aluminio disminuye aún más, generando una cavidad de presión negativa en su interior.

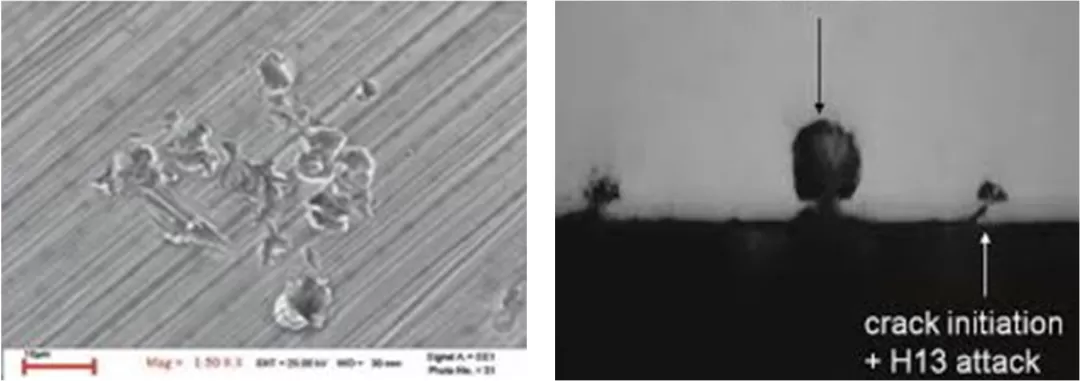

"Cavitación": Análisis Microscópico y Soluciones

Principios de diseño de moldes

Principios básicos de diseño de nuevos moldes:

1、A partir del bisquite, el área transversal del canal principal se encuentra en estado comprimido en el camino hacia la compuerta interior.

2、El radio de curvatura (R) de la vuelta es más del doble del ancho de la sección transversal.

3、Forma de la compuerta: compuerta en forma de abanico, compuerta tangencial cónica, compuerta de cincel.

4、Seguir la definición del tamaño de la compuerta.

5、Cualquier éjector debe ser paralelo a la superficie del molde y no puede sobresalir ni hincarse.

Erosión del molde: impacto de la velocidad de inyección y el diseño del molde

Fenómeno de "disolución": el molde pierde material y se "desgasta" parcialmente. El producto adquiere más material, su forma cambia y surgen problemas de eyección.

La velocidad de la compuerta es demasiado alta.

El diseño del canal de vertido es irrazonable, y en la compuerta hay aleación de aluminio solidificada que obstruye parte de la misma.

Aleación de aluminio solidificada obstruye parte de la compuerta

Plano de mejora:

Seguir rigurosamente los principios de diseño del canal de vertido para evitar el bloqueo local de la compuerta y la corrosión asociada.

La aleación líquida de aluminio puede disolver alrededor del 3,2% de hierro. La cantidad de corrosión es proporcional a la potencia 2,7 de la velocidad de la compuerta. Una velocidad local excesiva de la compuerta resulta en corrosión de la misma después de fabricar cientos de productos.

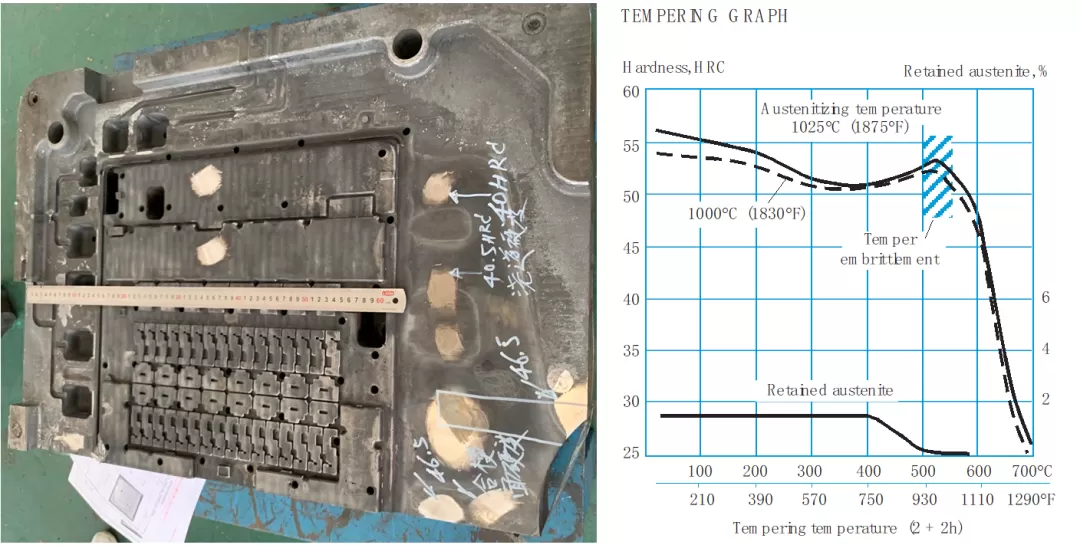

Fatiga térmica temprana: efecto de la diferencia de temperatura

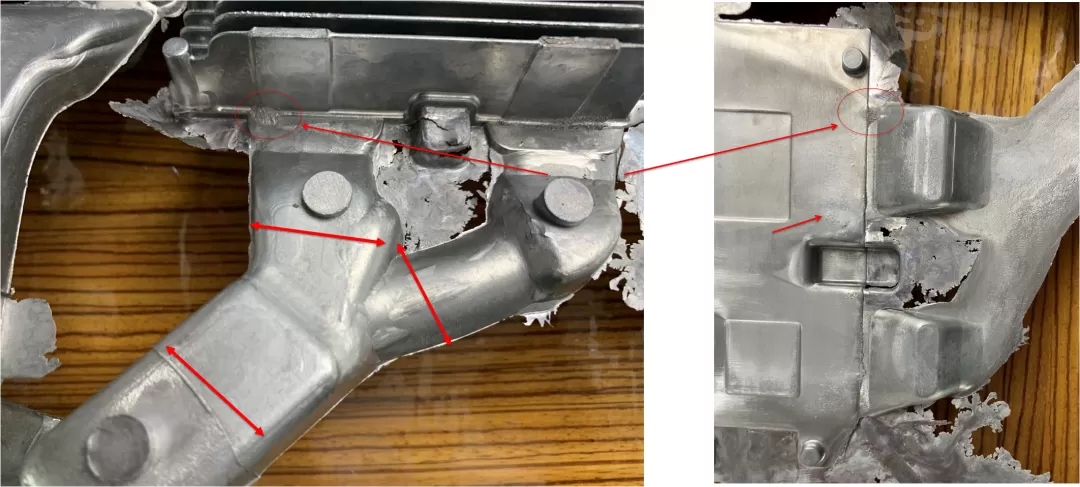

Fenómeno de fatiga térmica del molde: surgen microgrietas en la superficie del molde, las cuales se expanden y provocan la exfoliación del material del molde. El moldeo no puede ser eyectado.

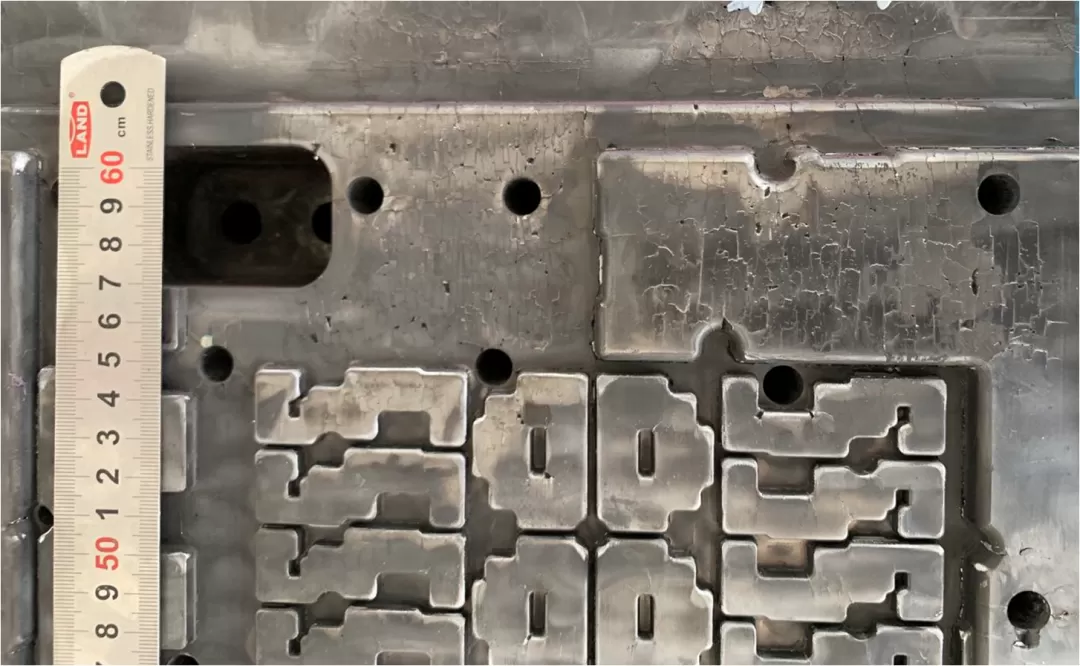

Un gran molde para moldeo por presión (3500 toneladas) produjo 3200 productos, y en la superficie del molde cerca de la compuerta se formaron numerosas grietas de fatiga térmica, lo que hizo que el producto "se pegara al molde".

Nota: Si hay un problema con la ductilidad del material del molde, deberían surgir grietas en el ángulo redondeado (R) de la protuberancia.

Causas de la fatiga térmica del molde: La diferencia de temperatura en la superficie del molde afecta la resistencia del material a la fatiga térmica.

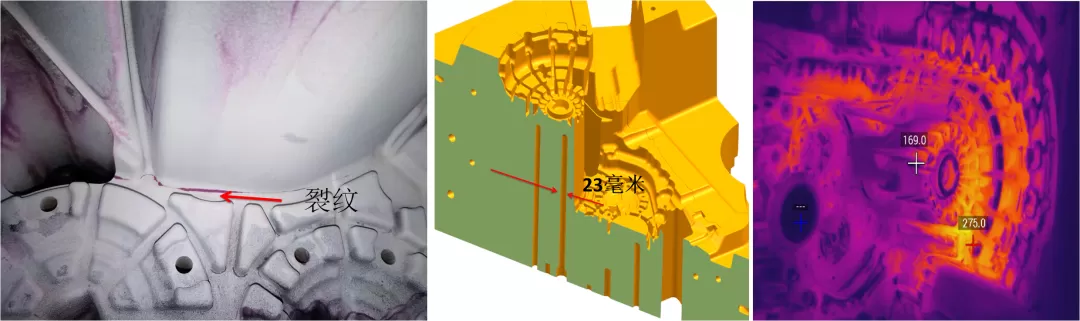

Problema de fallo precoz del molde: grietas en el molde - consideraciones del campo térmico en el diseño del molde

El ejemplo anterior muestra el molde de una instalación de moldeo por presión de 3000 toneladas, con un canal de agua de enfriamiento a 23 mm de la superficie del molde. Una prueba de imagen infrarroja muestra que la temperatura de la superficie del molde varía entre 275°C/169°C/120°C. Las razones de las grietas son las siguientes: 1、El canal interno de agua de enfriamiento está a 23 mm de la superficie. 2、Las grietas del molde surgen en el ángulo redondeado (R) del escalón, donde hay una gran variación de espesor (de 110 mm a 280 mm), lo que provoca una concentración de tensiones residuales del tratamiento térmico. 3、La ranura del inserto triangular fue fabricada mediante electroerosión. Se recomienda procesarla antes del tratamiento térmico para que la distribución de tensiones se adapte a la forma del molde, y se necesita calcular el diseño del canal de agua de enfriamiento.

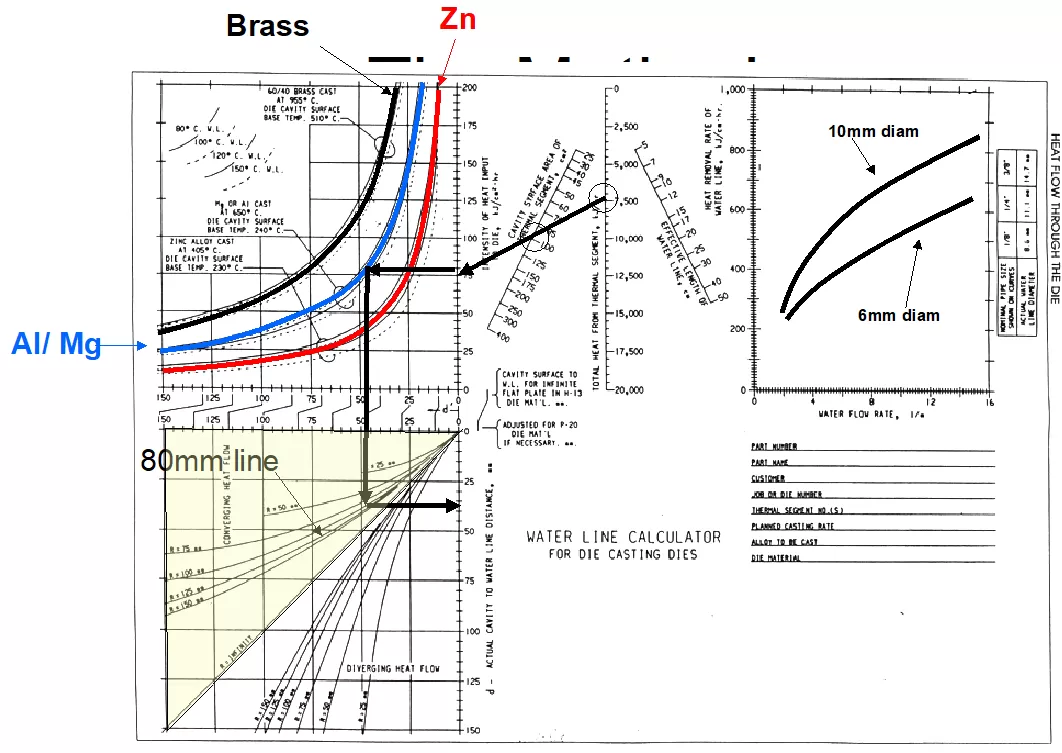

Cálculo del canal de agua de enfriamiento

Tomando como ejemplo la aleación de aluminio A383, su calor específico es de 2,90 J/cm³/°C y su capacidad calorífica es de 1094 J/cm³.

Si se considera que 1 centímetro cúbico de aleación de aluminio se enfría desde estado líquido a 593°C hasta estado sólido a 450°C al eyectar el moldeo, el calor disipado es:

Calor disipado por centímetro cúbico de aleación de aluminio = capacidad calorífica + 2,90 × (temperatura líquida - temperatura de eyección del producto)

= 1094 + 2,90 × (593 - 450)

= 1500 (J/cm³)

Si se consideran 50 centímetros cúbicos de aleación de aluminio, el calor disipado desde la solidificación hasta la eyección es:

= 50 cm³ × 1500 J/cm³

= 75 (KJ)

Si se consideran 50 centímetros cúbicos de aleación de aluminio y la producción por turno es de 200 piezas/hora, entonces la producción por turno debe determinarse en la etapa de diseño del campo térmico del molde. En este caso, la potencia de calor emitida por la aleación de aluminio es:

75 KJ × 200 piezas/h = 15.000 (KJ/h).

Si el molde móvil y el molde fijo retiran cada uno el 50% del calor, entonces la potencia de calor emitida por el molde en el molde móvil es: 7500 KJ/h.

Si la velocidad de flujo de agua de enfriamiento es de 6 L/min y se utiliza un canal de agua de 6 mm de diámetro, el calor retirado es de 400 KJ/h. La longitud requerida del canal de agua de enfriamiento es:

7500 / 400 = 18 cm.

Si la velocidad de flujo de agua permanece inalterada y se utiliza un canal de enfriamiento de 10 mm de diámetro, la longitud del canal es:

13 cm.

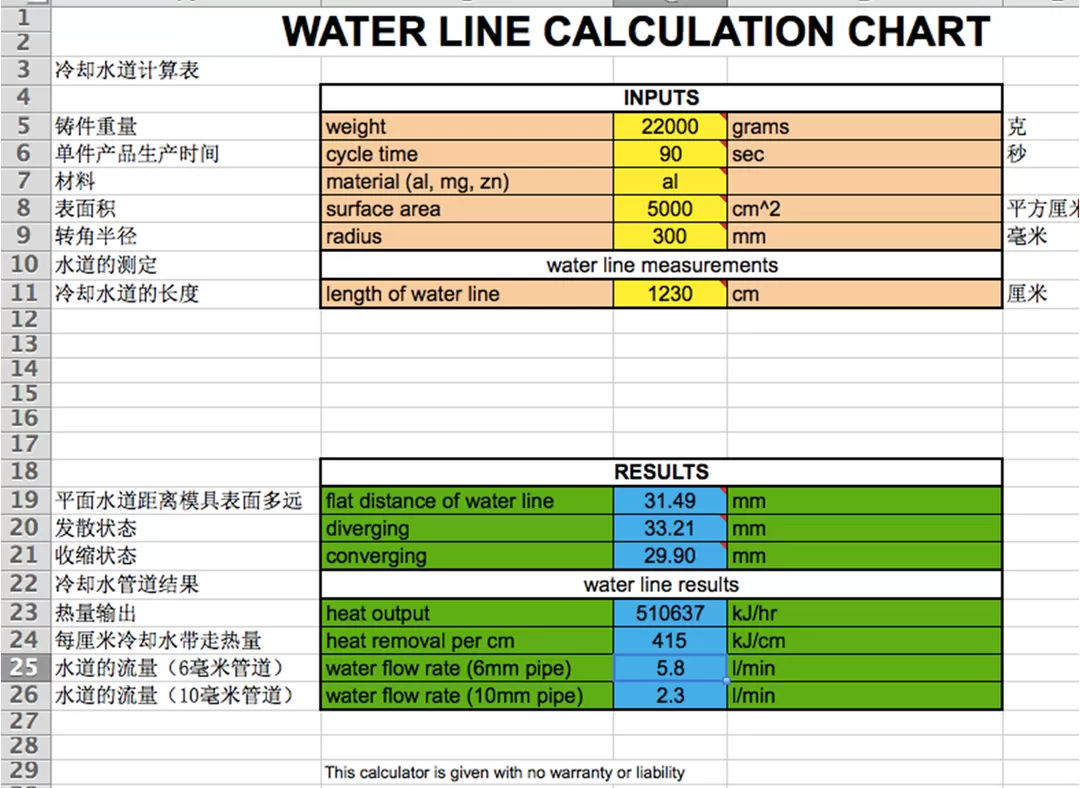

La hoja de cálculo de Excel es una tabla de cálculo para canales de agua de enfriamiento.

Tomando un molde cilíndrico como ejemplo:

Peso del producto moldeado: 22 KG

Tiempo de ciclo de moldeo por presión: 90 s

Aleación de moldeo: aluminio

Superficie del moldeo: 5000 cm²

Longitud total calculada del canal de agua de enfriamiento: 1230 cm;

Traducción detallada:

Distancia del agua de enfriamiento a la superficie: 29,9 mm - 33,2 mm

Potencia de calor emitida: 510.637 KJ/h

Calor retirado por centímetro de longitud del canal de agua de enfriamiento: 415 KJ/h

Flujo de agua de enfriamiento (orificio de 6mm): 5,8 L/min

Flujo de agua de enfriamiento (orificio de 10mm): 2,3 L/min

Lo anterior es la longitud total del canal de agua de enfriamiento. En el proceso de diseño del campo térmico, el moldeo debe descomponerse. Según el espesor de pared y la superficie del molde en contacto, se calcula la distancia del canal de agua de enfriamiento de una parte descompuesta a la superficie del molde, el flujo de agua y el diámetro del orificio del canal.

Incluso si el material del molde y el tratamiento térmico tienen un buen control de proceso y calidad, aún pueden surgir problemas con el molde. La razón es que no se calcula el campo térmico de muchos moldes. ¿Qué tan cerca está el agua de enfriamiento de la superficie? Esto es especialmente cierto para los moldes con enfriamiento puntual.

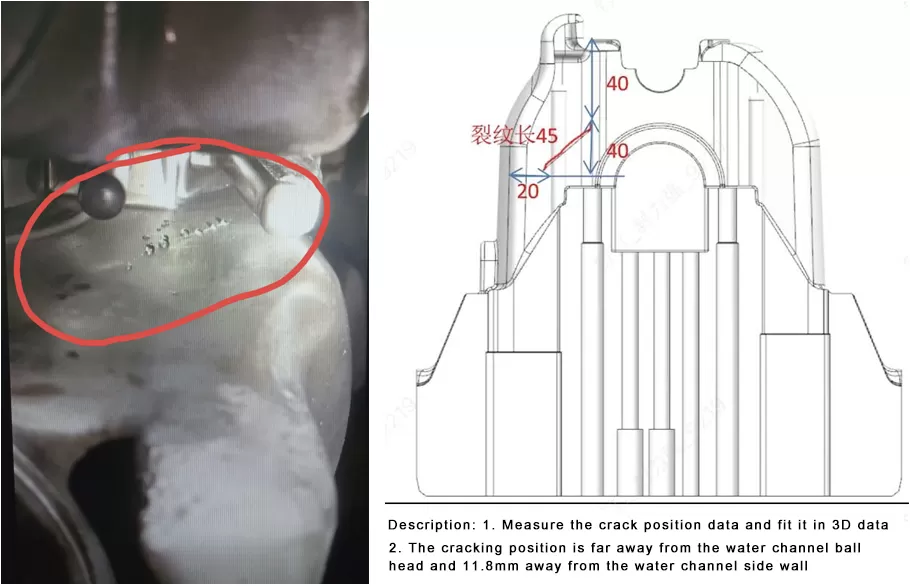

La imagen muestra que el inserto del molde en el lado de la manga del cigüeñal del molde cilíndrico presenta grietas en el costado, lo que provoca fugas en el inserto. La parte que fuga está básicamente al mismo nivel que el nivel de líquido de la aleación líquida de aluminio prellenada (alrededor del 15%). Esto significa que el agua dentro del tubo de enfriamiento hierve, lo que hace que el volumen del agua se expanda, y luego el molde se craquee y fuga. El canal de agua de enfriamiento está a 11,8 mm de la superficie. Recomendación: El canal de agua de enfriamiento debe estar a más de 15 mm de la superficie del molde para evitar grietas en el mismo.

Deformación del molde: Consideración de la expansión dimensional

Cálculo de la expansión del material:

Expansión = coeficiente de expansión térmica del material × diferencia de temperatura × 450.

Para los moldes grandes, es especialmente importante considerar que el molde se utiliza a temperatura elevada en lugar de temperatura ambiente. Si la diferencia de temperatura entre la superficie y la parte trasera de un molde de 635 de longitud × 150 de espesor es de 95°C, el arco de la superficie del molde es de 0,5 mm, y la suma de ambos lados es de 1 mm. Tener en cuenta estas variables puede evitar grietas locales en el molde, escapes de material en el moldeo por presión y deformación del molde.

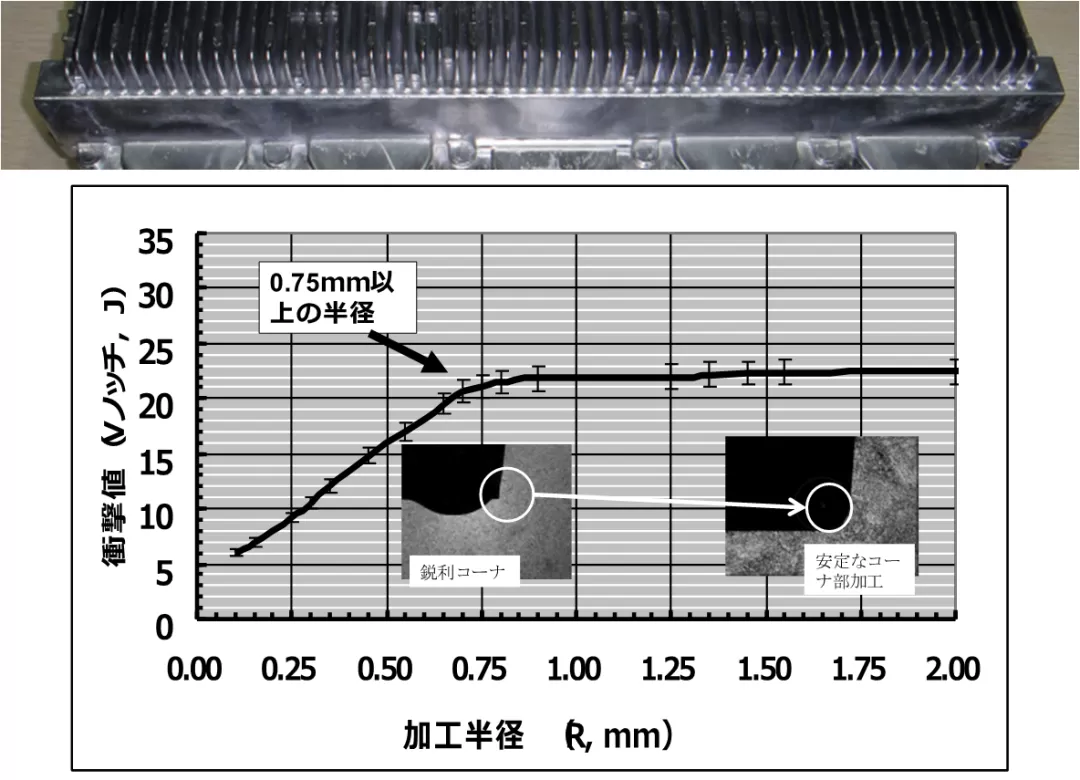

Definición del tamaño del ángulo R: la pulverización del agente liberador forma parte del campo térmico

El tamaño del ángulo R del producto siempre ha sido uno de los factores que afectan la vida útil del molde. Para la mayoría de los productos, el ángulo R debe controlarse para que sea superior a 1,5 mm.

Como se muestra en la figura, el ángulo R del producto del alojamiento de la estación base de moldeo por presión de comunicaciones es de 90 grados. El molde se grietó después de producir 1.000 productos. Cuando el ángulo R del material del molde disminuye de 1,5 mm a 0,5 mm, la tenacidad a impacto del material del molde disminuye de 22 J a 16 J. Si R disminuye a 0,25 mm, la tenacidad del material del molde disminuye a 8 J. Dado que el molde de moldeo por presión se produce a alta temperatura, se recomienda controlar el ángulo R de la cavidad del molde por encima de 2,5 mm. Nota: No debe haber marcas adicionales de cuchilla en la parte del ángulo R.

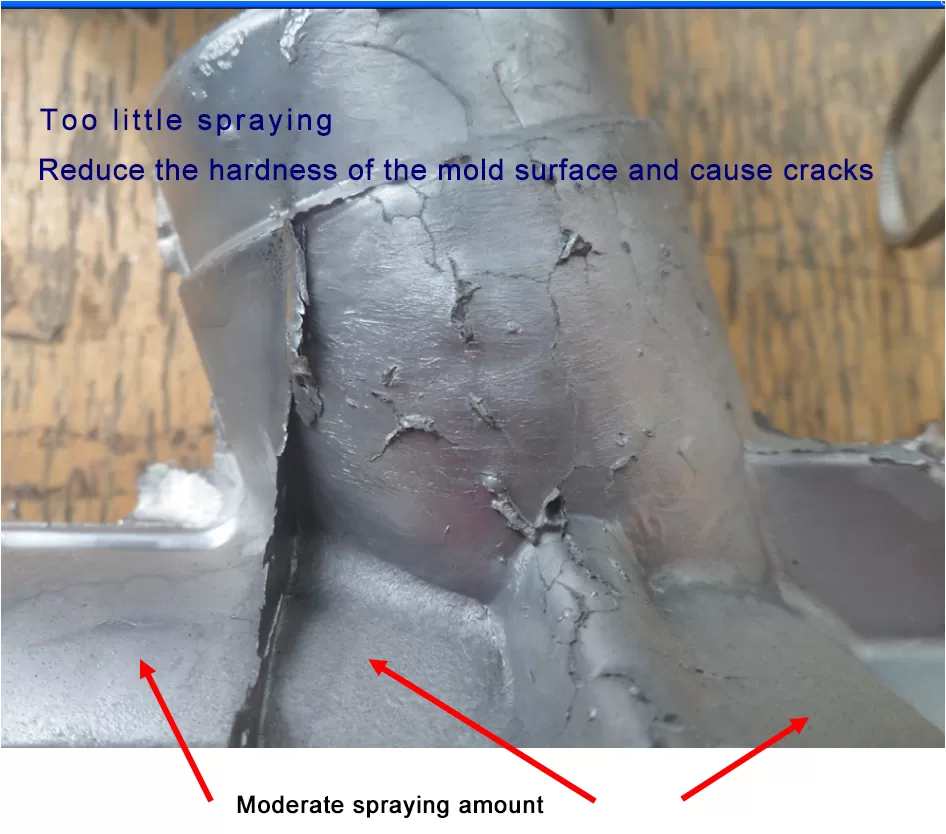

La pulverización del agente liberador acuoso afecta la vida útil del molde. Después de que el molde mostrado en la figura produjo 60.000 productos, la pared gruesa del producto moldeado presentó graves grietas de fatiga térmica, mientras que en la pared delgada no hubo grietas de fatiga térmica. Es necesario considerar la cantidad local de agente liberador acuoso pulverizado, el ángulo de pulverización y calcular el calor retirado por el agente liberador. 1 cm³ de agente liberador acuoso puede retirar 2600 J de calor. Si el calor de 1 cm³ de aleación de aluminio desde estado líquido hasta solidificación es retirado por la pulverización del agente liberador, la cantidad requerida de agente liberador pulverizado es 0,7 cm³. En específico, la cantidad de agente liberador pulverizado debe calcularse según la forma del producto.

En conclusión

1.La formación de "picaduras" en la superficie del molde causadas por cavitación es un problema de diseño del molde. Si se siguen rigurosamente los principios de diseño de los corredores de moldeo por presión, es decir, que toda el área transversal del corredor principal desde el pastillaje de material hasta la compuerta interior se encuentre en estado de contracción, se puede resolver el problema de cavitación.

2.El problema de disolución local de la compuerta interior del molde se debe a que no se siguen los principios de diseño de moldeo por presión al diseñar el corredor del molde. Durante el proceso de inyección, parte del líquido de aleación de aluminio llega primero a la compuerta interior al fluir por el corredor, se solidifica y bloquea parte de la compuerta, de modo que el líquido de aleación de aluminio subsiguiente alcanza la compuerta interior con una velocidad de inyección local demasiado alta durante el flujo, lo que conduce a la disolución de la compuerta del molde. La solución para superar este tipo de disolución es seguir rigurosamente las directrices de diseño de moldes de moldeo por presión para evitar el bloqueo de algunas compuertas de vertido debido a la caída de presión del aluminio líquido durante el flujo por el corredor.

3.La fatiga térmica temprana del molde está relacionada en su mayoría con la diferencia de temperatura en la superficie del material del molde. El artículo aborda el estrés y la deformación del material causados por dicha diferencia de temperatura. La conclusión del análisis de caso es que la temperatura alta del aluminio líquido en aleación provoke un gran número de grietas de fatiga térmica temprana en la superficie del molde después de producir 3.200 productos. La razón es que la temperatura del aluminio líquido en aleación fue anormalmente superior a la temperatura de temple del material del molde y alcanzó los 630°C, lo que hizo que la dureza de la parte del molde en contacto con el aluminio líquido en aleación disminuyera y aparecieran grietas de fatiga térmica temprana.

4.Hay muchas razones para que un molde se craquee. En este artículo se aborda el fenómeno de grietas en el molde causado por el campo térmico del mismo. Para el cálculo específico del campo térmico, es necesario calcular el diseño del canal de agua de enfriamiento según la tabla de Excel citada en el artículo. El canal de agua de enfriamiento debe estar a al menos 20 mm de la superficie del molde, y la distancia de enfriamiento puntual debe ser de 15 mm, de modo que el molde no se craquee.

5.La deformación del molde se debe a que éste se produce a alta temperatura, por lo que el material del molde en sí mismo sufrirá una expansión, tanto en los cambios dimensionales lineales como en la forma de las protuberancias de la superficie. Tener en cuenta estas variables puede resolver el problema de las fugas de material y la deformación.

6.El tamaño del ángulo R es muy importante. El molde puede comenzar a craquear en el ángulo R después de 1.000 moldeos. Se recomienda un valor de R mayor a 2,5 mm. La pulverización del agente liberador forma parte del campo térmico del molde. La cantidad específica de pulverización debe calcularse para medir y controlar la misma, ya que solo de esta manera se puede alcanzar el objetivo de extender la vida útil del molde.