Caso de mecanizado del vehículo aéreo no tripulado (VANT) completo HXC

2025-03-20

Proceso de desbarbado y reafilado del husillo del sincronizador de una transmisión automotriz

2025-03-21Caso de optimización de acoplamiento CAESES y FLOW-3D: optimización del modelo de moldeo por presión

El moldeo por presión es un proceso de fundición metálica en el que el metal fundido se vierte a presión en una cavidad de molde para generar un modelo correspondiente. En este estudio de caso, el enfoque se centra en la optimización de forma de piezas moldeadas por presión. Se creó un modelo paramétrico en el software CAESES utilizando 8 variables de diseño, y los parámetros objetivos definidos se calcularon y monitorearon en conjunto con el software FLOW-3D.

El objetivo principal de este estudio fue reducir la cantidad de aire inmerso en el proceso de moldeo por presión. Al mismo tiempo, se controló la concentración de defectos de la superficie libre (estas impurezas superficiales son principalmente óxidos en la superficie libre) para que no superara el modelo de referencia. Se estableció un flujo de trabajo totalmente automatizado basado en CAESES y FLOW-3D, en el que las estrategias de optimización de CAESES se utilizaron para generar y analizar diferentes variantes de diseño.

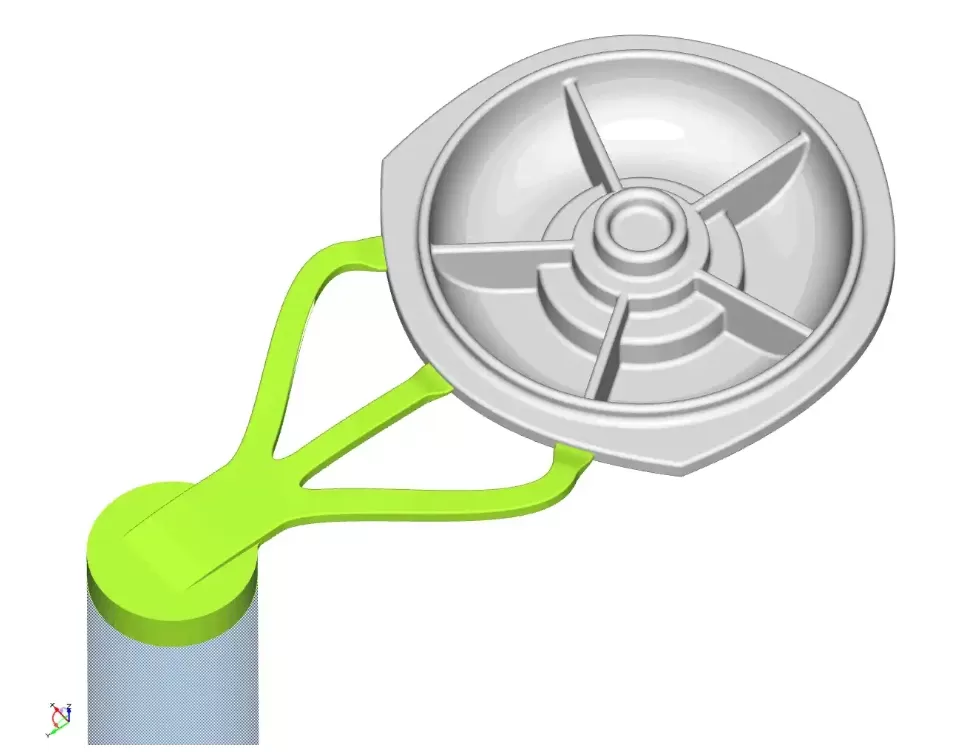

Sistema de fundición en el que la pieza verde es modificable en forma durante el proceso de optimización

Modelo geométrico

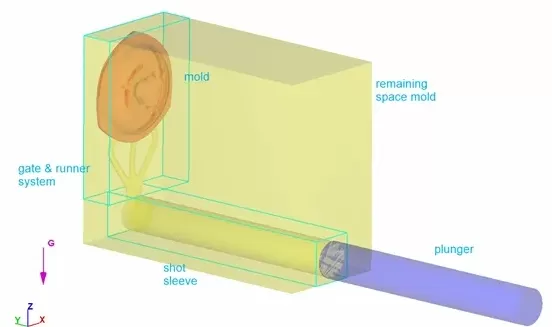

El modelo geométrico de referencia inicial se importa desde el exterior y se reconstruye en un modelo geométrico completamente paramétrico en CAESES. Del modelo sólido se eliminan las áreas del molde, canales de vertido y casquillo de inyección para formar un modelo de dominio fluido cerrado, y se establece un flujo de trabajo automatizado para generar la malla automáticamente.

Las longitudes, ángulos y otras características geométricas de la pieza pueden modificarse. La siguiente animación muestra algunos cambios típicos del modelo geométrico durante la optimización automática:

Restricciones

La velocidad del líquido de moldeo por presión al entrar al molde desde el canal de vertido varía entre 20 y 60 m/s; el modelo de esta sección debe poder coincidir con el modelo completo del canal de vertido; cuando el líquido de moldeo por presión entre al molde, debe poder ingresar a la etapa de vertido rápido; el flujo del líquido de moldeo por presión debe recorrer el camino más corto desde la sección delgada hasta la sección gruesa.

Notas:

Cálculo automático de CFD

Para el modelo inicial, se realizan los ajustes de análisis en el software FLOW-3D, y luego estos ajustes pueden reutilizarse para las variantes nouvelmente generadas a través de la función de "vínculo de software" en CAESES. Todo, desde las propiedades de los materiales hasta los parámetros de malla, puede controlarse en CAESES. Los datos de resultado generados por FLOW-3D pueden importarse automáticamente a CAESES y extraerse los parámetros objetivos para evaluar los resultados de la simulación.

Características de la malla

La malla del modelo completo consta de dos partes de mallas no completamente acopladas; el número total real de mallas es de aproximadamente 1.400.000, y el tamaño básico de la malla es de 2 mm.

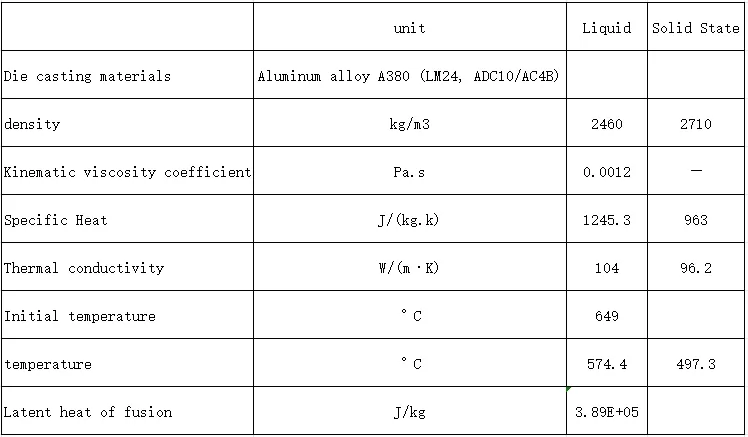

Características de la simulación

Para el pistón, su material es aleación de cobre cobalto berilio (molde de cobre), con conductividad térmica de 300 (W/(m·K)) y calor específico de 3.52e+06 (J/(m³·K)). Para el espacio del molde, su material es acero H13, con conductividad térmica de 28.6 (W/(m·K)), calor específico de 35618.014 (J/(m³·K)) y profundidad máxima de penetración térmica de 14 mm.

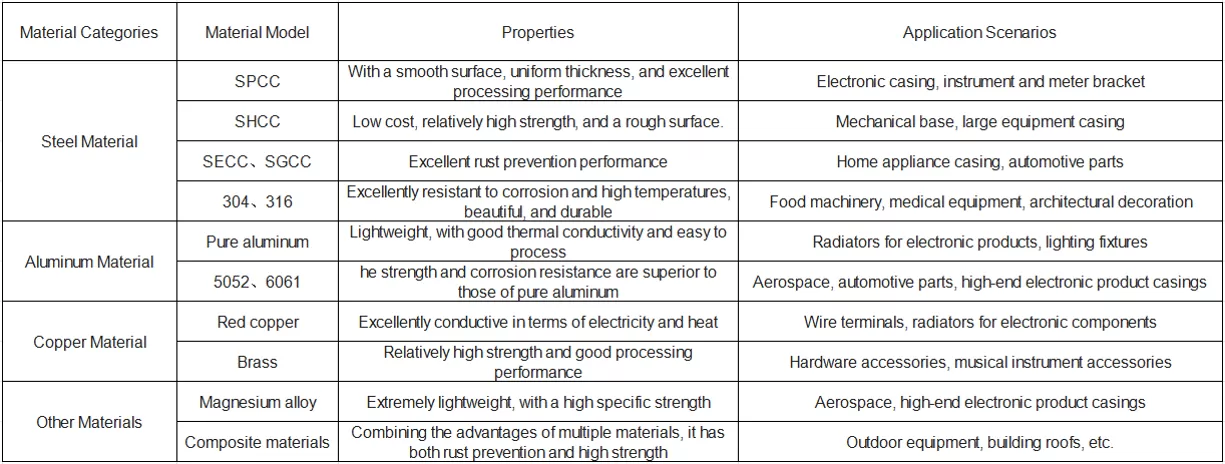

Configuración general de cada componente del moldeo por presión

Las características del líquido de moldeo por presión se muestran en la siguiente tabla:

Utilizar un fluido con un modelo de superficie libre y aplicar los siguientes modelos:

• Entrenamiento de aire

• Cavitación

• Seguimiento de defectos

• Evaluación de densidad

• Gravedad y marcos de referencia no inertiales

• Transferencia de calor

• Objetos en movimiento y con deformación simple

• Solidificación

• Viscosidad y turbulencia

Resultados de la simulación

El proceso de optimización se divide en dos etapas. En la primera etapa, se optimizan los parámetros de flujo básicos. En la etapa de vertido rápido, la velocidad se controla entre 1.5~2.5 m/s (el punto de referencia es 1.6 m/s). Al mismo tiempo, la temperatura del líquido de moldeo por presión varía entre 620°C~680°C (el punto de referencia es 649°C).

Después de esta etapa de optimización, se realiza la segunda etapa de simulación. En esta etapa, los cambios de parámetros de forma se controlan mediante un algoritmo de optimización automático.

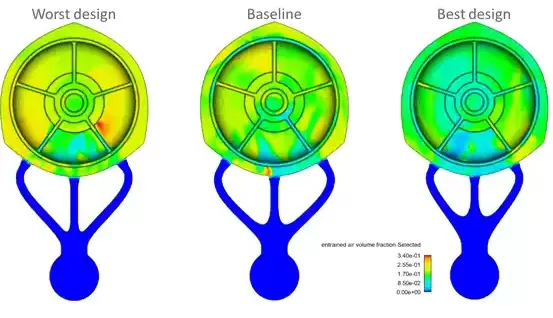

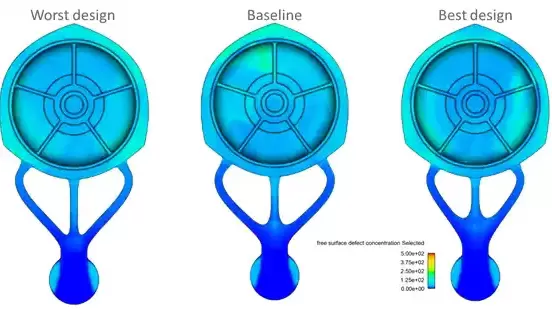

Los resultados generales de la optimización muestran que la cantidad de aire embebido se reduce en un 15% en comparación con el diseño base inicial; al mismo tiempo, el grado de defectos de la superficie libre se reduce en un 1%. Cabe destacar que el grado de defectos de la superficie libre no era uno de los parámetros objetivos de esta optimización. En las siguientes imágenes se muestran algunos de los resultados de este estudio:

Comparación del volumen de aire embebido

Comparación del grado de defectos de la superficie libre