Molde de Moldeo por Presión Precision para Energía Nueva

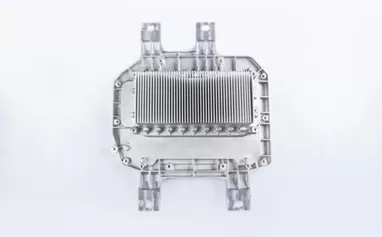

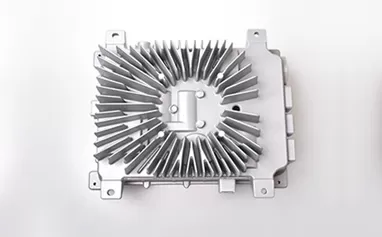

En la actualidad, el diseño y la fabricación de moldes precisos se están profundizando cada vez más en todos los sectores. Los moldes precisos son la base de los productos de masa de alta precisión y también se han utilizado ampliamente en el campo emergente de los vehículos de nueva energía.

Los vehículos de nueva energía son una industria emergente a la que la industria automotriz mundial presta atención común. Existen ciertas diferencias en la construcción de los vehículos de nueva energía entre los países, pero su objetivo fundamental es dar rienda suelta a las ventajas de los vehículos de nueva energía, reducir la presión real sobre los recursos ambientales y promover el desarrollo sostenible de la economía doméstica. Hoy en día, la industria de los vehículos de nueva energía de nuestro país ha entrado en una nueva etapa de rápido desarrollo con escala grande y alta calidad. La mejora continua de las instalaciones de servicios de soporte hace que los vehículos de nueva energía sean más atractivos.

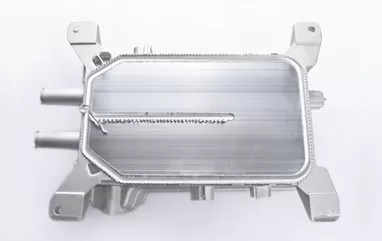

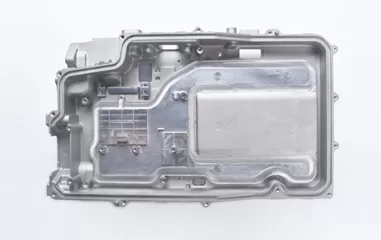

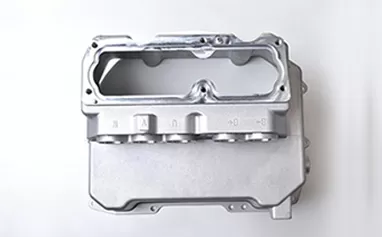

En los vehículos eléctricos, la carga es uno de los enlaces más importantes. Un módulo de carga eficiente y estable sin duda proporcionará un fuerte apoyo energético a los vehículos eléctricos.

Dificultades en la tecnología de diseño y fabricación de moldes

En el diseño y la fabricación de moldes, hemos encontrado problemas de todo tamaño. Algunos problemas pueden parecer menores, pero obviamente afectarán la calidad del producto, mientras que algunos problemas graves afectarán directamente la entrega del producto. Hemos seleccionado algunos problemas representativos para analizar, pero debido a la confidencialidad técnica, no podemos divulgarlos completamente. Por favor, entiendan.

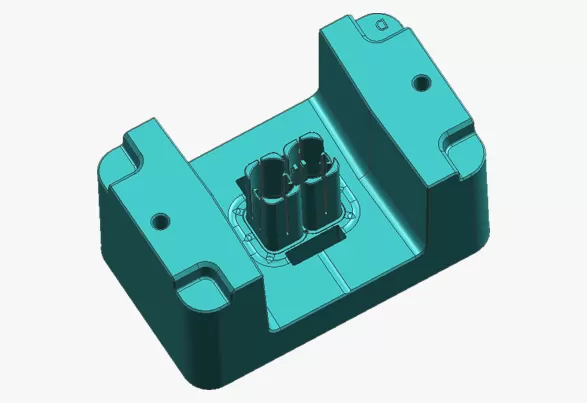

Problema: La estructura del producto es compleja y el método de enfriamiento tradicional no cumple con los requisitos. El ciclo de moldeo por inyección alcanza los 85 segundos y la deformación del producto es considerable.

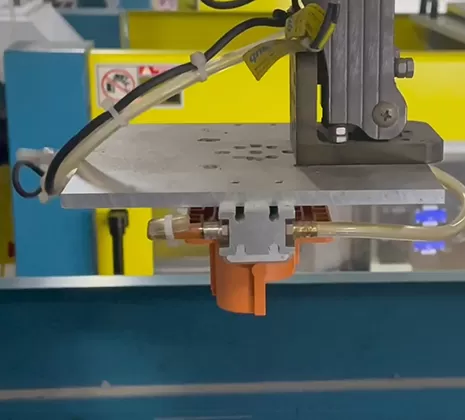

Plan de mejora: Los insertos del molde utilizan canales de refrigeración conformados impresos en 3D.

Resultado de la mejora: La deformación se reduce de 0,6 mm a un rango entre 0,08-0,12 mm, y el ciclo de moldeo por inyección se acorta de 85 segundos a 25 segundos.

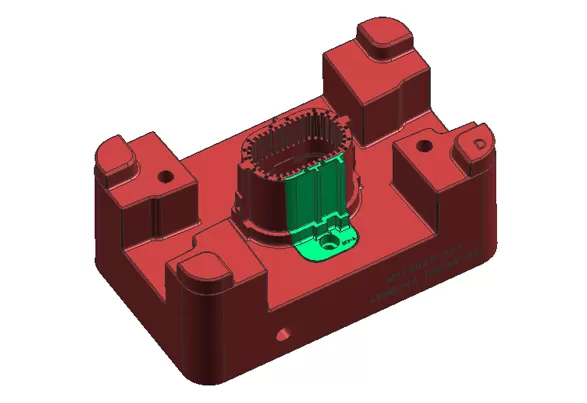

Problema: El molde tiene 5 productos. Después de producir uno de ellos, es necesario extraer el molde de la máquina para reemplazar los insertos intercambiables, y el molde se suelta del molde superior, causando paradas de producción.

Plan de mejora: Se diseñó la desmontaje de las piezas por el frente, permitiendo reemplazar el molde sin bajarlo.

Efecto de mejora: El tiempo de reemplazo original se redujo de 4 horas a 15 minutos.

Problema: El tamaño del insert de molde es de 7,4x6,5x51,83 mm. Las partes superior y media del insert se insertan y necesitan estar selladas. El insert se deforma durante el procesamiento. Incluso si las piezas se procesan y se colocan en el molde para la producción, aún se deformarán después de 2000 piezas, haciendo que el molde no pueda producirse.

Plan de mejora: Utilizar acero especial para el procesamiento y realizar un proceso de enfriamiento profundo después del procesamiento para garantizar la estabilidad dimensional y la ausencia de deformación.

Efecto de mejora: Anteriormente, el insert de molde needed to be replaced after 2000 piezas, pero ahora solo es necesario reemplazarlo después de 50.000 piezas tras la mejora.