Industria de fundición de aleación de zinc por presión

HXC es una empresa líder mundial en fabricantes de piezas de fundición de aleación de zinc. Hemos producido decenas de millones de productos de zinc fundidos, sin subcontratación, todos producidos internamente. El plazo de entrega rápido puede cumplir con 2 días. Contamos con un control de calidad estricto desde la fabricación del molde hasta el acabado de las piezas, y disponemos de equipos de acabado e inspección correspondientes. Nuestros expertos técnicos profesionales están encantados de resolver gratuitamente todo tipo de dificultades en los productos de los clientes. ¡Contáctenos ahora! La aleación de zinc se usa ampliamente en muchas industrias, como: automoción, electrodomésticos, teléfonos móviles, electrónica, equipos de belleza, productos eléctricos de cocina... etc.

La aleación de zinc tiene un punto de fusión bajo y se funde a una temperatura de 400℃. Es fácil de moldear en la fundición por presión. Durante el proceso de fusión, la aleación de zinc no adsorbe hierro. Posee excelentes propiedades de fundición, conductividad eléctrica, conductividad térmica, precisión dimensional, estabilidad, capacidad de fabricación de paredes delgadas, resistencia a la corrosión, reciclabilidad, alta resistencia y gran dureza. Además, el costo de las materias primas de la aleación de zinc es bajo, lo que la convierte en una elección ideal para reemplazar componentes fabricados por mecanizado, prensado, estampado y ensamblaje. En el proceso de fundición por presión, se pueden fabricar muchos componentes precisos de formas complejas con una superficie lisa después de la fundición. Las aleaciones de zinc utilizadas a largo plazo son: ZA-27, Zamak-2, Zamak-3, Zamak-5, Zamak-7, ZA-8 y ACuZinc-5.

ZA 27

Zamak 3

Zamak 7

Zamak 2

Zamak 5

ZA 8

HXC es la empresa más profesional en fundición de zinc por presión

Como uno de los mejores fabricantes de fundición de zinc por presión en China, HXC ofrece un servicio integral para piezas personalizadas de fundición de zinc, que incluye ingeniería, fabricación de moldes, producción de fundición de zinc, mecanizado de acabado posterior y tratamiento de superficies. Podemos proporcionar a nuestros clientes prototipos para la producción de fundición de zinc, producción en pequeña serie y producción en masa de fundición de zinc. Somos realmente buenos en esto.

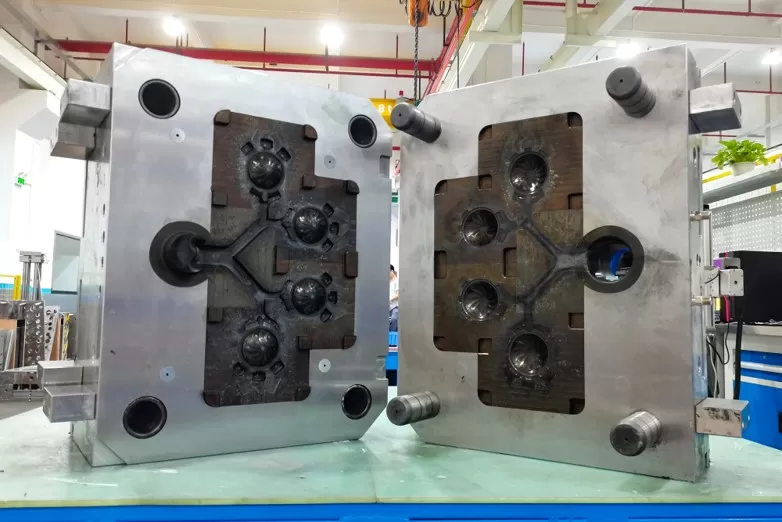

Molde para fundición de aleación de zinc por presión

Ofrecemos moldes de cavidad simple, moldes multicavidad, moldes en serie y también bases de molde MUD para la producción en serie pequeña de piezas fundidas de zinc.

Molde para fundición de aleación de zinc por presión

Ofrecemos moldes de cavidad simple, moldes multicavidad, moldes en serie y también bases de molde MUD para la producción en serie pequeña de piezas fundidas de zinc.

Tratamiento de superficie

Revestimiento resistente, revestimiento electrónico, cromado, acabado brillante y mate.

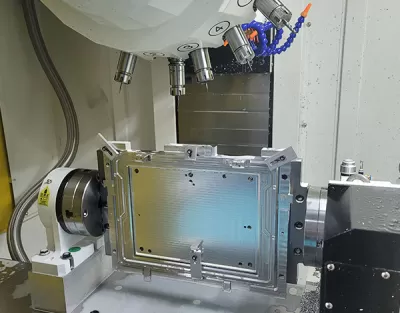

Post Machining

HXC is equipped with advanced CNC machining center, so we can do post CNC machining for dimensions require strict tolerance, to make specific components.

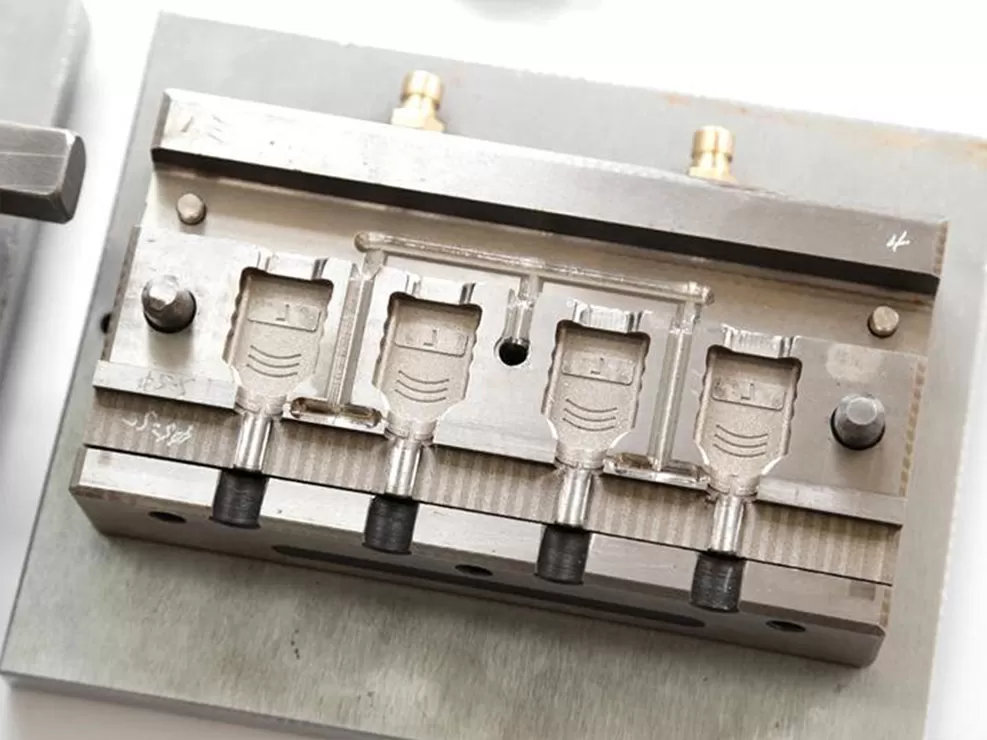

Molde de fundición de aleación de zinc por presión

Base de molde MUD, la llamamos matriz. La matriz es adecuada para la producción de bajo volumen porque se basa en la modularización y puede convertirse eficientemente durante el proceso. También ahorra tiempo y costos porque una base de molde MUD puede operar con dos o más moldes. Base de molde MUD HXC. Creamos una serie de almacenes de bases de molde MUD y nos preparamos para proyectos futuros. Las bases de molde MUD son gratuitas.

Molde familiar

Nuestro molde multicavidad puede producir piezas que comparten similitudes en material y tamaño, lo que lo hace adecuado para la producción de bajo volumen. Nuestra capacidad nos permite producir piezas de fundición de zinc sofisticadas en un solo ciclo. El molde familiar es una excelente opción para el moldeo por inyección y la fundición por presión porque es rentable no solo en la producción del molde, sino también en la producción de fundición.

Cortador intercambiable

Recibimos un pedido de 100 unidades de un cliente que solicitó piezas fundidas de zinc de pequeño tamaño en 3 versiones, con el mismo contorno pero nudos diversos. Le sugerimos probar el insert intercambiable, es decir, un molde compuesto por 3 insertos diferentes que son geométricamente distintos pero rápidos y fáciles de ensamblar. Después de fundir una versión, reemplazamos los insertos por otra versión.

HXC ofrece servicios OEM. Si tiene proyectos de fundición, desde lotes pequeños hasta grandes volúmenes de piezas de zinc fundido, envíe su consulta a Info@hxcmold.com hoy mismo, y nuestros ingenieros comerciales le responderán con una cotización lo antes posible.