El proceso de moldeado utiliza las características del caucho de silicona, como la alta elasticidad y la resistencia a altas temperaturas, para replicar prototipos con precisión y rapidez. Se utiliza ampliamente en campos como automoción, salud, aeronáutica, electrónica y productos digitales, iluminación, etc. Sus principales ventajas incluyen un ciclo de fabricación rápido, bajo costo y un rendimiento cercano al de los productos inyectados. Es adecuado para la producción en pequeña serie, ingeniería inversa, verificación de moldes, etc., lo que puede acortar el ciclo de investigación y desarrollo y reducir los costos de I&D.

El moldeo al vacío se realiza en condiciones de vacío para producir piezas fundidas de primera calidad sin burbujas, con textura suave y libres de defectos

"El moldeo de poliuretano, también conocido como moldeo al vacío, es un proceso de fundición en pequeñas series ampliamente valorado por su adaptabilidad, siendo crucial para aplicaciones que abarcan desde dispositivos médicos hasta componentes interiores de automóviles y aeronaves."

El proceso de moldeo al vacío consiste en dar forma a diversas resinas libres de aire (poliuretano, epoxi o silicona) mediante la extracción completa del aire del molde mediante una bomba o dispositivo similar.

Ofrece muchas ventajas en comparación con los métodos de fabricación tradicionales, entre ellas costos más bajos, tiempos de producción más rápidos y la capacidad de producir piezas complejas con detalles complicados.

Moldeo al vacío

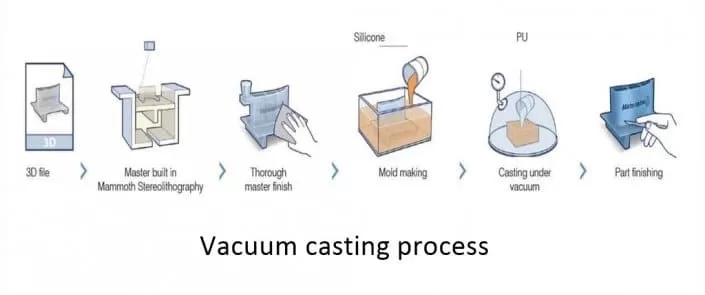

Flujo del proceso de moldeo al vacío

1.Creación de formas 3D o geometrías mediante modelado.

2.Utilización del modelo 3D como referencia para crear un modelo maestro de alta calidad.

3.Fabricación del molde de silicona basado en el modelo maestro.

4.Mezcla y vertido del material de fundición.

5.Acabado de piezas fundidas tras el curado y desmoldeo.

Modelado 3D

Build Master Model

Fabricación del molde de silicona

Los materiales de fundición se mezclan y vierten

Curado y desmoldeo de la fundición

Aplicación del vaciado en vacío

Vacuum casting process is used in various industries because of its versatility. Its ability to produce complex and accurate components makes it ideal for delivering superior results.

Industria aeroespacial.

Debido a su precisión, repetibilidad y capacidad para manejar detalles complejos, el vaciado en vacío puede fabricar con éxito componentes aeronáuticos de precisión, incluidos sistemas de combustible, conductos de aire y componentes exteriores de aviones.

2.Equipo médico.

El vaciado en vacío es ideal para la fabricación de piezas y componentes complejos en el campo médico, como implantes médicos y prótesis.

Industria automotriz.

Los componentes automotrices con gran detalle, como los colectores de admisión, los sistemas de escape y las piezas de carrocería, pueden beneficiarse de la precisión y consistencia del vaciado en vacío con silicona en la industria automotriz.

4.Industria alimentaria y bebidas.

La industria alimentaria y de bebidas utiliza habitualmente el vaciado en vacío para producir envases alimentarios, recipientes, latas, tazas, botellas, vasos y otras necesidades en las instalaciones de producción alimentaria.

Industria electrónica.

La resistencia a los impactos y al calor del poliuretano hace que el vaciado en vacío sea la primera opción para la fabricación de carcazas de dispositivos electrónicos.

Fabricación de bienes de consumo.

Los bienes de consumo, como juguetes y equipos deportivos, pueden fabricarse perfectamente y ser aptos para su aplicación mediante el proceso de vaciado en vacío.