Equipo de Diseño Ingenieril

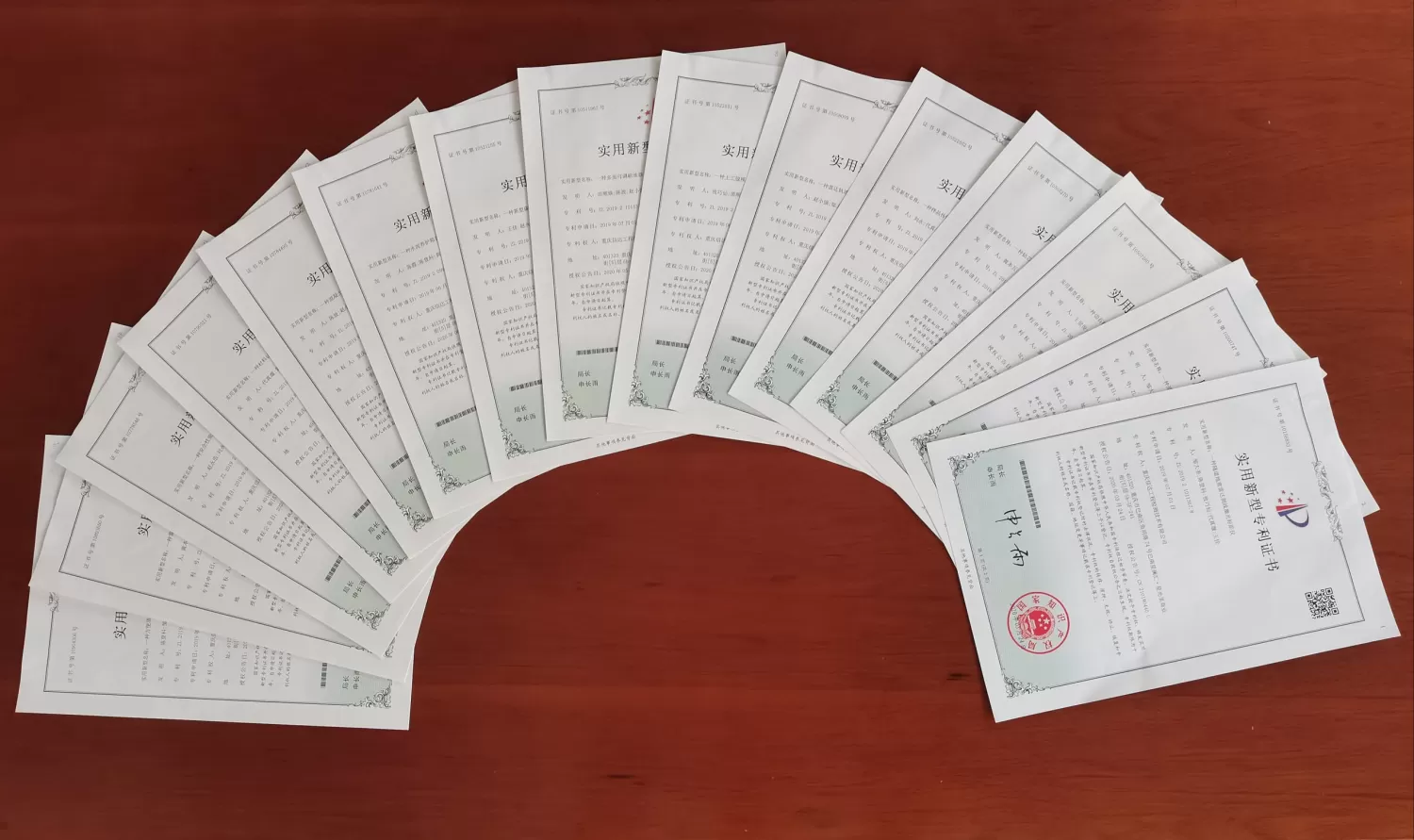

El equipo de diseño ingenieril de la empresa cuenta con más de 35 personas, incluidos diseñadores veteranos con más de diez años de experiencia y talentos de alto nivel del Distrito Bao'an, Shenzhen. HXC ha obtenido más de 20 patentes nacionales. Después de 18 años de desarrollo, tiene evidentes ventajas técnicas en los siguientes aspectos.

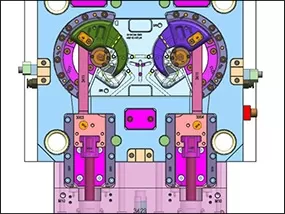

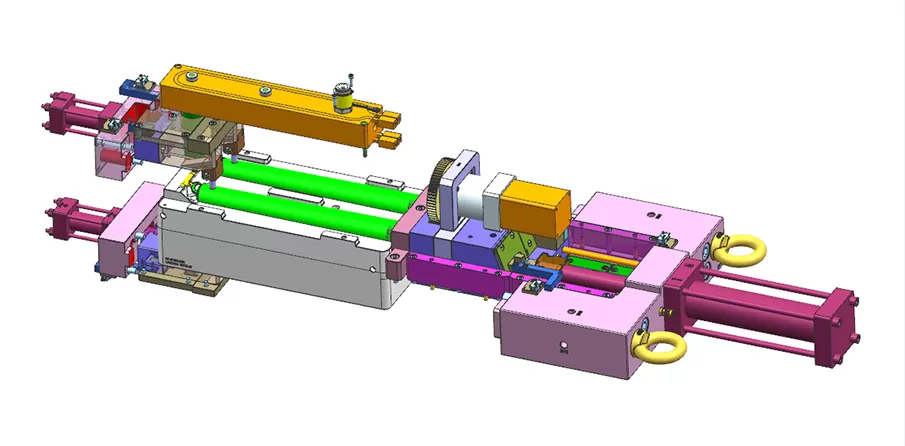

Estructura de molde compleja

Podemos procesar diversos moldes con estructuras complejas para satisfacer las necesidades de producción de diferentes clientes.

En este ejemplo: la longitud del producto es de 600 mm y el núcleo central está sellado. La dificultad radica en garantizar que el núcleo del producto no sea excéntrico y que el extremo del núcleo deba ser atornillado. En cuanto a la estructura del molde, el extremo frontal es soportado por un cilindro para sostener el núcleo. Antes de llenar con caucho, se retira el cilindro y se vuelve a llenar, luego el núcleo se acciona mediante un motor servo para dar la vuelta al tornillo.

iseño y procesamiento de moldes de alta precisión

En este caso, diseñamos y fabricamos un molde de inyección de alta precisión de 10 ml para tubos de recolección de virus para Daan Gene, que se utiliza para la prueba de ácido nucleico del nuevo coronavirus. Hemos entregado 5 conjuntos. También se ha lanzado el molde de inyección de alta precisión de 30 ml para tubos de recolección de virus, y hasta ahora se han entregado 6 conjuntos.

La precisión dimensional de los moldes de alta precisión alcanza 0,002 mm.

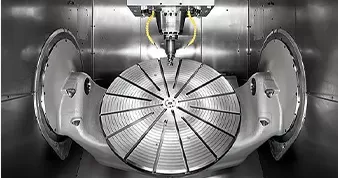

En cuanto al equipo, contamos con centro de mecanizado CNC de 5 ejes HERMLE, máquina de chispeo AGIE, máquina de chispeo Sodick, Okuma, FANUC y otro equipo de procesamiento de moldes de precisión para garantizar la precisión de procesamiento del molde.

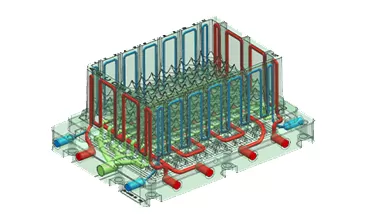

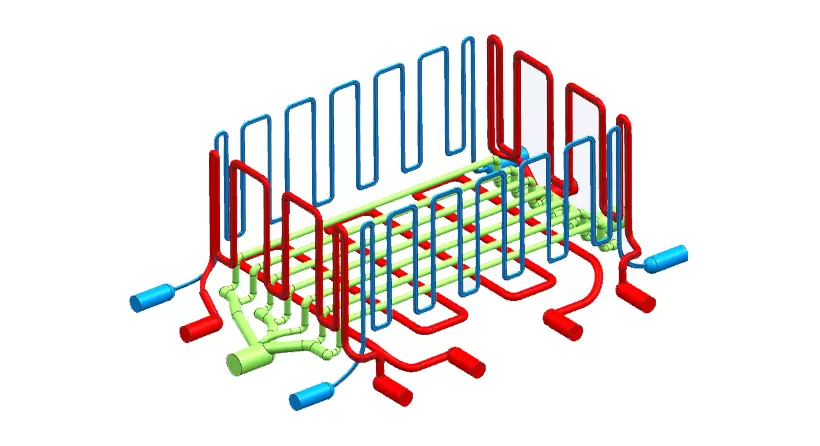

Tecnología de Enfriamiento Conformal

En la fabricación de moldes, el método tradicional de enfriamiento solo puede agregar canales de agua rectos en la zona más gruesa de la base del molde, y la posición de pared delgada no puede enfriarse, lo que resulta en marcas de hundimiento local y un largo tiempo de enfriamiento. La superficie del molde para fundición es una estructura de pared delgada, y el método tradicional de procesamiento de canales de agua de enfriamiento no puede lograr la adición de canales de agua dentro de la estructura de pared delgada, por lo que se requiere impresión 3D metálica para satisfacer el enfriamiento completo de cada parte. La impresión 3D metálica se utiliza para lograr el procesamiento de canales de enfriamiento conformes en la posición de pared delgada del insert de molde. A través de este método de ajuste, se producen diversos núcleos y canales especiales dentro del insert con la ayuda de la tecnología de impresión 3D, y su estructura y forma se adaptan perfectamente a la geometría del insert especial y a su función en el molde. Para lograr una mayor eficiencia de ajuste, el canal de flujo debe estar cerca de la superficie exterior del componente. Después de un análisis preliminar y un diseño de optimización, el canal de agua interno del molde tiene un mejor efecto de enfriamiento.

Gestión de la deformación térmica durante el procesamiento