El proceso de moldeado utiliza las características del caucho de silicona, como la alta elasticidad y la resistencia a altas temperaturas, para replicar prototipos con precisión y rapidez. Se utiliza ampliamente en campos como automoción, salud, aeronáutica, electrónica y productos digitales, iluminación, etc. Sus principales ventajas incluyen un ciclo de fabricación rápido, bajo costo y un rendimiento cercano al de los productos inyectados. Es adecuado para la producción en pequeña serie, ingeniería inversa, verificación de moldes, etc., lo que puede acortar el ciclo de investigación y desarrollo y reducir los costos de I&D.

Fundición al vacío

El vacío de fundición, también conocido como moldeo al vacío, es un proceso de desgasificación, agitación, precalentamiento y fundición del material de fundición en condiciones de vacío, seguido de un proceso de curado y moldeado secundario durante 2 a 3 horas en un horno de temperatura constante entre 60℃ y 80℃. Es adecuado para la producción piloto en pequeña serie durante el proceso de desarrollo del producto, así como para piezas de muestra piloto con estructuras relativamente complejas, espesores de pared uniformes y que cumplen con ciertos requisitos funcionales.

En este proceso, una bomba o dispositivo similar extraerá todo el aire del molde.

Ofrece muchas ventajas en comparación con los métodos de fabricación tradicionales, entre ellas costos más bajos, tiempos de producción más rápidos y la capacidad de producir piezas complejas con detalles complicados.

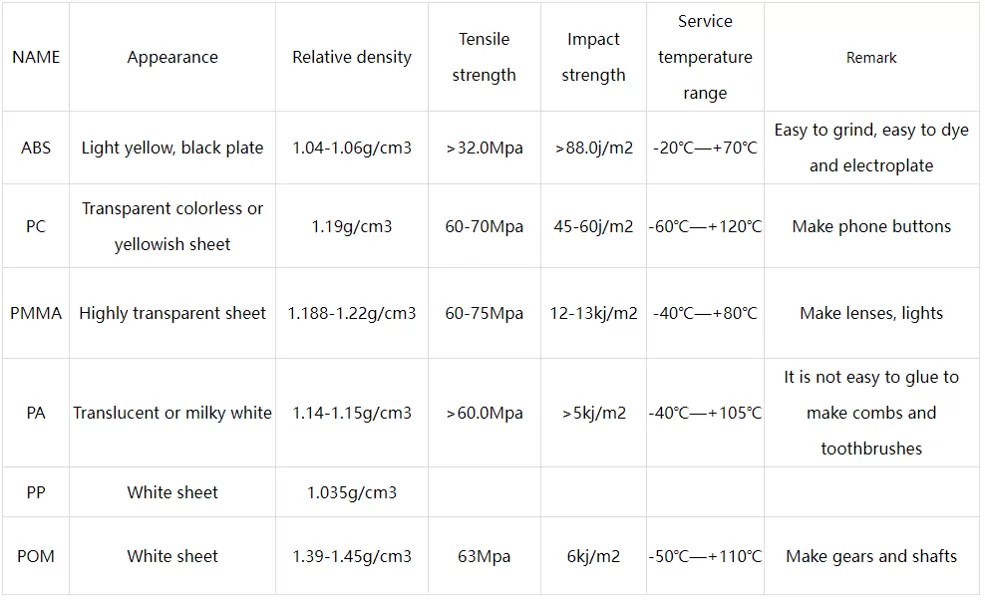

Materiales del producto:

The casting materials are similar to molding materials such as ABS, ABS+PP, PP, PMMA, etc.

Precisión de mecanizado:

La precisión estándar de replicación es de ±0.20mm/100mm.

Espesor de la muestra fundida:

El espesor óptimo es de 4-6 mm, y el espesor máximo de fundición es de 10 mm.

¿Cómo seleccionar la fundición al vacío?

Los desarrolladores de productos deben elegir utilizar la fundición al vacío solo cuando necesiten producir una pequeña lote de 10 a 20 piezas con una calidad cercana a la de las piezas de plástico. Esto puede evitar eficazmente el largo plazo de entrega y los altos costos de procesamiento asociados con la fabricación de moldes de inyección. Es muy adecuado para aplicaciones como la ingeniería inversa y la verificación de moldes.

Eficiencia temporal:

Con un prototipo disponible: la muestra puede producirse en 48 horas.

Sin prototipo: la muestra puede producirse en 72 horas.

Ventajas de la fundición al vacío

Bajo costo de moldes

El molde puede completarse en pocos días.

Muchos tipos de resinas de poliuretano pueden usarse para fundición, incluyendo sobremoldeo.

Las réplicas fundidas tienen una alta precisión y una excelente textura de superficie.

El molde es duradero y puede usarse para fabricar 20 copias o más.

Es muy adecuado para modelos de ingeniería, muestras y prototipado rápido.

Título: Procedimiento de procesamiento de fundición al vacío

El proceso de producción se divide en cuatro pasos en total: precalentamiento del molde de silicona, predegasificación del material de fundición, fundición y curado

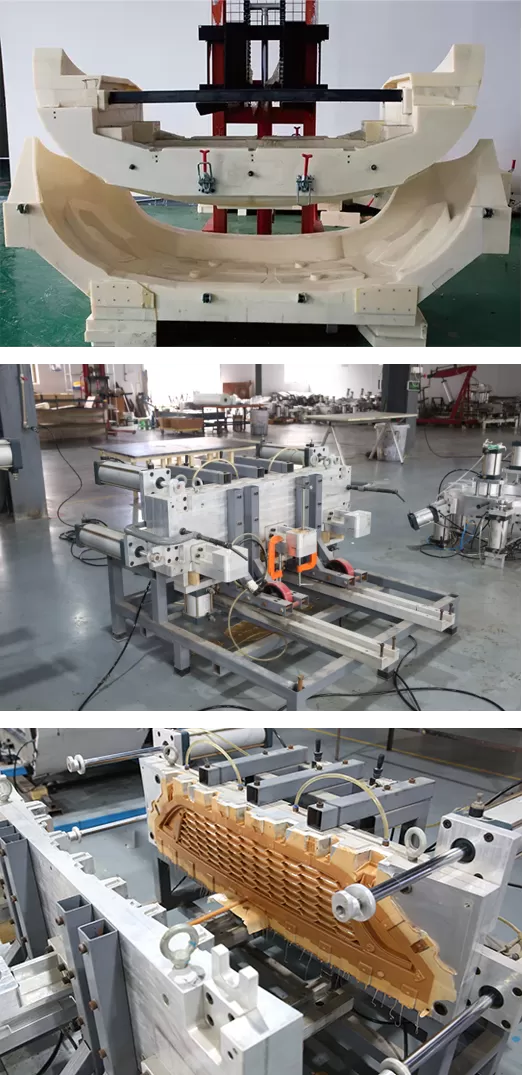

Paso 1. Fabricación de moldes de silicona

Precaliente el molde de silicona a 60-70℃ con anticipación. Cuando la temperatura del molde es demasiado baja, se producirá un curado incompleto, lo que resultará en propiedades físicas deficientes. La temperatura del molde está directamente relacionada con la precisión dimensional de las piezas probadas.

Paso 2. Predegasificación del material de fundición

Realice un tratamiento de desgasificación al vacío durante más de 30 minutos respectivamente para los dos líquidos, A y B, en una cámara de vacío.

Paso 3. Fundición

Coloque los recipientes llenos de líquido A y líquido B respectivamente en la cámara de trabajo. Después de evacuar la cámara de trabajo hasta un estado de vacío, remueva el líquido B de vez en cuando para que se desgasifique durante 5-10 minutos. Verter el líquido A en el líquido B y remover durante 30-40 minutos, luego verter rápidamente la mezcla en el molde de goma de silicona. Y realice la operación de restaurar la presión atmosférica entre 1 minuto y 1 minuto y 30 segundos a partir del inicio de la mezcla.

Paso 4. Curación

Después de curarse durante 30-60 minutos en un horno de temperatura constante a 60-70℃, el molde puede desmoldarse. Si es necesario, realice un curado secundario durante 2-3 horas en un horno de temperatura constante a 70-80℃.

Parámetros técnicos:

Molde de silicona (con una vida útil de 10 a 100 piezas).

Material de fundición: poliuretano bicomponente PU. Materiales actualmente utilizados: resina de poliuretano AXSON, resina de poliuretano Hei-cast.

Propiedades físicas: piezas transparentes similares a ABS, similares a PP, similares a nailon, similares a PMMA/PC, piezas de goma blanda (40-90 Shore D), piezas resistentes a altas temperaturas (150℃), materiales ignífugos, etc.

Tiempo de trabajo general: 1-4 horas por pieza.

Precisión estándar de replicación: ±0.20mm/100mm.

Espesor de la muestra fundida: el mínimo es 0.5mm, y el rango óptimo es 1.5mm-5mm.

Pieza fundida máxima: 2000mmX1200mmX1000mm

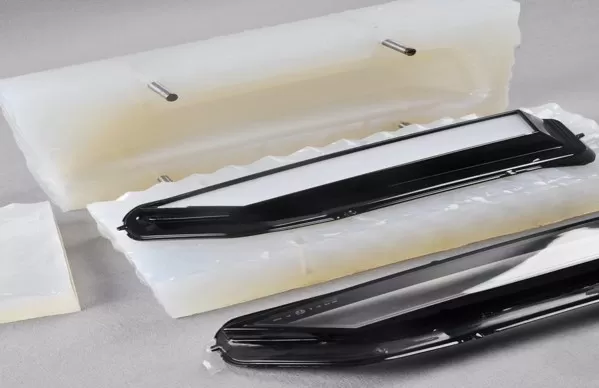

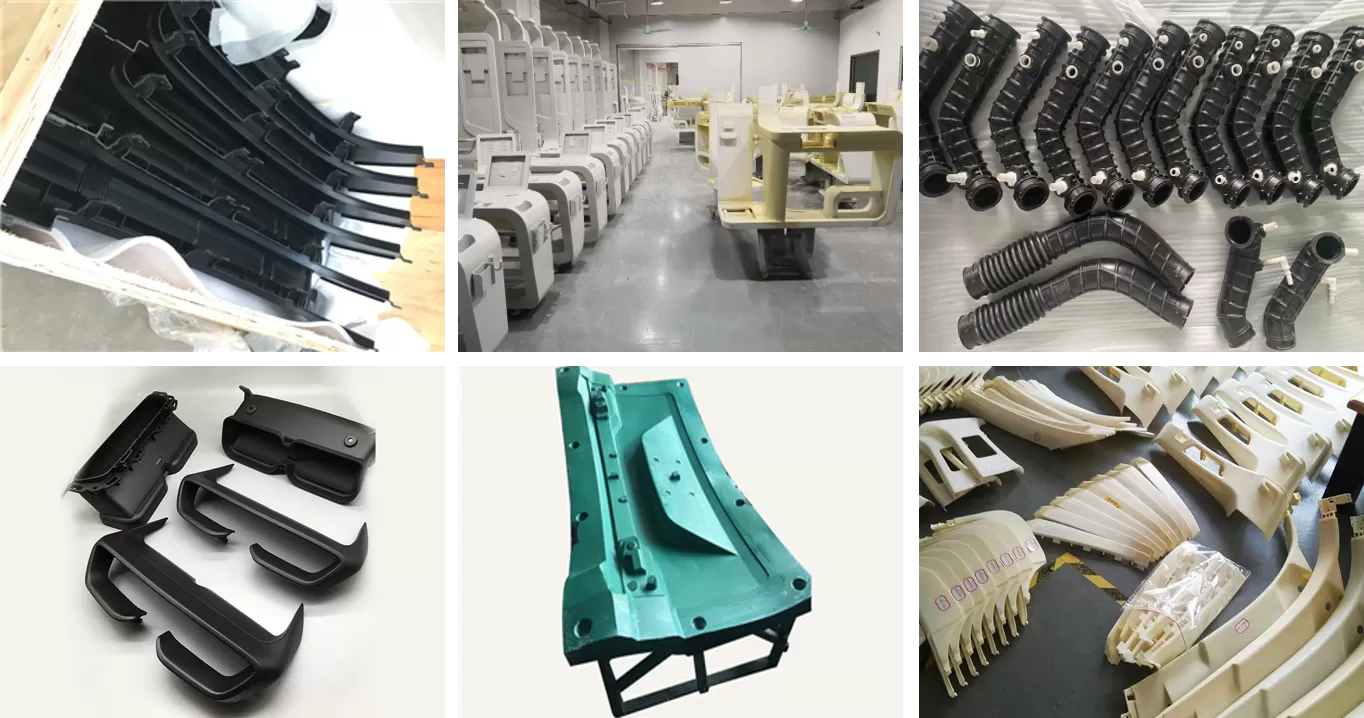

Exhibición de productos moldeados

Moldura por inyección de reacción a baja presión

Se refiere a un proceso tecnológico en el que dos materiales bicomponentes con alta actividad química y baja masa molecular relativa se mezclan por impacto y luego se inyectan en un molde cerrado a temperatura ambiente y baja presión. Se completan reacciones químicas como polimerización, reticulación y curado para formar el producto. Este nuevo proceso que combina la reacción de polimerización con la inyección moldeada tiene características como alta eficiencia de mezcla de materiales, buena fluidez, preparación flexible de materias primas, ciclo de producción corto y bajo costo. Es adecuado para la producción de productos grandes de pared gruesa.

Ventajas de la fundición a baja presión

La fundición a baja presión tiene muchas ventajas. Estas incluyen la capacidad de fabricar rápidamente una gran cantidad de piezas, alta calidad de superficie, una amplia variedad de resinas disponibles para selección, flexibilidad de color y herramientas duraderas que pueden usarse durante muchos años.

Materiales comunes utilizados en el proceso de moldeo

Procedimiento del proceso

El proceso de RIM (moldeo por inyección de reacción) es el siguiente: los monómeros o prepolímeros entran en la cabeza de mezcla en estado líquido a través de bombas dosificadoras en una proporción determinada para mezclarse. Después de que la mezcla se inyecta en el molde, reacciona rápidamente y se reticula y cura dentro del molde. Después del desmoldeo, se convierte en un producto RIM.

(1) Almacenamiento. Las disoluciones madre bicomponentes utilizadas en el proceso RIM generalmente se almacenan separadamente en dos recipientes de almacenamiento a una temperatura determinada. Los recipientes de almacenamiento son generalmente recipientes a presión. Cuando no se encuentra en el proceso de moldeo, las disoluciones madre generalmente circulan continuamente en los recipientes de almacenamiento, intercambiadores de calor y cabezas de mezcla bajo una baja presión de 0.2 a 0.3 MPa. Para el poliuretano, la temperatura de la disolución madre es generalmente de 20 a 40°C, y la precisión de control de temperatura es de ±1°C.

(2) Dosificación. La dosificación de las disoluciones madre bicomponentes generalmente se completa mediante un sistema hidráulico. El sistema hidráulico está compuesto por bombas, válvulas y componentes auxiliares. Durante la inyección, la presión también debe convertirse en la presión requerida para la inyección mediante un dispositivo de conversión de alta y baja presión. Las disoluciones madre son dosificadas y expulsadas por una bomba hidráulica cuantitativa, y se requiere que la precisión de dosificación sea al menos de ±1.5%, y preferiblemente controlada dentro de ±1%.

(3) Mezcla. En el moldeo de productos RIM, la calidad de los productos depende en gran medida de la calidad de mezcla de la cabeza de mezcla, y la capacidad de producción depende completamente de la calidad de mezcla de la cabeza de mezcla.

(4) Relleno del molde. La característica del material de inyección por reacción al rellenar el molde es que la velocidad de flujo del material es muy alta. Por este motivo, se requiere que la viscosidad de la disolución madre no sea demasiado alta. Por ejemplo, la viscosidad de la mezcla de poliuretano durante el rellenado del molde es aproximadamente 0.1 Pa.s. Control de flujo: 600g/s.

(5) Curado. La mezcla de poliuretano bicomponente tiene una alta reactividad después de ser inyectada en la cavidad del molde y puede completar el curado y la conformación en un tiempo muy corto. Sin embargo, debido a la mala conductividad térmica de los plásticos, una gran cantidad de calor de reacción no puede disiparse de manera oportuna. Por lo tanto, la temperatura interna del producto moldeado es mucho más alta que la temperatura de la superficie, lo que hace que el curado del producto moldeado proceda de adentro hacia afuera; se debe aprovechar al máximo la función de intercambio térmico del molde para disipar el calor. El tiempo de curado en el molde de inyección por reacción está determinado principalmente por la formulación del material de moldeo y el tamaño del producto. Además, los productos de inyección por reacción necesitan someterse a un curado térmico secundario después de ser desmoldeados del molde.

Parámetros técnicos:

Applicable Molds: Resin molds (more than 100 pieces); ABS molds (more than 300 pieces); Aluminum alloy molds (more than 1,000 pieces).

Material de fundición: poliuretano bicomponente PU. Materiales actualmente utilizados: HD-PU4210, DCP-RIM, AXSON-RIM 875.

Physical Properties: Similar to PP/ABS. The products have the characteristics of aging resistance, strong impact resistance, high fitting degree, easy loading and unloading, etc.

Presión de inyección: aproximadamente 10MPa. Control de flujo: 600g/s.

Tiempo de trabajo general: 15-30 minutos por pieza. La temperatura de desmoldeo puede controlarse por debajo de 40°C. Después del desmoldeo, las piezas pueden alcanzar el mejor rendimiento cuando se curan en un entorno de 80°C durante 2-4 horas.

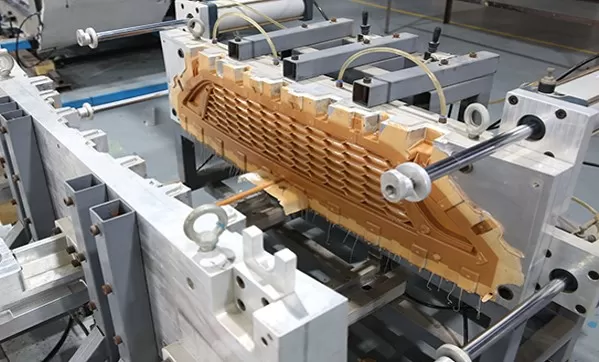

Exhibición de productos automotrices RIM

Exhibición de otros productos RIM

Equipo de detección

Cómo elegir entre fundición por vacío y fundición a baja presión

Al elegir entre la fundición por vacío y la fundición a baja presión (RIM), es necesario considerar de forma integral factores como los requisitos del producto, la escala de producción y el presupuesto de costos. A continuación, se presentan las diferencias fundamentales entre ambas y sus escenarios aplicables:

1: Fundición por vacío

Características del proceso:

Utilizando un molde de silicona, se realizan la desgasificación y la fundición en un entorno de vacío, y se lleva a cabo un curado secundario para el moldeo.

El costo del molde es bajo y el ciclo de producción es corto (se completa en pocos días), pero la vida útil es limitada (aproximadamente 20-30 piezas).

Es adecuado para la producción piloto en pequeña serie de piezas con estructuras complejas y espesor de pared uniforme.

Escenarios aplicables:

Producción en pequeña serie (como 10-20 piezas), utilizada para la verificación de desarrollo de productos o necesidades a corto plazo.

Piezas de estructura compleja (como componentes interiores de automóviles, carcazas de dispositivos médicos y piezas de robots).

Piezas que requieren goma blanda o tratamiento de superficie especial (como pintura y galvanoplastia).

Ciclo de fabricación:

Generalmente, cuando hay un prototipo, proporcionaremos muestras calificadas en 48 horas. Cuando no hay prototipo, el tiempo para proporcionar muestras no excederá las 72 horas.

Ventajas:

Responder rápidamente a los cambios de diseño y reducir el costo de prueba y error.

Puede replicar prototipos de alta precisión, y la calidad de la superficie es cercana a la de los productos inyectados.

2: Fundición a baja presión (RIM)

Características del proceso:

Utilizando moldes de resina, ABS o aleación de aluminio, se mezclan y curan materiales poliuretanos bicomponentes bajo baja presión.

El molde tiene una larga vida útil (más de 100 piezas para moldes de resina y más de 1.000 piezas para moldes de aleación de aluminio), por lo que es adecuado para la producción en lotes medianos.

Tiene una alta eficiencia de producción, una excelente calidad de superficie y puede realizar el moldeo de productos grandes de pared gruesa.

Escenarios aplicables:

Producción en lotes medianos (100-1.000 piezas), como piezas de automoción, carcazas de electrodomésticos, equipos de fitness, etc.

Piezas de cubierta de estructura simple pero alta resistencia o piezas grandes (como carcazas de dispositivos médicos).

Materiales que requieren propiedades especiales (como resistencia a altas temperaturas, resistencia al fuego y resistencia a impactos).

Ventajas:

El costo es menor que el de la inyección, por lo que es adecuado para la producción de piezas grandes cuando no se ha alcanzado la cantidad de apertura de moldes.

Soporta la selección de una variedad de resinas, y el producto tiene dimensiones estables y poca deformación.

Ciclo de fabricación:

Esto depende de la complejidad del diseño de la herramienta y del tipo de material utilizado para fabricarla. Si la estructura del producto es simple y el material es P20, podemos controlar el ciclo de fabricación en una semana. Para materiales de acero duro o materiales que requieren tratamiento térmico, el ciclo generalmente no excederá los 15 días hábiles. Y las formas complejas o texturas de superficie avanzadas pueden tardar tres semanas.