Soluciones de Iluminación Artística

2025-03-06

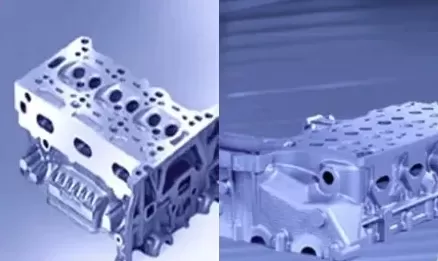

Estudio de Caso: Porosidad por Contracción en Fundidos de Hierro Dúctil

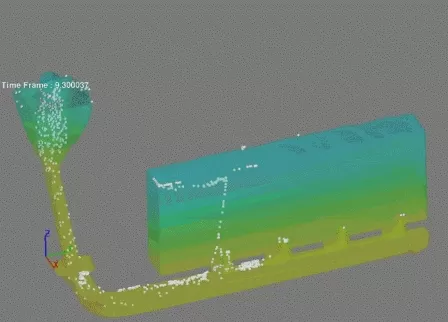

2025-03-11Rastreo de burbujas en el sistema de vertido de fundición por gravedad

Los clientes de HXC provienen de diversos sectores industriales en todo el mundo. Comprendemos la importancia de una mentalidad internacional, integridad, sinceridad y una actitud de "sin excusas". Es esta mentalidad de servicio la clave para mantener una colaboración de larga duración con nuestros clientes. asumimos la responsabilidad y tratamos los productos de nuestros clientes como si fueran nuestro propio negocio.

Nuestros servicios abarcan la fabricación de prototipos, mecanizado CNC, fabricación de moldes, moldeo por inyección, fundición por presión, fabricación y estampado de chapa metálica, extrusión, montaje de productos, así como una variedad de servicios de tratamiento de superficie.

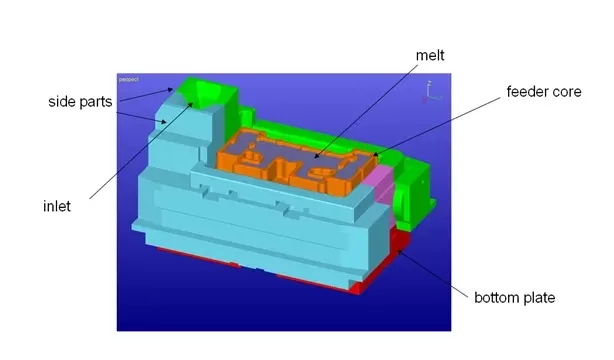

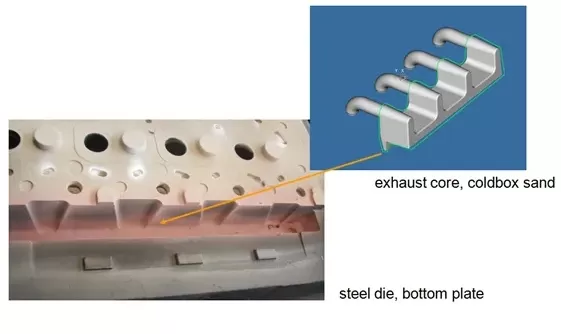

Descripción del cuerpo del molde

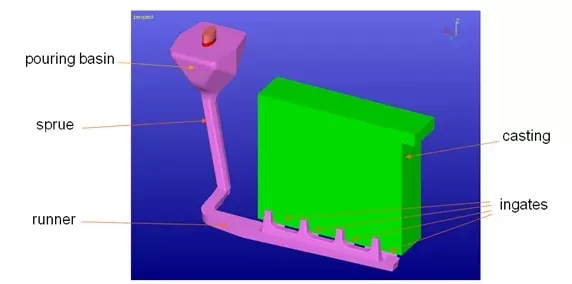

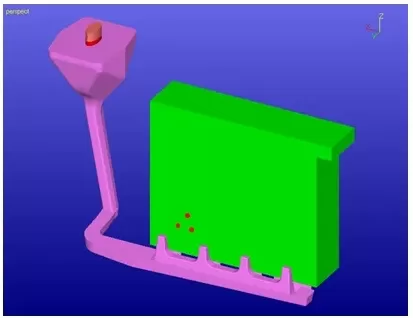

Sistema de fundición

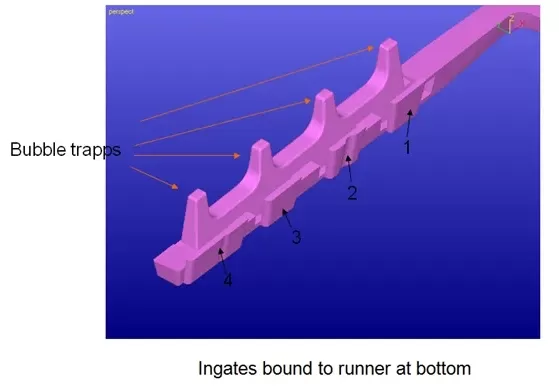

Diseño de puerta

La compuerta está conectada al moldeo por el fondo del canal de vertido, y se ha diseñado una zona de reunión de burbujas en el centro de cada compuerta.

Descripción de la posición de conexión del cuerpo del molde

Descripción del problema

1、Después de que el moldeo se solidifica, se producen defectos de encogimiento en el área entre la compuerta 1 y la compuerta 2.

2、Espero utilizar FLOW-3D CAST para comprender la causa del encogimiento.

Causas del encogimiento en los moldeos

Revisión de las cuatro soluciones anteriores para las cavidades de encogimiento

- 1、Huecos de encogimiento

- 2、Considerar el encogimiento durante la solidificación

- 3、Encogimiento por precipitación de gas

- 4、Permitir que el metal fundido libere gas antes del vertido

- 5、Escape de gas del núcleo de arena y encogimiento

- 6、Principalmente procedente del gas generado por el adhesivo

- 7、La mayoría de las cavidades de encogimiento están distribuidas uniformemente

- 8、Encogimiento por aire

- 9、Se produce una zona de baja presión durante el proceso de moldeo, y el gas es aspirado desde la superficie de unión.

- 10、Área del canal de vertido

- 11、Área de la compuerta

- 12、Las burbujas seguirán generándose durante el proceso de vertido.

Confirmación de la causa

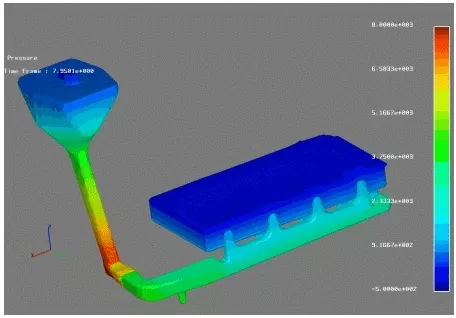

Análisis 1: Suponer que el cambio de presión del metal líquido durante el proceso de vertido lleva gas al moldeo.

1、Si la presión en el canal de vertido y la compuerta es mayor que la presión atmosférica, es imposible aspirar gas desde la superficie de unión.

2、Si la velocidad de flujo en la posición de la compuerta es la misma, las burbujas deberían generarse uniformemente en cada posición de la compuerta.

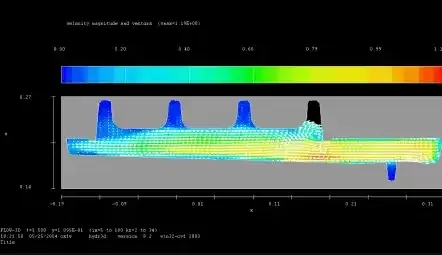

Distribución de la velocidad de flujo en el área de la compuerta

Cambios de presión en el sistema de canales de vertido

Los resultados muestran que la diferencia de presión no debería traer gas.

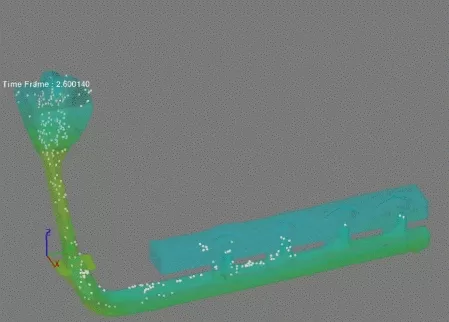

Análisis 2: Suponer que el metal fundido lleva gas al moldeo en el canal de vertido durante el vertido.

1、Gas existente en el área de la bocaza

2、¿Se lavarán estos gases hacia el área del canal de vertido?

3、Si estos gases son lavados hacia el área del canal de vertido y entran a la compuerta, ¿se concentrarán en ciertas áreas? ¿O están distribuidos uniformemente?

4、¿El tamaño de las burbujas afecta la concentración?

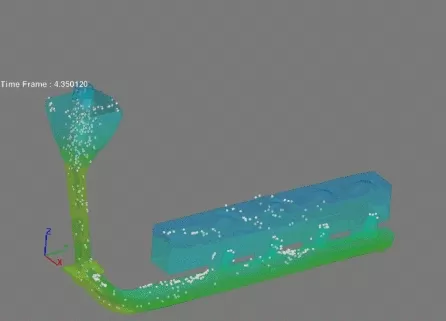

5、Configuraciones de simulación del análisis

6、Las burbujas se generan a una velocidad uniforme en la posición de la copa de vertido.

7、Densidad: 10 veces la densidad del aire

8、Diseño dimensional: 0,3 mm, 0,5 mm, 0,8 mm

9、Aplicación parcial (el movimiento del fluido no se verá afectado por las burbujas) / acoplamiento completo (el movimiento del fluido se verá afectado por el movimiento de las burbujas)

Simulación de burbujas abiertas

- Burbujas generadas por debajo de la entrada a una tasa constante

- Densidad: 10 veces la densidad del aire (corteza de óxido)

- Tamaño (diámetro): 0,3 mm, 0,5 mm, 0,8 mm

- Interacción parcial / interacción completa

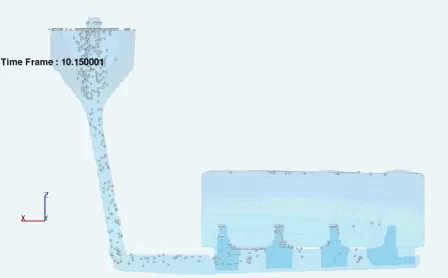

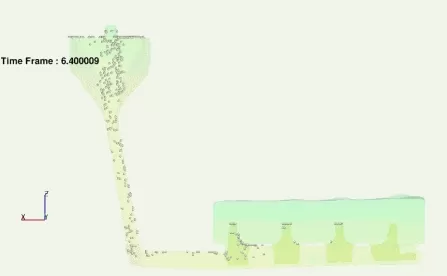

Diseño de compuerta A, tamaño de burbuja 0,5 mm, acoplamiento completo.

Diseño de compuerta A, tamaño de burbuja 0,8 mm, acoplamiento completo.

Diseño de compuerta B, tamaño de burbuja 0,3 mm, acoplamiento completo.

Diseño de compuerta B, tamaño de burbuja 0,5 mm, acoplamiento completo.

Diseño de compuerta B, tamaño de burbuja 0,8 mm, acoplamiento completo.

Conclusión

1、Se predijo inicialmente que las burbujas eran defectos generados durante el proceso de solidificación del moldeo.

2、A partir de la simulación numérica, se confirmó la causa real de las burbujas.

3、El sistema de vertido se puede optimizar para reducir el problema de generación de burbujas.