Prototipo de modelo automovilístico de alta precisión

2025-04-09

Caso de procesamiento de prototipos automotivos: piezas de carcasas

2025-04-14Molde de silicona: ahorra tiempo y esfuerzo en la producción en pequeñas cantidades

El moldeo con silicona, también conocido como colado al vacío o moldeo al vacío, es un proceso que se realiza en un entorno de vacío. Implica el desgasificado, agitación, precalentamiento y moldeo del material colable, seguido de un curado secundario en un horno a temperatura constante. De esta manera, las piezas de plástico producidas pueden alcanzar requisitos de resistencia y dureza similares a los de materias primas como el ABS.

Este proceso se utiliza principalmente en el desarrollo de nuevos productos y en escenarios de producción a pequeña escala, ya que permite fabricar piezas plásticas con un rendimiento similar al de los productos moldeados por inyección. Además, los moldes de silicona también permiten la combinación de colores para satisfacer diversas necesidades de producción según los requerimientos del cliente.

Materiales utilizados

ABS, PP, PC y goma blanda, etc.

Ventajas del proceso

Los moldes de silicona son una elección ideal para lotes pequeños de prototipos de plástico de alta calidad. No solo pueden verificar rápidamente la viabilidad del diseño del producto, sino que también ayudan a los clientes a personalizar piezas en lotes pequeños de la manera más rápida y económica cuando la cantidad demandada no cumple los requisitos para abrir moldes de acero.

- a. Abrevia significativamente el ciclo de desarrollo del producto. Al adoptar la tecnología de reproducción de moldes, los prototipos del producto pueden formarse rápidamente, acelerando así el proceso de prueba y verificación. Esto no solo ahorra valiosos recursos de tiempo, sino que también mejora la eficiencia de investigación y desarrollo (I+D), lo que permite lanzar los productos al mercado con más rapidez.

- b. Reduce eficazmente el costo de desarrollo y fabricación del producto. En comparación con los métodos tradicionales de fabricación, la reproducción de moldes puede reducir el consumo de materiales brutos y detectar y corregir problemas potenciales en las etapas iniciales del diseño del producto, evitando así costos caros de modificación en etapas posteriores.

- c. Ayuda en la flexibilidad de diseño. Al fabricar un prototipo real del producto, los diseñadores pueden evaluar de manera más intuitiva la apariencia y el rendimiento del producto, y luego realizar los ajustes y optimizaciones necesarios en el diseño. Esto no solo mejora la precisión del diseño, sino que también mejora la competitividad del producto en el mercado.

- d. Alto grado de restauración y alta precisión del producto. La estructura, los detalles y la textura del prototipo se pueden replicar con precisión para proporcionar piezas moldeadas por inyección de alta calidad y alta precisión.

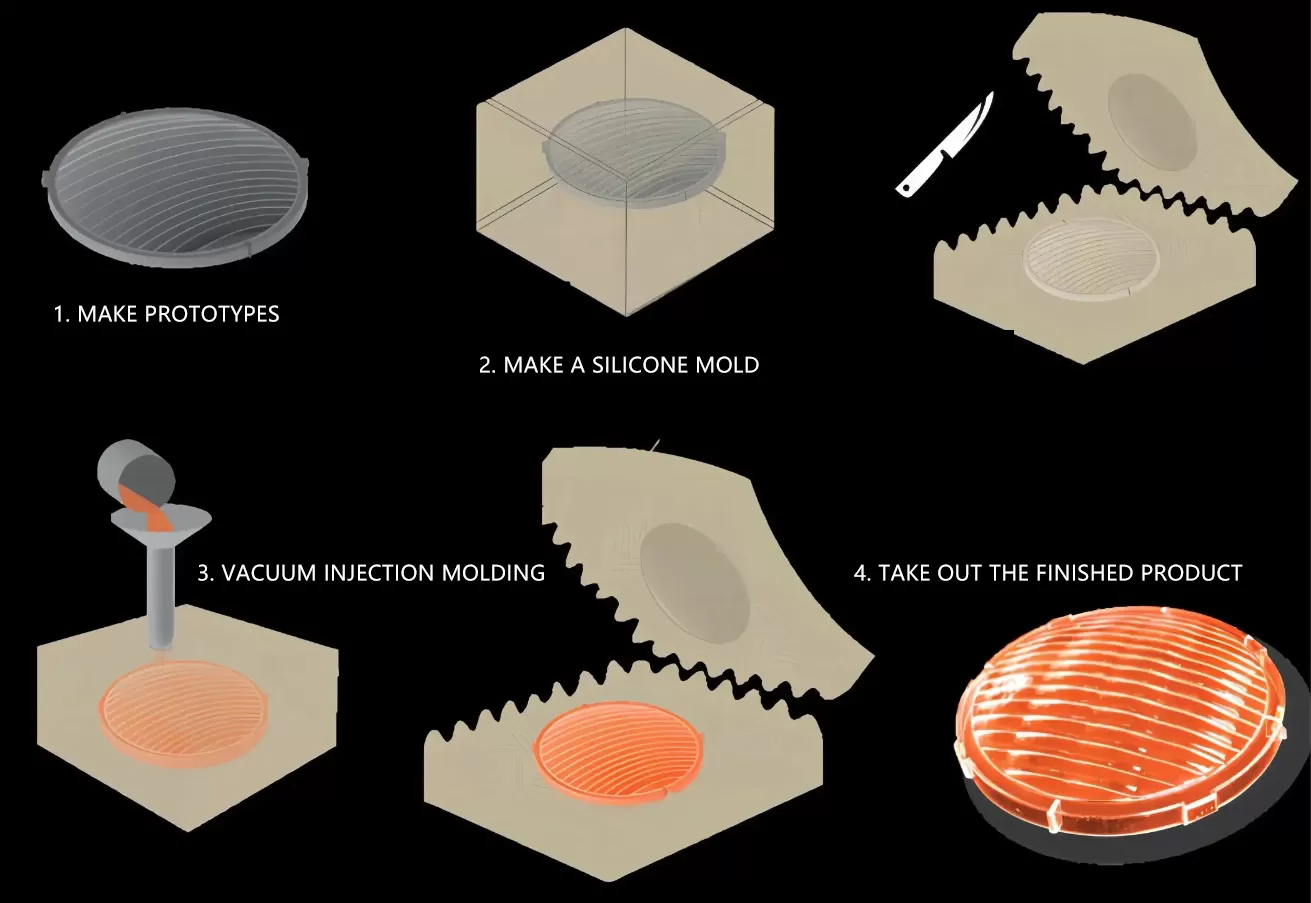

Flujo de proceso

Parte 1: Producción del prototipo

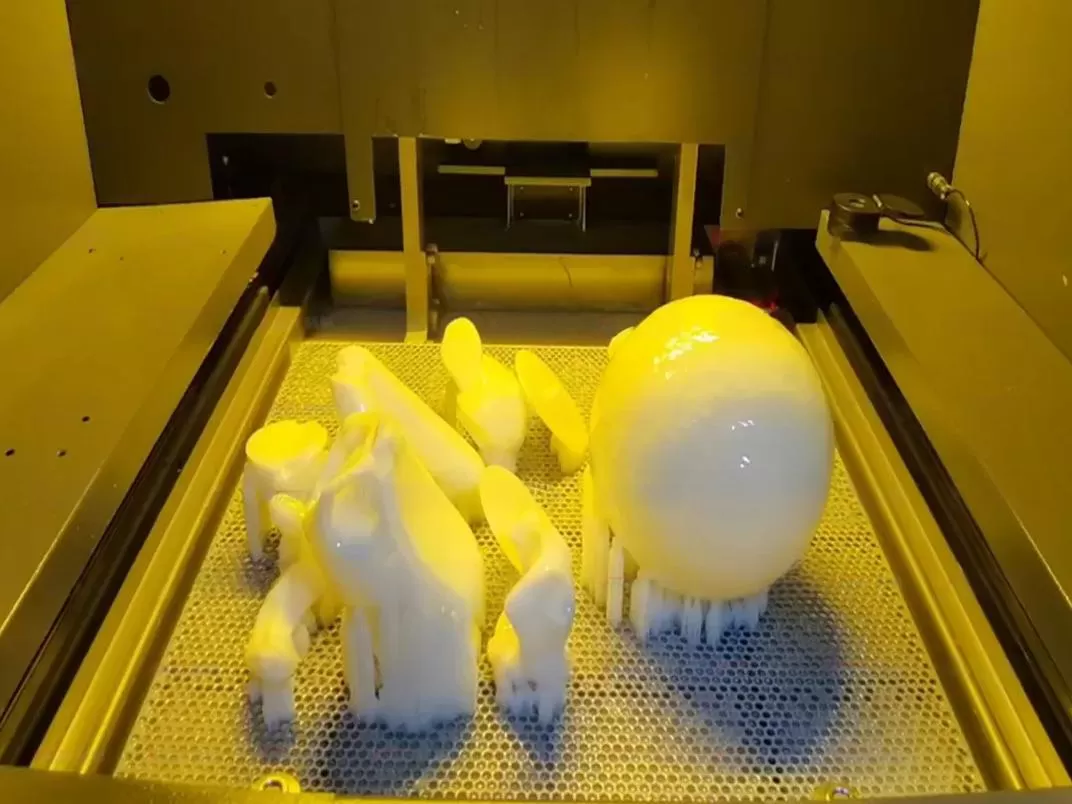

Impresión 3D de prototipos

Basado en los dibujos 3D proporcionados, las piezas prototipo se fabrican a través de tecnologías de impresión 3D como SLA (lituografía estéreo) y DLP (proyección digital de luz), las cuales pueden retener formas, estructuras y finura de superficie complejas en la mayor medida posible. Esto acorta en gran medida el tiempo desde el diseño hasta el prototipo, lo que permite a diseñadores e ingenieros verificar la viabilidad del diseño de manera más rápida y realizar mejoras iterativas basadas en los comentarios.

Parte 2: Fabricación del molde de silicona

Fabricación de moldes de silicona

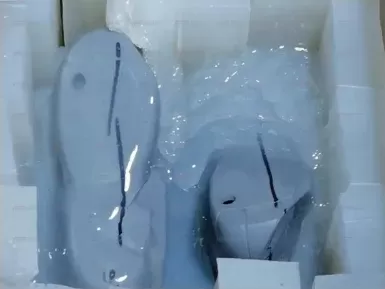

Moldear y extraer el prototipo 3D

Después de fabricar el prototipo, se realiza el marco del molde, se fija el prototipo, se vierte el silicona y, después de esperar a que seque, se retira el prototipo para obtener el molde de silicona, culminando la fabricación del molde de silicona.

NOTA: Si el molde es grande o complejo, es posible que deba procederse con cuidado y lentitud. Lave el molde de silicona, asegurándose de que la superficie quede limpia. Recorte o alise los bordes del molde si es necesario.

Parte 3: Moldeo por inyección en vacío

Prepare appropriate casting materials such as resin, wax or concrete according to the needs of the product to be made, and slowly and evenly inject the casting materials into the silicone mold to ensure that the entire mold is filled. Wait for a certain amount of time for it to solidify or harden according to the requirements of the material. When the casting material is completely solidified, carefully remove the finished product from the silicone mold.

Nota: Tras curar en una cámara de temperatura constante de 60°-70° durante 30-60 minutos, es posible desmoldar. De ser necesario, se realiza un curado secundario en una cámara de 70°-80° durante 2-3 horas. En condiciones normales, la vida útil de los moldes de silicona es de 15 a 20 usos.

4.Aplicación del proceso

- a. Prototipo de plástico: Su material de origen es el plástico, principalmente algunos prototipos de productos plásticos, como televisores, monitores, drones, secadores de pelo, etc. La resina fotosensible más común en la prueba de prototipos 3D pertenece a la categoría de prototipos de plástico.

- b. Prototipo de molde de silicona: Su material de origen es el silicona y se utiliza principalmente para mostrar la apariencia del diseño del producto, como automóviles, teléfonos móviles, juguetes, artesanías, artículos de uso diario, etc.