Die Zinkgusslegierungsindustrie

HXC ist ein weltweit führendes Unternehmen unter den Herstellern von Zinkgussbauteilen. Wir haben schon Zehntausende von Zinkgussprodukten hergestellt – alles in Eigenproduktion ohne Fremdvergabe. Unsere schnelle Lieferzeit beträgt bis zu 2 Tage. Von der Formenherstellung bis zur Fertigbearbeitung gewährleisten wir strenge Qualitätskontrolle und verfügen über entsprechende Aufarbeitungs- und Inspektionsgeräte. Unsere professionellen Techniker helfen gerne kostenlos bei allen Produktproblemen unserer Kunden. Kontaktieren Sie uns jetzt!

Zinklegierungen finden in vielen Branchen Anwendung, darunter Automobil, Hausgeräte, Mobiltelefone, Elektronik, Schönheitstechnik, Küchengeräte usw.

Zinklegierungen haben einen niedrigen Schmelzpunkt und schmelzen bei 400°C. Sie eignen sich ideal für die Druckgussformgebung, da sie sich leicht formen lassen und beim Schmelzen kein Eisen absorbieren. Zinklegierungen zeichnen sich durch hervorragende Gussfähigkeit, elektrische und thermische Leitfähigkeit, Dimensionalgenauigkeit, Stabilität, Fähigkeit zu dünnwandigen Bauteilen, Korrosionsbeständigkeit, Recyclierbarkeit, hohe Festigkeit und Härte aus. Darüber hinaus weisen sie geringe Rohstoffkosten auf, was sie zur idealen Alternative zu spanenden, press- oder stanzgefertigten und montierten Bauteilen macht. Bei der Druckgussverarbeitung können viele kompliziert geformte, präzise Bauteile nach dem Guss eine glatte Oberfläche aufweisen.

Längst im Einsatz befindliche Zinklegierungen sind: ZA-27, Zamak-2, Zamak-3, Zamak-5, Zamak-7, ZA-8, ACuZinc-5.

ZA 27

Zamak 3

Zamak 7

Zamak 2

Zamak 5

ZA 8

HXC ist die professionellste Firma in der Zinkdruckgussbranche

Als einer der besten Hersteller für Zinkdruckguss in China bietet HXC einen One-Stop-Service für maßgeschneiderte Zinkdruckgussbauteile an – von der Engineering, Formenherstellung, Zinkdruckgussproduktion, nachfolgender Bearbeitung bis zur Oberflächenbehandlung. Wir liefern unseren Kunden Prototypen für die Zinkdruckgussproduktion, Kleinserien- und Massenproduktion von Zinkdruckgussbauteilen. Hierbei haben wir wirklich hohe Expertise!

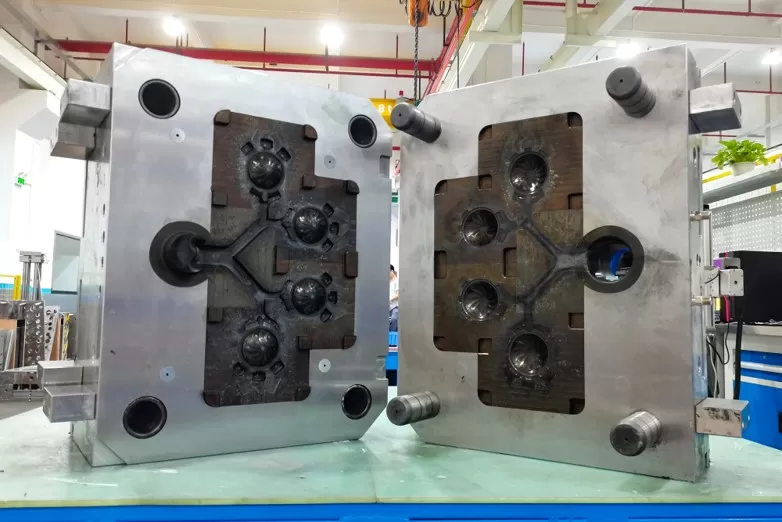

Form für Zinklegierungsdruckguss

Wir bieten Einzelhohlformen, Mehrhohlformen, Serienformen sowie MUD-Formböden für die Kleinserienproduktion von Zinkdruckgussteilen an.

Form für Zinklegierungsdruckguss

Wir bieten Einzelhohlformen, Mehrhohlformen, Serienformen sowie MUD-Formböden für die Kleinserienproduktion von Zinkdruckgussteilen an.

Oberflächenbehandlung

Starke Beschichtung, elektronische Beschichtung, Chromplattierung, glänzende und matte Oberfläche.

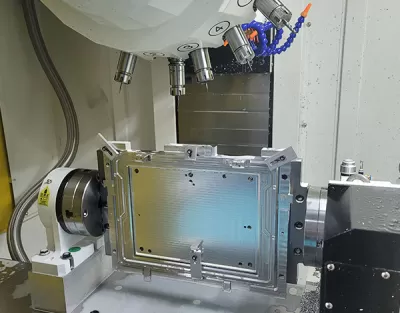

Nachbearbeitung

HXC verfügt über fortschrittliche CNC-Bearbeitungszentren, um nachträgliche CNC-Bearbeitungen für Bauteile mit strengen Toleranzanforderungen durchführen zu können und spezifische Komponenten herzustellen.

Zinklegierungs-Druckgussform

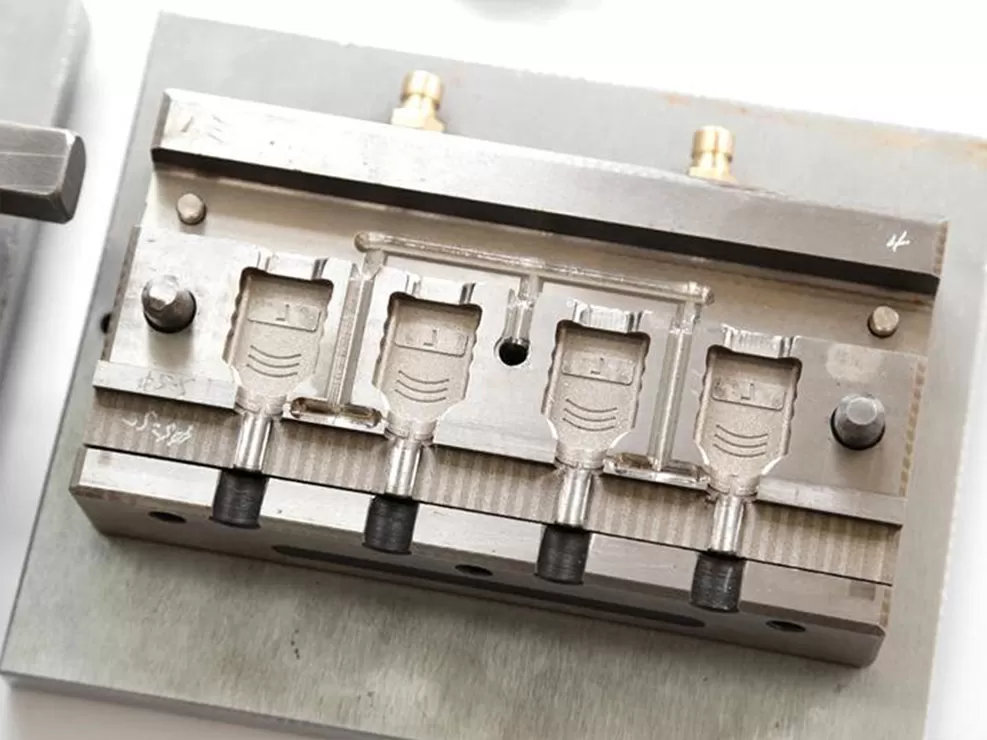

MUD-Formboden (von uns als „Weibliche Form“ bezeichnet): Der MUD-Formboden basiert auf einer Modularisierung, was ihn ideal für die Kleinserienfertigung macht. Er ermöglicht eine effiziente Umstellung im Produktionsprozess. Darüber hinaus spart er Zeit und Kosten, da ein MUD-Formboden zwei oder mehr Formen betreiben kann. HXC MUD-Formböden: Wir haben eine Reihe von MUD-Formböden gelagert und für zukünftige Projekte bereitgestellt. MUD-Formböden werden von uns kostenfrei angeboten.

Familienform

Unsere Mehrhohlformen ermöglichen die Produktion von Teilen, die sich in Material und Größe ähneln, und eignen sich für die Kleinserienfertigung. Unsere Kapazität ermöglicht es, hochaufgelöste Zinkdruckgussteile in nur einem Zyklus herzustellen. Familienformen sind eine gute Wahl für Spritzgieß- und Druckgussprozesse, da sie sowohl bei der Formherstellung als auch bei der Druckgussproduktion kosteneffektiv sind.

Wechselbarer Schneidkopf

Wir erhalten eine Bestellung für 100 Einheiten von einem Kunden, der kleine Zinkgussbauteile der Version 3 mit demselben Außenumriss und unterschiedlichen Knoten verlangt. Wir schlagen vor, dass er das austauschbare Einsatzteil ausprobiert, bei dem es sich um eine Form handelt, die aus drei verschiedenen Einsätzen besteht, die geometrisch unterschiedlich sind, aber schnell und einfach montiert werden können. Nachdem eine Version gegossen wurde, ersetzen wir die Einsätze für eine andere Version.

HXC bietet OEM-Service an – für Druckgussprojekte von Kleinserien bis Großserien an Zinkdruckgussteilen senden Sie Ihre Anfrage bitte an Info@hxcmold.com, und unsere Vertriebsingenieure unterbreiten Ihnen umgehend ein Angebot.

Allgemeines Problem

Aluminiumlegierung: Es ist das am weitesten verwendete nichtferrous-metallische Material in der Industrie. Charakteristik Charakteristik Zinklegierung: Meistens werden Legierungselemente mit niedrigem Schmelzpunkt hinzugefügt, wie z.B. Aluminium, Kupfer, Magnesium, Cadmium, Blei, Titan usw. Zinklegierungen haben einen niedrigen Schmelzpunkt, gute Fliegbarkeit, sind leicht schweißbar, lötbar und plastisch verarbeitbar, weisen eine Korrosionsbeständigkeit in Luft auf, und das Recycling- und Wiederaufschmelzen von Abfallmaterial ist einfach. Sie weisen jedoch eine geringe Kriechenfestigkeit auf und neigen dazu, durch natürliches Altern zu verformen. Sie werden durch Schmelzverfahren, Druckguss oder Druckverformung hergestellt. Aluminiumlegierung: Aluminiumlegierungen haben eine ursprünglich niedere Festigkeit, weisen aber eine relativ hohe Stärke auf, die der oder sogar besser als die von hochwertigem Stahl ist. Sie haben eine gute Plastizität, sodass sie in alle Arten von Materialien geformt werden können. Aluminiumlegierungen zeichnen sich durch hervorragende Eigenschaften in Bezug auf elektrische Leitfähigkeit, Wärmeleitfähigkeit und Korrosionsbeständigkeit aus. Sie finden eine breite Anwendung in der Industrie und stehen nur hinter Stahl. Unterschiede in der Technologie Bei der Verarbeitung unterscheiden sich die Temperaturen der beiden Schmelzbäder der Legierungen. Die Temperatur für Zinklegierung beträgt mehr als 400°C, während die Temperatur von Aluminiumlegierung mehr als 700°C beträgt. Unterschiede in den Verarbeitungsmaschinen. Obwohl beide als Druckgussmaschinen bezeichnet werden, müssen die Maschinen an die Materialien angepasst werden und dürfen nicht vermischt werden. Unterschiede in der Verarbeitungstechnologie und den Parametern. Unterschiede in den mechanischen Eigenschaften Härte der Zinklegierung: 65–140. Zugfestigkeit der Zinklegierung: 260–440. Härte der Aluminiumlegierung: 45–90. Zugfestigkeit der Aluminiumlegierung: 120–290. Gesamt betrachtet ist die Härte der Zinklegierung höher als die der Aluminiumlegierung, und auch die Zugfestigkeit der Zinklegierung ist höher als die der Aluminiumlegierung. Unterschiede in der Materialzusammensetzung Zinklegierung enthält hauptsächlich Zink mit hinzugefügten anderen Elementen, und normalerweise werden Legierungselemente mit niedrigem Schmelzpunkt hinzugefügt, wie z.B. Aluminium, Kupfer, Magnesium, Cadmium, Blei, Titan usw. Aluminiumlegierung enthält Aluminium, Kupfer und Magnesium, enthält im Allgemeinen auch eine kleine Menge Mangan.

Selbstverständlich hilft die akribische Arbeit von HXC im Druckguss unseren Kunden, Kosten für Formen zu sparen und die Lebensdauer ihrer Zinkdruckgussformen zu verbessern!