Das Formungsverfahren nutzt die Eigenschaften von Silikonkautschuk, wie hohe Elastizität und Hitzebeständigkeit, um Prototypen genau und schnell zu replizieren. Es findet weite Anwendung in Bereichen wie Automobil, Gesundheitscare, Luft- und Raumfahrt, Elektronik und digitale Produkte, Beleuchtung usw. Seine Hauptvorteile umfassen einen schnellen Herstellungsprozess, niedrige Kosten und eine Performance, die der von Spritzgießprodukten ähnelt. Es eignet sich für Kleinserienfertigung, Reverse Engineering, Formprüfung usw., wodurch der Entwicklungszyklus verkürzt und die Forschungs- und Entwicklungskosten gesenkt werden können.

Vakuumguss

Vakuumguss, auch bekannt als Vakuumformung. Es handelt sich um einen Prozess, bei dem das Gussmaterial unter Vakuumbedingungen entgast, gerührt, vorgeheizt und gegossen wird, um anschließend in einem Konstanttemperaturofen bei 60℃ bis 80℃ über 2 bis 3 Stunden einem sekundären Aushärtungs- und Formungsprozess unterzogen zu werden. Es eignet sich für die kleinserienmäßige Versuchsproduktion im Rahmen der Produktentwicklungsarbeit sowie für Versuchsproben mit relativ komplexen Strukturen, gleichmäßiger Wandstärke und entsprechenden funktionalen Anforderungen.

Bei diesem Prozess saugt eine Pumpe oder eine ähnliche Vorrichtung die gesamte Luft aus der Form.

Es bietet gegenüber herkömmlichen Herstellungstechniken viele Vorteile, darunter niedrigere Kosten, schnellere Produktionszeiten und die Fähigkeit, komplexe Teile mit komplexen Details herzustellen.

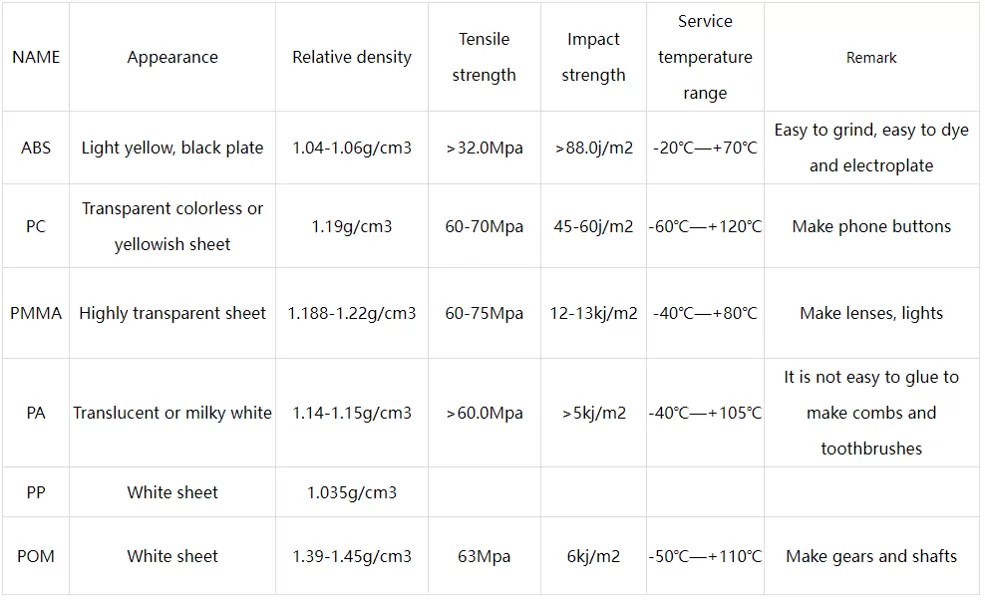

Produktmaterialien:

Die Gussmaterialien ähneln Formstoffen wie ABS, ABS+PP, PP, PMMA usw.

Bearbeitungsgenauigkeit:

Die Standardreplikationsgenauigkeit beträgt ±0,20 mm/100 mm.

Dicke der Gussprobe:

Die optimale Dicke beträgt 4-6 mm, und die maximale Gussdicke beträgt 10 mm.

Wie man Vakuumguss auswählt

Produktentwickler sollten den Vakuumguss nur dann wählen, wenn sie eine kleine Charge von 10 bis 20 Stück mit einer Qualität nahe an Kunststoffteilen herstellen müssen. Dies kann effektiv die lange Lieferzeit und hohen Verarbeitungskosten, die mit der Herstellung von Spritzgussformen verbunden sind, vermeiden. Es eignet sich hervorragend für Anwendungen wie Reverse Engineering und Formverifizierung.

Zeit-effizienz:

Bei Vorhandensein eines Prototyps: Die Probe kann innerhalb von 48 Stunden hergestellt werden.

Ohne Prototyp: Die Probe kann innerhalb von 72 Stunden hergestellt werden.

Vorteile des Vakuumgusses

Niedrige Formkosten

Die Form kann innerhalb weniger Tage fertiggestellt werden.

Viele Arten von Polyurethanharzen können für das Gießen verwendet werden, einschließlich des Overmoldings.

Die gegossenen Repliken weisen eine hohe Genauigkeit und eine hervorragende Oberflächenstruktur auf.

Die Form ist langlebig und kann zur Herstellung von 20 oder mehr Exemplaren verwendet werden.

Es eignet sich hervorragend für Ingenieurmodelle, Proben und schnelles Prototyping.

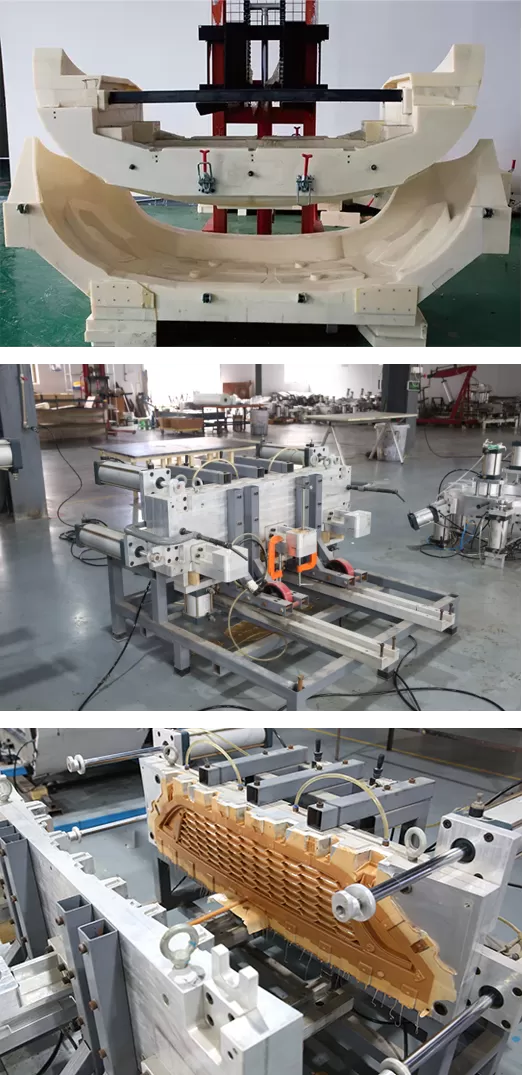

Titel: Vakuumgussprozedur

Der Produktionsprozess ist insgesamt in vier Schritte unterteilt: Vorwärmung der Silikonform, Vorentgasung des Gussmaterials, Gießen und Aushärtung.

Schritt 1. Herstellung der Silikonform

Die Silikonform wird im Voraus auf 60-70℃ vorgewärmt. Wenn die Formtemperatur zu niedrig ist, tritt eine unvollständige Aushärtung auf, was zu schlechten physikalischen Eigenschaften führt. Die Formtemperatur steht in direktem Zusammenhang mit der Maßgenauigkeit der versuchsweise hergestellten Teile.

Schritt 2. Vorentgasung des Gussmaterials

Führen Sie eine Vakuumentgasungsbehandlung für mindestens 30 Minuten 分别 für die beiden Flüssigkeiten A und B in einer Vakuumkammer durch.

Schritt 3. Gießen

Stellen Sie die Behälter mit Flüssigkeit A und Flüssigkeit B jeweils in die Arbeitskammer. Nach dem Evakuieren der Arbeitskammer auf einen Vakuumzustand, rühren Sie Flüssigkeit B von Zeit zu Zeit, um sie für 5-10 Minuten zu entgasen. Gießen Sie Flüssigkeit A in Flüssigkeit B und rühren Sie für 30-40 Minuten, dann gießen Sie die Mischung schnell in die Silikonkautschukform. Führen Sie den Vorgang der Wiederherstellung des Atmosphärendrucks innerhalb von 1 Minute bis 1 Minute und 30 Sekunden ab Beginn des Mischens durch.

Schritt 4. Aushärten

Nach dem Aushärten für 30-60 Minuten in einem Thermostatofen bei 60-70°C kann die Form entformt werden. Falls erforderlich, führen Sie eine Nachhärtung für 2-3 Stunden in einem Thermostatofen bei 70-80°C durch.

Technische Parameter:

Silikonform (mit einer Nutzungsdauer von 10 bis 100 Stück).

Gussmaterial: Zweikomponentiges Polyurethan PU. Derzeit verwendete Materialien: AXSON-Polyurethanharz, Hei-cast-Polyurethanharz.

Physikalische Eigenschaften: Ähnlich wie ABS, PP-ähnlich, Nylon-ähnlich, PMMA/PC-ähnliche transparente Teile, Weichgummiteile (40–90 Shore D), hitzebeständige Teile (150℃), feuerfeste Materialien usw.

Allgemeine Arbeitszeit: 1–4 Stunden pro Stück.

Standardreplikatgenauigkeit: ±0,20mm/100mm.

Dicke der gegossenen Probe: Minimum 0,5 mm, optimaler Bereich 1,5 mm–5 mm.

Maximales gegossenes Werkstück: 2000mm × 1200mm × 1000mm

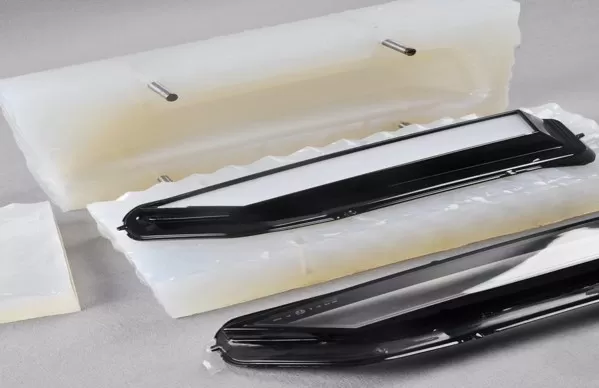

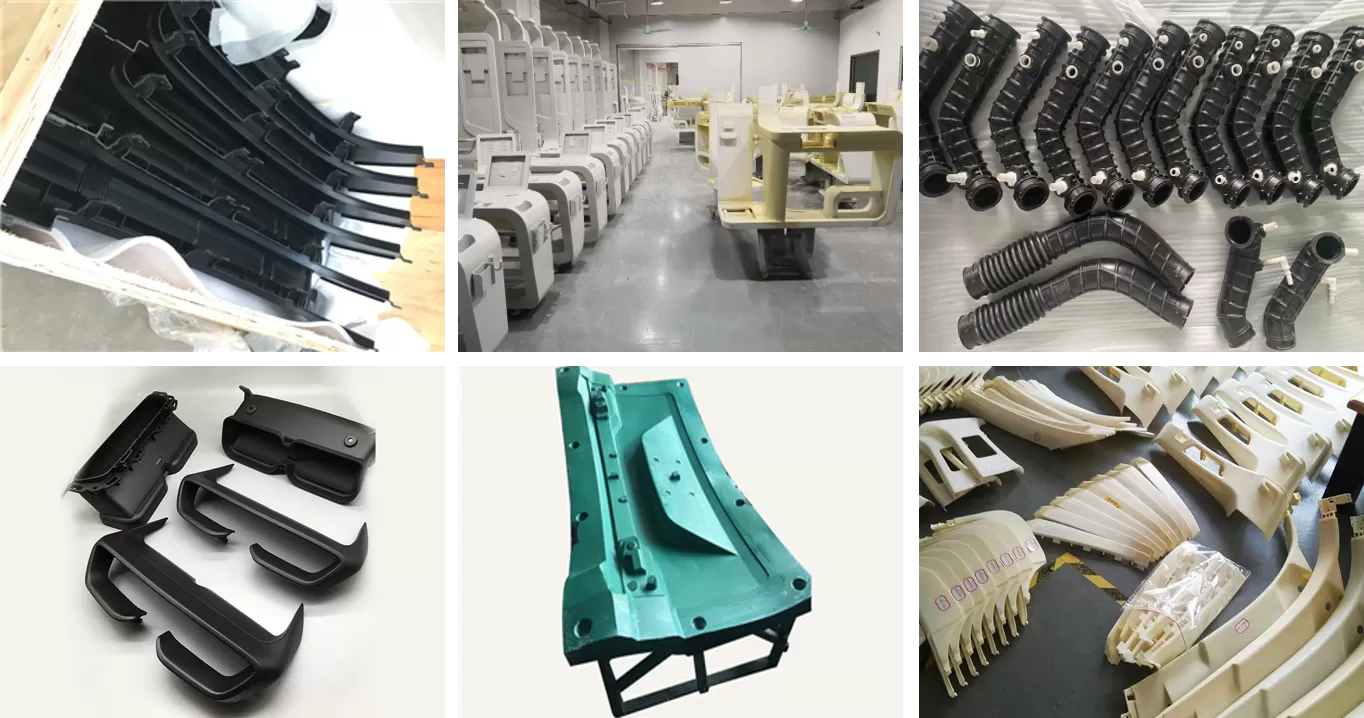

Darstellung von Formteilen

Niederdruck-RIM (Reaktionsspritzgießen)

Es handelt sich um einen technologischen Prozess, bei dem Zweikomponentenmaterialien mit hoher chemischer Aktivität und niedriger relativer Molekülmasse unter Normalbedingungen und Niederdruck in einem geschlossenen Werkzeug vermischt und injiziert werden. Chemische Reaktionen wie Polymerisation, Vernetzung und Aushärtung werden abgeschlossen, um das Produkt zu formen. Dieser neue Prozess, der die Polymerisationsreaktion mit dem Spritzgießen kombiniert, zeichnet sich durch eine hohe Materialmischungseffizienz, gute Fließfähigkeit, flexible Rohstoffzubereitung, kurze Produktionszyklen und geringe Kosten aus. Er eignet sich für die Herstellung von großen dickwandigen Produkten.

Vorteile des Niederdruckgusses

Das Niederdruckgießen hat viele Vorteile. Dazu gehören die Fähigkeit, eine große Anzahl von Teilen schnell herzustellen, eine hohe Oberflächenqualität, eine Vielzahl von auswählbaren Harzen, Farbflexibilität sowie haltbare Werkzeuge, die viele Jahre lang verwendet werden können.

Übliche Materialien, die im Formgebungsverfahren verwendet werden

Verfahrensablauf

Der RIM-Prozess (Reaktionsspritzgießen) verläuft wie folgt: Monomere oder Präpolymere gelangen in flüssigem Zustand über Dosierpumpen im bestimmten Verhältnis in den Mischkopf zur Vermischung. Nach der Einspritzung des Gemisches in das Werkzeug reagiert es rasch, vernetzt und härtet im Werkzeug aus. Nach der Entformung liegt ein RIM-Formteil vor.

(1) Lagerung. Die im RIM-Verfahren verwendeten zweikomponentigen Ausgangslösungen werden üblicherweise getrennt in zwei Lagerbehältern bei einer bestimmten Temperatur gelagert. Die Lagerbehälter sind im Allgemeinen Druckbehälter. Wenn sie sich nicht im Formgebungsverfahren befinden, zirkulieren die Ausgangslösungen normalerweise kontinuierlich in den Lagerbehältern, Wärmetauschern und Mischköpfen unter einem Niederdruck von 0,2 bis 0,3 MPa. Für Polyurethan beträgt die Temperatur der Ausgangslösung im Allgemeinen 20 bis 40°C, und die Temperatursteuergenauigkeit beträgt ±1°C.

(2) Dosierung. Die Dosierung der zweikomponentigen Ausgangslösungen wird im Allgemeinen durch ein hydraulisches System durchgeführt. Das hydraulische System besteht aus Pumpen, Ventilen und Zusatzkomponenten. Während der Einspritzung muss der Druck außerdem über eine Hoch-Niederdruck-Umwandlungsvorrichtung in den für die Einspritzung erforderlichen Druck umgewandelt werden. Die Ausgangslösungen werden durch eine hydraulische Dosierpumpe dosiert und ausgegeben, wobei die Dosiergenauigkeit mindestens ±1,5% betragen muss, vorzugsweise jedoch innerhalb von ±1% gesteuert wird.

(3) Vermischung. Bei der Formgebung von RIM-Produkten hängt die Qualität der Produkte weitgehend von der Mischqualität des Mischkopfs ab, und die Produktionskapazität hängt vollständig von der Mischqualität des Mischkopfs ab.

(4) Formfüllung. Das Merkmal der reaktiven Spritzgussmaterialien beim Füllen der Form besteht darin, dass die Strömungsgeschwindigkeit des Materials sehr hoch ist. Aus diesem Grund darf die Viskosität der Ausgangslösung nicht zu hoch sein. Beispielsweise beträgt die Viskosität des Polyurethangemisches während der Formfüllung etwa 0,1 Pa·s. Strömungskontrolle: 600 g/s.

(5) Aushärtung. Das zweikomponentige Polyurethangemisch weist nach der Einspritzung in den Formhohlraum eine hohe Reaktivität auf und kann die Aushärtung und Formgebung in sehr kurzer Zeit abschließen. Aufgrund der schlechten Wärmeleitfähigkeit von Kunststoffen kann jedoch eine große Menge an Reaktionswärme nicht rechtzeitig abgeführt werden. Daher ist die Innentemperatur des geformten Produkts erheblich höher als die Oberflächentemperatur, was dazu führt, dass die Aushärtung des geformten Produkts von innen nach außen verläuft; die Wärmeaustauschfunktion der Form sollte voll ausgenutzt werden, um Wärme abzuführen. Die Aushärtungszeit in der Reaktionsspritzgießform wird hauptsächlich durch die Formulierung des Formmaterials und die Größe des Produkts bestimmt. Darüber hinaus müssen die Reaktionsspritzgießprodukte nach der Entformung aus der Form einer sekundären thermischen Aushärtung unterzogen werden.

Technische Parameter:

Anwendbare Formen: Harzformen (mehr als 100 Stück); ABS-Formen (mehr als 300 Stück); Aluminiumlegierungsformen (mehr als 1.000 Stück).

Gussmaterial: Zweikomponentiges Polyurethan PU. Derzeit verwendete Materialien: HD-PU4210, DCP-RIM, AXSON-RIM 875.

Physikalische Eigenschaften: Ähnlich wie PP/ABS. Die Produkte weisen Eigenschaften wie Alterungsbeständigkeit, hohe Schlagfestigkeit, hohe Passgenauigkeit, einfache Montage und Demontage usw. auf.

Spritzdruck: Ungefähr 10 MPa. Strömungskontrolle: 600 g/s.

Allgemeine Arbeitszeit: 15–30 Minuten pro Stück. Die Entformungstemperatur kann unter 40°C gesteuert werden. Nach der Entformung erreichen die Teile ihre beste Leistung, wenn sie 2–4 Stunden in einer Umgebung von 80°C ausgehärtet werden.

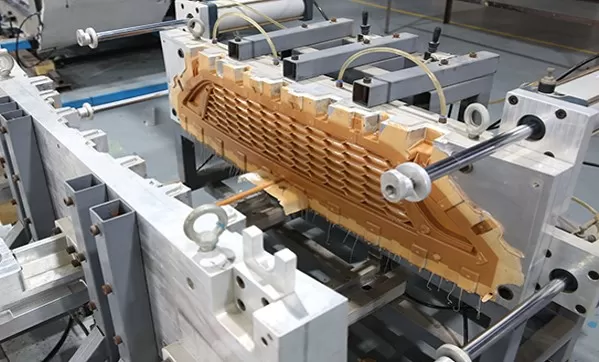

Darstellung von RIM-Kfz-Produkten

Darstellung von anderen RIM-Produkten

Prüfgeräte

Wie man zwischen Vakuumguss und Niederdruckguss (RIM) wählt

Bei der Entscheidung zwischen Vakuumguss und Niederdruckguss (RIM) müssen Faktoren wie Produktanforderungen, Produktionsmaßstab und Kostenvorschlag umfassend berücksichtigt werden. Folgende sind die Kernunterschiede zwischen beiden und ihre Anwendungsgebiete:

1: Vakuumguss

Verfahrensmerkmale:

Unter Verwendung einer Silikonform werden Entgasung und Gießen in einer Vakuumumgebung durchgeführt, und eine sekundäre Aushärtung zur Formgebung erfolgt.

Die Formkosten sind niedrig und der Produktionszyklus ist kurz (innerhalb weniger Tage abgeschlossen), die Lebensdauer jedoch begrenzt (etwa 20–30 Stück).

Es eignet sich für die kleinserienmäßige Versuchsfertigung von Teilen mit komplexen Strukturen und gleichmäßiger Wandstärke.

Anwendungsfälle:

Kleinserienproduktion (z. B. 10–20 Stück), zur Verifizierung der Produktentwicklung oder für kurzfristige Bedürfnisse verwendet.

Komplexe Strukturteile (z. B. Automobilinnenausstattungskomponenten, Gehäuse von medizinischen Geräten und Roboterteile).

Teile, die weichen Kautschuk oder eine spezielle Oberflächenbehandlung (wie Lackieren und Galvanisieren) erfordern.

Herstellungszyklus:

Im Allgemeinen stellen wir bei Vorhandensein eines Prototyps binnen 48 Stunden qualitativ geeignete Muster bereit. Bei Nichtvorhandensein eines Prototyps überschreitet die Zeit zur Bereitstellung von Mustern nicht 72 Stunden.

Vorteile:

Schnell auf Designänderungen reagieren und die Testkosten senken.

Es kann hochpräzise Prototypen nachbilden, und die Oberflächenqualität ist der von spritzgegossenen Produkten nahe.

2: Niederdruckguss (RIM)

Verfahrensmerkmale:

Unter Verwendung von Harz-, ABS- oder Aluminiumlegierungsformen werden zweikomponentige Polyurethanmaterialien unter geringem Druck gemischt und ausgehärtet.

Die Form hat eine lange Lebensdauer (bei Harzformen über 100 Stück und bei Aluminiumlegierungsformen über 1.000 Stück), was sie für die mittlere Serienproduktion geeignet macht.

Es weist eine hohe Produktionseffizienz, eine ausgezeichnete Oberflächenqualität auf und kann die Formgebung von großen dickwandigen Produkten ermöglichen.

Anwendungsfälle:

Mittlere Serienproduktion (100–1.000 Stück), wie Automobilteile, Gehäuse von Haushaltsgeräten, Fitnessgeräte usw.

Einfach aufgebaute aber hochfeste Abdeckteile oder große Teile (z. B. Gehäuse von medizinischen Geräten).

Materialien mit speziellen Eigenschaften (z. B. Hochtemperaturbeständigkeit, Feuerbeständigkeit und Schlagfestigkeit).

Vorteile:

Die Kosten sind niedriger als bei Spritzguss, was es für die Produktion großer Teile geeignet macht, wenn die Anzahl der Formöffnungen noch nicht erreicht ist.

Es unterstützt die Auswahl verschiedener Harze, und das Produkt weist stabile Abmessungen und eine geringe Verformung auf.

Herstellungszyklus:

Dies hängt von der Komplexität der Werkzeuggestaltung und der Art des zur Herstellung des Werkzeugs verwendeten Materials ab. Wenn die Produktstruktur einfach ist und das Material P20 ist, können wir den Herstellungszyklus auf eine Woche begrenzen. Bei Hartstahlmaterialien oder Materialien, die eine Wärmebehandlung erfordern, überschreitet der Zyklus in der Regel nicht 15 Arbeitstage. Und komplexe Formen oder fortschrittliche Oberflächentexturen können drei Wochen dauern.