Hochpräzises Automobilmodell-Prototyp

2025-04-09

Automobil-Prototypenverarbeitung – Fallbeispiel: Gehäuseteile

2025-04-14Silikonform: Zeit- und Arbeitsersparnis bei Serienfertigung in Kleinserie

Silikonformgießen, auch als Vakuumgießen oder Vakuumformgießen bekannt, ist ein in einem Vakuumumfeld ablaufender Prozess. Er umfasst die Entgasung, Rührung, Vorwärmung und Formgebung des Gießmaterials, gefolgt von einer Nachhärtung in einem Ofen bei konstanter Temperatur. Auf diese Weise können die hergestellten Kunststoffteile Festigkeits- und Härteanforderungen erreichen, die denen von Rohstoffen wie ABS ähneln.

Dieser Prozess wird hauptsächlich in Szenarien der Neuproduktentwicklung und Kleinserienfertigung eingesetzt, da er Kunststoffteile mit einer Performance herstellen kann, die der von Formspritzgussprodukten ähnelt. Darüber hinaus ermöglichen Silikonformen auch eine Farbmischung, um diverse Produktionsbedürfnisse nach Kundenwunsch zu erfüllen.

Verwendete Materialien

ABS, PP, PC und Weichgummi usw.

Prozessvorteile

Silikonformen sind eine ideale Wahl für Kleinserien hochwertiger Kunststoff-Prototypen. Sie ermöglichen nicht nur eine schnelle Überprüfung der Machbarkeit der Produktgestaltung, sondern helfen auch Kunden, Kleinserien von Teilen auf die schnellste und kostengünstigste Weise anzupassen, wenn die geforderte Menge nicht die Anforderungen für die Herstellung von Stahlformen erfüllt.

- a. Verkürzung des Produktentwicklungzyklus erheblich. Durch die Anwendung der Form-Wiederholungstechnologie können Produktprototypen schnell geformt werden, wodurch der Test- und Verifizierungsprozess beschleunigt wird. Dies spart nicht nur wertvolle Zeitressourcen, sondern verbessert auch die Forschungs- und Entwicklungseffizienz, sodass Produkte früher auf den Markt gebracht werden können.

- b. Effektive Reduzierung der Kosten für Produktentwicklung und -herstellung. Im Vergleich zu traditionellen Herstellungsmethoden kann die Formwiederholung den Verbrauch an Rohmaterialien verringern und potenzielle Probleme in den frühen Stadien der Produktgestaltung entdecken und korrigieren, wodurch teure Anpassungskosten in späteren Phasen vermieden werden.

- c. Unterstützt die Designflexibilität. Indem ein realer Produktprototyp hergestellt wird, können Designer die Erscheinung und die Leistung des Produkts intuitiver bewerten, um anschließend notwendige Anpassungen und Optimierungen am Design vorzunehmen. Dies verbessert nicht nur die Genauigkeit des Designs, sondern stärkt auch die Marktwettbewerbsfähigkeit des Produkts.

- d. Hoher Wiederholungsgrad und hohe Produktpräzision. Die Struktur, Details und Textur des Prototyps können genau reproduziert werden, um hochqualitative und hochpräzise Spritzgussteile bereitzustellen.

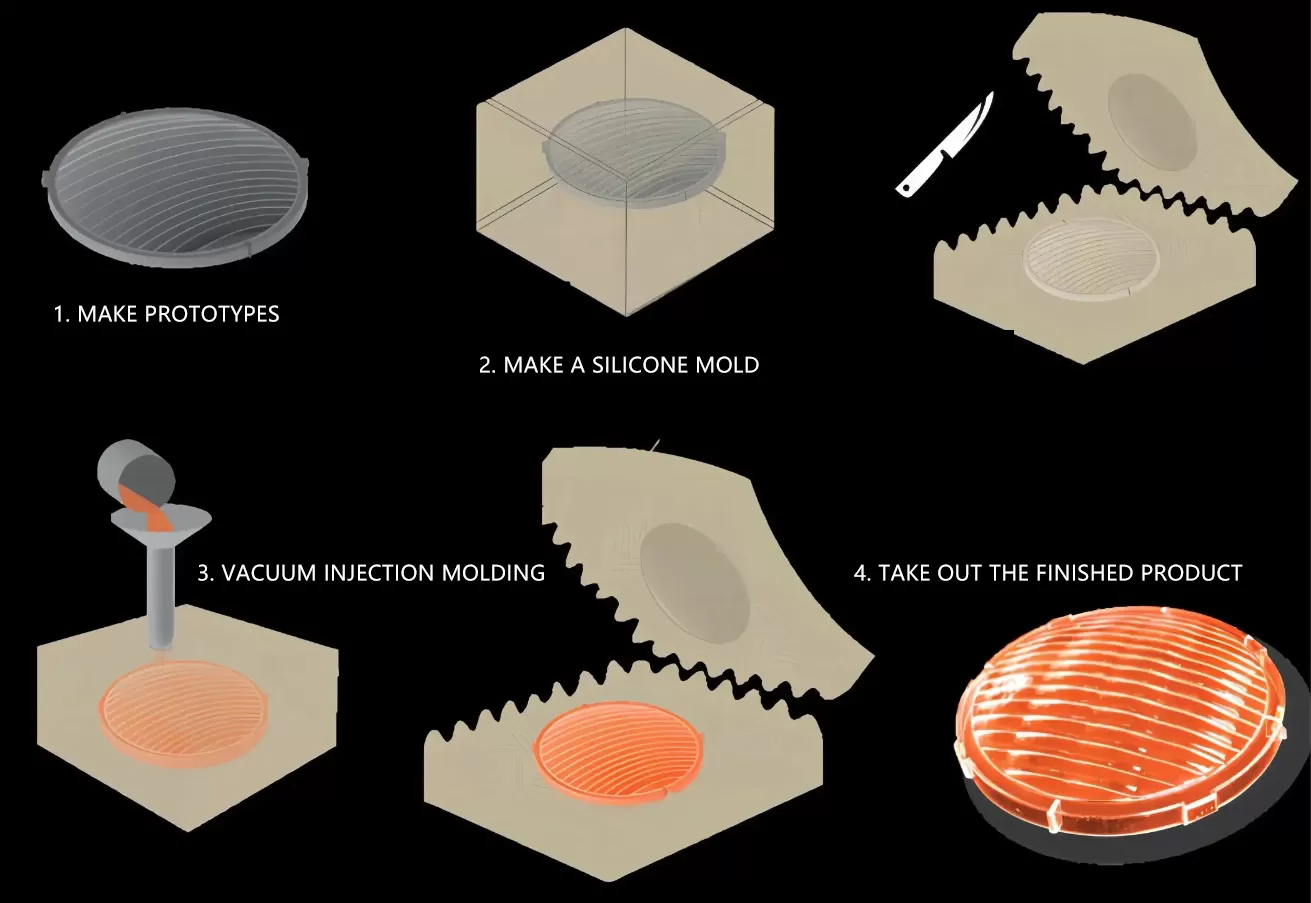

Prozessfluss

1. Prototypenherstellung

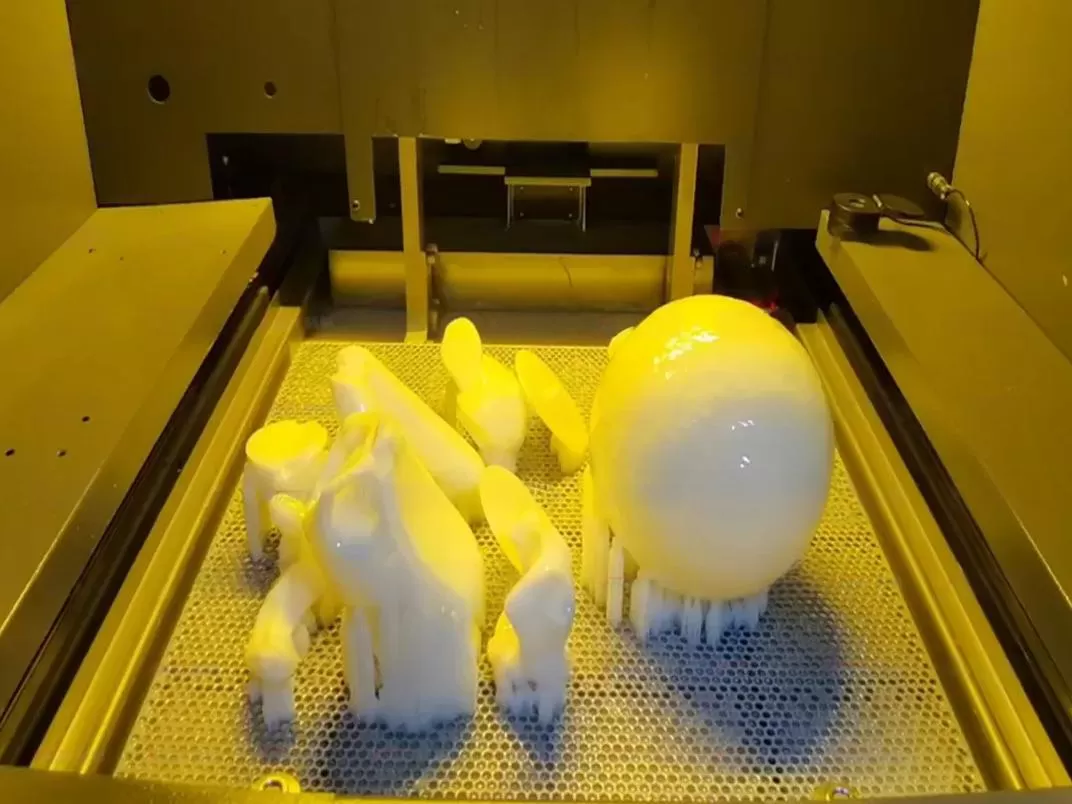

3D-Druck von Prototypen

Basierend auf den bereitgestellten 3D-Zeichnungen werden Prototypenteile über 3D-Drucktechnologien wie SLA und DLP hergestellt. Diese Technologien können komplexe Formen, Strukturen und Oberflächenfeinheit in größtmöglicher Weise beibehalten, die Zeit von der Konzeption bis zum Prototypen erheblich verkürzen und Designern und Ingenieuren ermöglichen, die Machbarkeit der Konstruktion schneller zu überprüfen und anhand von Feedback iterative Verbesserungen durchzuführen.

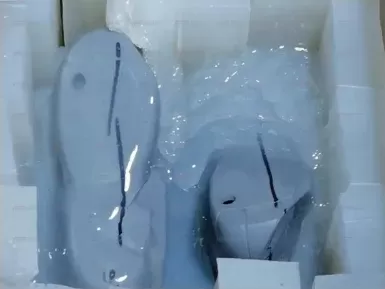

2. Herstellung der Silikonform

Herstellung von Silikonformen

Formgebung und Entnahme des 3D-Prototyps

Nach der Herstellung des Prototyps wird das Formgestell hergestellt, der Prototyp fixiert, Silikon gegossen, und nach dem Trocknen wird der Prototyp entfernt, um die Silikonform zu erhalten, wobei die Herstellung der Silikonform abgeschlossen ist.

HINWEIS: Bei großen oder komplexen Formen ist vorsichtiges und langsames Vorgehen erforderlich. Waschen Sie die Silikonform gründlich, um sicherzustellen, dass die Oberfläche sauber ist. Schneiden Sie eventuell die Kanten der Form oder glätten Sie sie.

3. Vakuumspritzgießen

Je nach den Anforderungen des herzustellenden Produkts passende Gussmaterialien wie Harz, Wachs oder Beton bereitstellen und diese langsam und gleichmäßig in die Silikonform injizieren, um sicherzustellen, dass sich das Material vollständig in der gesamten Form ausdehnt. Je nach Materialanforderungen eine bestimmte Zeit für die Aushärtung oder Verfestigung warten. Sobald das Gussmaterial vollständig ausgehärtet ist, das Fertigprodukt vorsichtig aus der Silikonform entnehmen.

HINWEIS: Nach dem Aushärten in einer Konstanttemperaturkammer bei 60°–70°C für 30–60 Minuten kann das Entformen durchgeführt werden. Bei Bedarf erfolgt eine sekundäre Aushärtung in einer Konstanttemperaturkammer bei 70°–80°C für 2–3 Stunden. Unter normalen Umständen beträgt die Lebensdauer von Silikonformen 15–20 Mal.

4. Prozessanwendung

- a. Kunststoffprootyp: Das Rohtmaterial ist Kunststoff, hauptsächlich Prototypen für Kunststoffprodukte wie Fernseher, Monitoren, Drohnen, Haartrockner usw. Die gängigste Photosensitive Harz (Hochleistungsphotoresin) in der 3D-Prototypen-Prüfung gehört zur Kategorie der Kunststoffprotokolle.

- b. Silikonformprootyp: Das Rohtmaterial ist Silikon, und es wird hauptsächlich zur Darstellung des ästhetischen Designs von Produkten verwendet, wie Autos, Mobiltelefone, Spielzeuge, Handwerkskunst, tägliche Gebrauchsgegenstände usw.