Der gesamte Prozess von der Konstruktion bis zum Formversuch für die 1650T-Druckgussfertigung

2024-11-05

Lösung für die Gesundheitswirtschaft

2024-11-05Lösungen für die Automobilindustrie:

Die Automobilindustrie gehört zu unseren wertgeschätzten Kunden von HXC. Wir bieten One-Stop-Services von Prototypen, Formenentwicklung, Formenfertigung, Serienfertigung, Prüfung, Montage bis hin zur erfolgreichen Lieferung. Dies umfasst verschiedene Automobilaußenhautteile, strukturelle Funktionsteile, Innenteile und andere umfassende Produkte. Das Unternehmen hat die branchenübliche IATF 16949-Zertifizierung erfolgreich bestanden.

Wir nutzen die technologischen Ressourcen in der Produktentwicklung, Fertigungstechnik und Produktionsmanagementtechnik sowohl domestisch als auch ausländisch voll aus, um eine Produktplattform internationaler Standards von einem hohen Ausgangspunkt aus zu schaffen. Wir arbeiten mit Kunden zusammen, um neue Produkte zu entwickeln, und haben neue Produkte erfolgreich für weltbekannte Marken wie Bentley, Aston Martin, Land Rover, Mercedes Benz, Audi, Volvo, Volkswagen, DOMETIC, IAC usw. entwickelt und in Serie produziert. Wir haben über Jahre hinweg eine tiefe Zusammenarbeit aufgebaut und eine solide Grundlage für die Entwicklung von HXC in der Automobilindustrie gelegt.

Prototypenfertigung:

Ab dem Prototypen durch Prozesse wie 3D-Druck, Replikation, CNC-Feinbearbeitung, Blechbearbeitung usw. wird innerhalb von 24 Stunden ein formeller Angebot gestellt, und die Lieferung kann in nur 3-7 Tagen erfolgen. Dadurch verstehen wir das Designkonzept des Kunden und gewinnen mehr Zeit für den Neuproduktstart. Zugleich arbeiten wir während des Prototypenherstellungsprozesses mit den Kunden zusammen, um Probleme zu identifizieren und zu lösen, um das Design weiter zu verbessern – eine Basis für die reibungslose Serienfertigung zukünftiger Produkte.

Automodelle werden rasant erneuert, neue Produkte folgen ununterbrochen, und viele Teile werden von Grund auf entwickelt. Dies erfordert doppelte Ansprüche an Qualität und Zeit sowie umfassende technische Stärke, um die unterschiedlichen Bedürfnisse verschiedener Kunden und Produkte zu befriedigen.

HXC beschäftigt sich seit vielen Jahren mit Technologie-Forschung und -Entwicklung. Durch die Adaption des IPD-Produktentwicklungmodells und eines wissenschaftlichen Prozessmanagements werden Aspekte wie Höchstgeschwindigkeit, Höchstqualität und Kostensenkung gründlich untersucht, um nahtlos in die Produktentwicklungsprozesse der Kunden einzugreifen. Die Reduzierung von Materialverschwendung und anderer wertvoller Ressourcen bei unnötigen Prototypen oder Neukonstruktionen verringert maßgeblich die Wahrscheinlichkeit von nachträglichen Neugestaltungen bei der Serienfertigung.

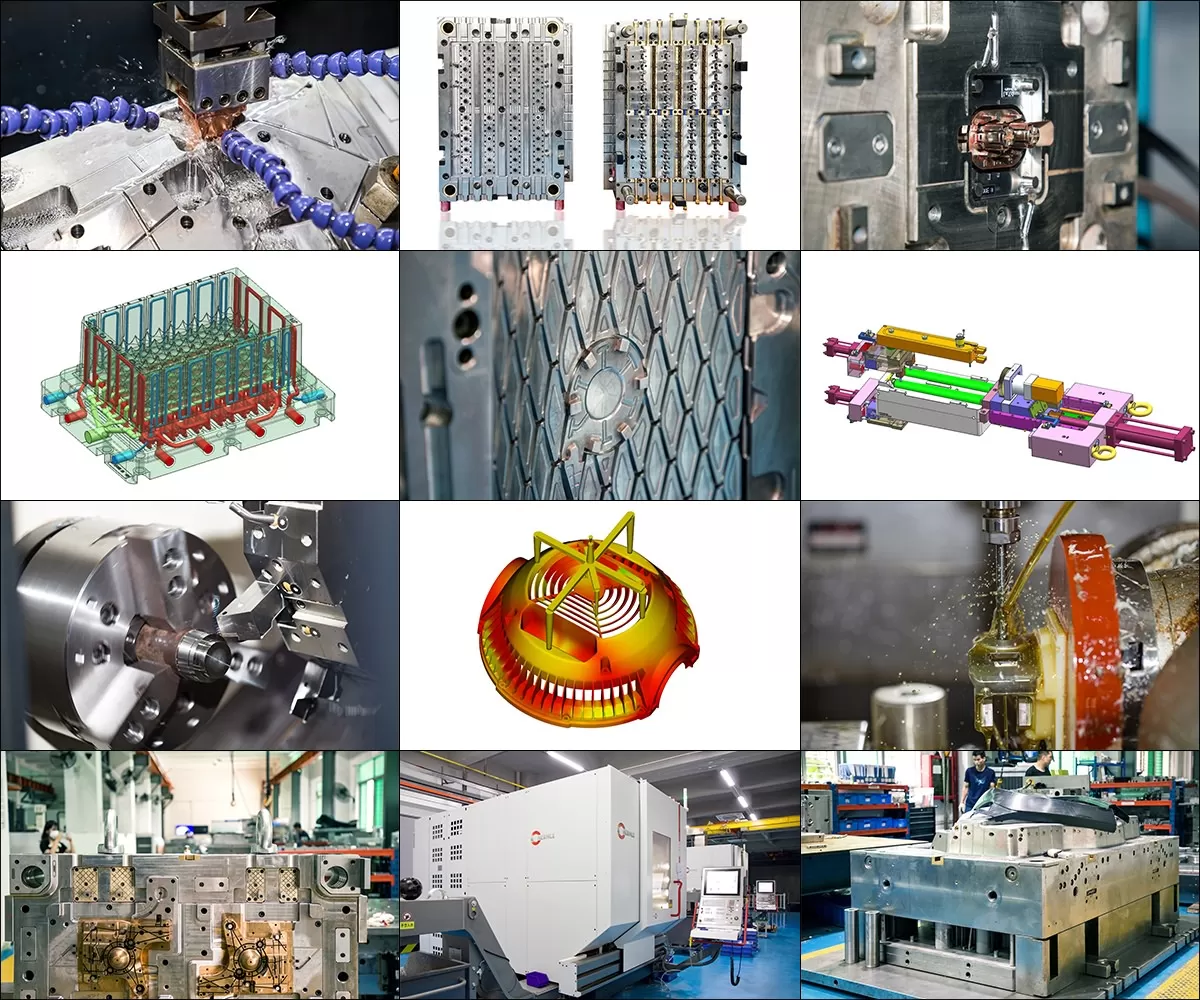

Serienfertigung:

Bei der Serienfertigung setzen wir mehrere Prozesse ein, um den Erscheinungs- und Funktionsanforderungen zu genügen, wie zum Beispiel Formenentwicklung, Formenherstellung, Spritzgießen, spanende Fertigung, Druckgießen, Extrusion, Stanzung und andere Verfahren, sowie umfassende Oberflächenbehandlungsprozesse wie Polieren, Plattieren, Oxidieren, Sandstrahlen, Pulverbeschichten, Sprühen, Passivieren, Elektrophorese.

Das Unternehmen verfügt über Spritzgießmaschinen der Marken Sumitomo und Sadik sowie hochpräzise Roboterarme, die den 24-Stunden-Spritzgießprozess vollständig automatisieren und eine effiziente Produktion gewährleisten. Das eingerichtete CMM-Vollautomatik-Messlabor kontrolliert strikt Maße und Qualität.

HXC verfügt über ein theoretisch und praktisch erfahrenes Team für präzise Kunststoffformen und Spritzgießtechnik. Die Schlüsselmitglieder haben über 20 Jahre Erfahrung in der Formenindustrie und können verschiedene Produktionsprobleme lösen, sodass der gesamte Fertigungsprozess reibungsloser verläuft.

Montagekontrolle:

HXC verfügt über unabhängige und standardisierte Montagelinien. Durch die Nutzung branchenführender Prüfequipment und Technologien kontrollieren wir jeden Schritt des Produktionsprozesses, vom Prototypenbau bis zur Serienfertigungsabgabe, und stellen sicher, dass jeder Schritt zeitgerecht den Standards entspricht. Der gesamte Produktionsablauf kann reibungslos ablaufen, was hohe Produktqualifizierungsraten gewährleistet und Produktionszyklen und -zeiten verkürzt.

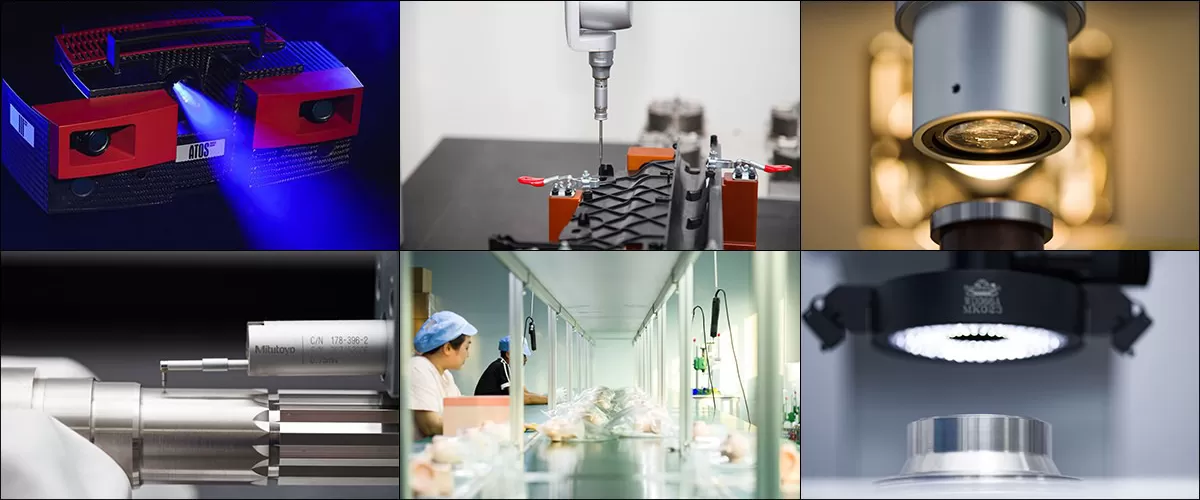

Unser Testzentrum verfügt über fortschrittliche und umfassende Prüfeinrichtungen, darunter der deutsche GOM ATOS III TRIPLE Scan Blaulicht-3D-Scanner, das schwedische Hexagon-Koordinatenmessgerät, das 2,5-dimensionale vollautomatische Bildmesstischsystem, der handliche Hitachi Röntgen-Fluoreszenz-Spektrometer, das schweizerische TESA-Höhenmeßgerät sowie das japanische Mitutoyo-Rauhmetermesser (Sanfeng), um sicherzustellen, dass Ihre Produkte den Design- und Funktionsanforderungen entsprechen.