Lösung für das Bentley GT3-R

2024-11-16

Anwendungssfall von HXC Präzisionsblechtechnik

2025-03-04Die Verarbeitungsvorteile von HXC-Tiefhohlraumformen:

Lösungen für landwirtschaftliche Tiefhohlraumformen

HXC bietet seit jeher weltweit Kunden ein einstufiges industrielles Herstellungslösungsangebot – von der schnellen Prototypen-Designs und -Herstellung bis zur industriellen Serienfertigung. Mit multivariaten Prozessen in verschiedenen Branchen decken wir vollständig die Kundenanforderungen ab und übertreffen deren Erwartungen.

Wie produziert man lange, dünne und flache Bauteile mit komplexen Formelementen mittels Kunststoffform?

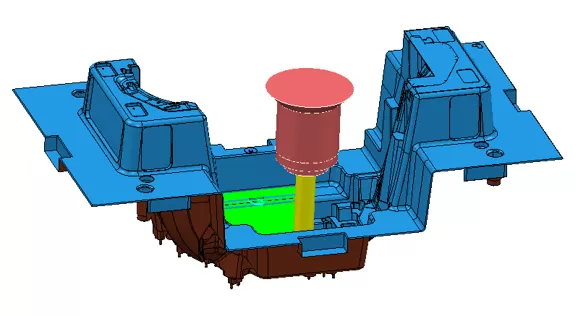

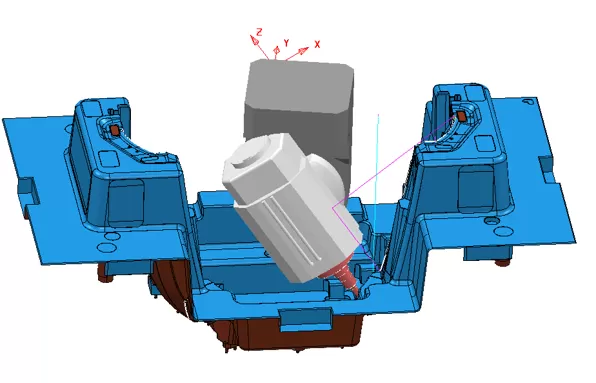

Wenn die Innentiefe 441,6 mm beträgt, können während des Injektionsmoldvorgangs Deformationen und ungleichmäßige Wandstärken auftreten. Lösung:

Nach Analyse der Struktur und Kennfelder geplanten wir, zwei Steckkomponenten herzustellen, um das Stahlblech in der Mitte zu stützen. Wenn der Materialfluss 90% erreicht, wird sich die blaue Insole aus dem Zylinder zurückziehen, und das Loch wird mit Material gefüllt.

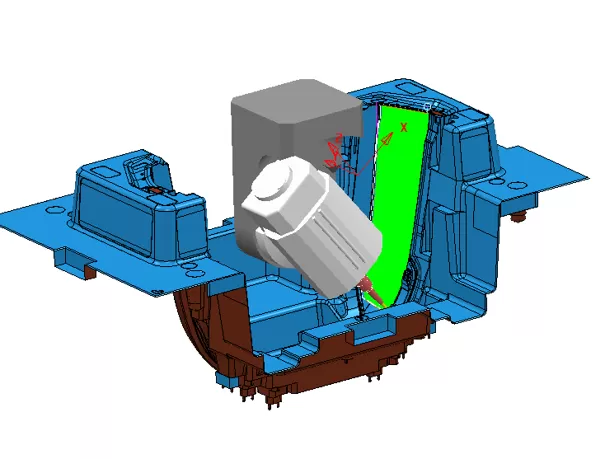

Das Produkt hat am Boden Gewindegänge. Wie wird eine Entformung gewährleistet? Lösung:

Nach Analyse der Struktur und Kennfelder geplanten wir, die Form aus dem Schlitten herauszureihen.

Geschäftskapazität:

HXC's vollständige Ausrüstung ist unser größter Vorteil in der Tiefhohlraumformbearbeitung. Wir verfügen über mehr als 100 CNC-Fräsezentren, darunter 4 deutsche HERMLE-Fünfachsen-CNC-Fräsezentren, sowie präzise Formbearbeitungsgeräte wie AGIE-EDM-Maschinen und Sodick-EDM-Maschinen. Zusätzlich haben wir Injektionsgießmaschinen der Marken Okuma, FANUC und Sumitomo Sodick. Darüber hinaus haben wir ein vollständig automatisches Messlabor eingerichtet, ausgestattet mit Koordinatenmessgeräten und einem deutschen GOM-Blaulicht-3D-Detektionssystem.

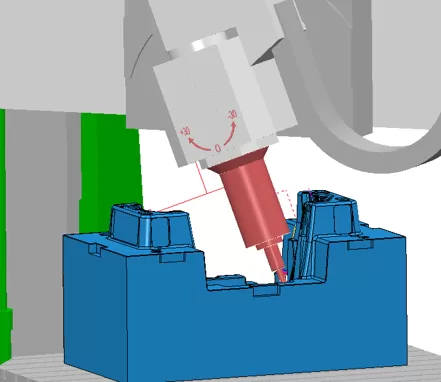

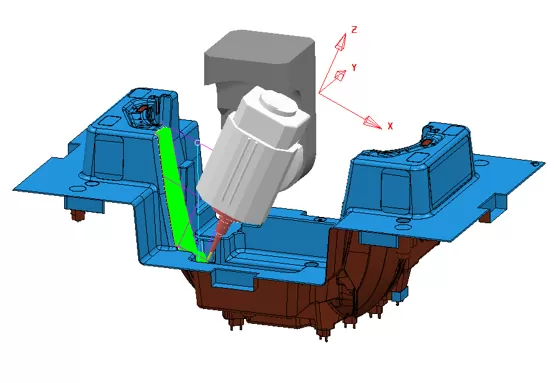

Die Vorteile der 5-Achsen-Verarbeitung für Tiefhohlraumformen

Der Produktionszyklus von HXC-Tiefhohlraumformen wird normalerweise auf 25 Tage begrenzt. Unsere 4 deutschen HERMLE-Fünfachs-Maschinen bieten uns die nötige Unterstützung. Denn unsere 5-Achsen-Ausrüstung gewährleistet die Qualität unserer Formen, die VerarbeitungsEffizienz und den Herstellungszyklus. Dies ist der Kerngvorteil von HXC, der es uns ermöglicht, in der Herstellung von Tiefhohlraumformen eine starke Wettbewerbsfähigkeit aufrechtzuerhalten.

1. Verbesserung der Verarbeitungsgenauigkeit

2) Verringerung von Klemmschleifen: Mehrere Flächen können in einem einzigen Klemvorgang bearbeitet werden, wodurch wiederholte Positionierungsfehler durch mehrfache Klemprozesse vermieden werden, und die relative Lagegenauigkeit zwischen verschiedenen Teilen der Form gewährleistet wird.

3) Optimierung des Werkzeugpfads: Die 5-Achsen-Verarbeitung ermöglicht es dem Werkzeug, die komplexen gekrümmten Flächen von Tiefhohlraumformen unter einem rationelleren Winkel und Pfad zu erreichen. Das Werkzeug kann stets den optimalen Kontaktzustand mit der Bearbeitungsfläche aufrechterhalten, enabling präzisere Schneidoperationen und gewährleistet, dass die Abmessungen und Formen der Form den Designanforderungen entsprechen.

4)Éviter les interférences d'outillage : Grâce à la rotation et à l'oscillation de la table de travail ou de la broche, les problèmes d'interférence entre l'outil et les parties profondes du moule sont efficacement évités, permettant une usinage précis des zones étroites, abruptes ou difficiles d'accès dans les moules à cavité profonde.

2. Steigerung der VerarbeitungsEffizienz

1) Verwendung kurzer Werkzeuge für die Bearbeitung: Bei der Bearbeitung von Tiefhohlräumen kann der Werkzeugwinkel über die Dreh- und Schwenkachsen eingestellt werden, und kürzere Werkzeuge eingesetzt werden. Kurze Werkzeuge weisen eine gute Steifigkeit auf und ermöglichen die Anwendung höherer Schnittparameter, was die Schnittzeit reduziert.

2) Reduzierung der Werkzeugpassagen: Die Bearbeitung kann mit einem optimierten Werkzeugpfad durchgeführt werden. Für komplexe Tiefhohlraum-Wölbflächen können die Anzahl der Werkzeugpassagen und die Leerlaufzeit reduziert werden, was die gesamte Bearbeitungszeit verkürzt.

3) Simultane Bearbeitung mehrerer Flächen: Mehrere Flächen können simultan bearbeitet werden. Anders als bei der 3-Achsen-Verarbeitung ist keine mehrfache Werkzeug- und Bearbeitungswinkeländerung erforderlich, um verschiedene Flächen separat zu bearbeiten, was die VerarbeitungsEffizienz verbessert.

3. Verbesserung der Oberflächenqualität

1) Verhinderung von Musterbildung: Bei der Bearbeitung der Seitenwände und Bodenträger von Tiefhohlraumformen kann das Werkzeug senkrecht oder unter dem optimalen Winkel zur Bearbeitungsfläche gehalten werden, wodurch die Entstehung von rippenartigen Mustern oder Werkzeugspuren durch ungünstige Werkzeugwinkel vermieden wird und die Formoberfläche glatter wird.

2) Reduzierung der Oberflächenrauheit: Der Werkzeugpfad der 5-Achsen-Verarbeitung ist gleichmäßiger, und die Schnittkraft ist homogen verteilt, was die Oberflächenrauheit vermindern und die Oberflächenqualität der Form verbessern kann. Dies fördert die Fließfähigkeit und Entformung von Kunststoffen während des Injektionsmoldvorgangs und verbessert die Erscheinungsqualität der injizierten Produkte.

4. Steigerung der Verarbeitungsflexibilität

1) Anpassung an komplexe Formen: Es ermöglicht die Bearbeitung von Injektionsform-Tiefhohlraumformen mit verschiedenen komplexen Geometrien ohne weiteres. Egal ob die Form freie Wölbflächen, geneigte Flächen, Tiefgruben oder enge Schlitze aufweist – durch simultane 5-Achsen-Bewegung erfolgt die effiziente Bearbeitung.

2) Optimierung von Bearbeitungsstrategien: Programmierer können flexibel verschiedene Bearbeitungsstrategien gemäß der spezifischen Form und Bearbeitungsanforderungen der Form entwickeln, wie Seitenfräsen, Plungerfräsen, Spiralfräsen usw., um die VerarbeitungsEffizienz und -qualität zu verbessern.

5. Reduzierung der Verarbeitungskosten

1) Verringerung des Werkzeugverschleißes: Das Werkzeug arbeitet unter rationelleren Schnittbedingungen mit gleichmäßiger Schnittkraft. Die Verschleißrate des Werkzeugs wird verlangsamt, und seine Lebensdauer verlängert sich, was die Austauschfrequenz und -kosten reduziert.

2) Einsparung von Klemmwerkzeugenkosten: Die Abhängigkeit von Klemmwerkzeugen wird reduziert. Regelmäßige Werkstücke können direkt mit einem Dreischlitz- oder Vierchlitz-Spannfutter geklemmt werden, und unregelmäßige Werkstücke können mit einer Ebene und zwei Zapfen geklemmt werden, was die Design- und Herstellungskosten für spezielle Klemmwerkzeuge senkt.

3) Verbesserung der Geräteauslastung: Ein 5-Achsen-Fräsezentrum kann eine Vielzahl von Bearbeitungsaufgaben auf einer einzigen Anlage erfüllen, was die Investitionskosten und die Bodenfläche reduziert und die Auslastung der Anlage sowie die Produktivität verbessert.

HXC verfügt über ein Team für präzise Kunststoffform- und Injektionsgießverarbeitung mit reichlichem theoretischem und praktischem Erfahrung. Die Schlüsselmitglieder haben über 20 Jahre Erfahrung in der Formenindustrie und verfügen über multiple Kerntechnologien sowie nationale Patente in komplexen Formenstrukturen, Formflußanalyse, konformer Kühlungstechnik und der Verarbeitungsthermischen Deformationsverwaltung.

Darstellung von HXC-Tiefhohlraumformen