HXC Industrieller Roboter Druckguss – Fallbeispiel

2025-03-22

Entgratungstechnologie für den Magnesiumlegierungs-Mittelrahmen von Notebooks

2025-03-26Analyse und Gegenmaßnahmen bei typischen Frühausfallfällen von Hochdruckgussformen für Aluminiumlegierungen

Das Versagen von Gussformen verkürzt die Lebensdauer der Formen, was nicht nur die Produktkosten erhöht, sondern auch die Produktion erheblich beeinträchtigt und zu einem Schlüsselfenster geworden ist, das in der Produktion dringend gelöst werden muss. Dieser Artikel analysiert und diskutiert typische Frühausfallfälle von Hochdruckgussformen für Aluminiumlegierungen während ihres Gebrauchs. Fallstudien zu gängigen Versagensmechanismen von Formen, nämlich Rissbildung, thermische Ermüdungsrisse, Schmelzen, Kavitation und Deformation, werden untersucht, und technische Lösungsansätze werden aufgezeigt.

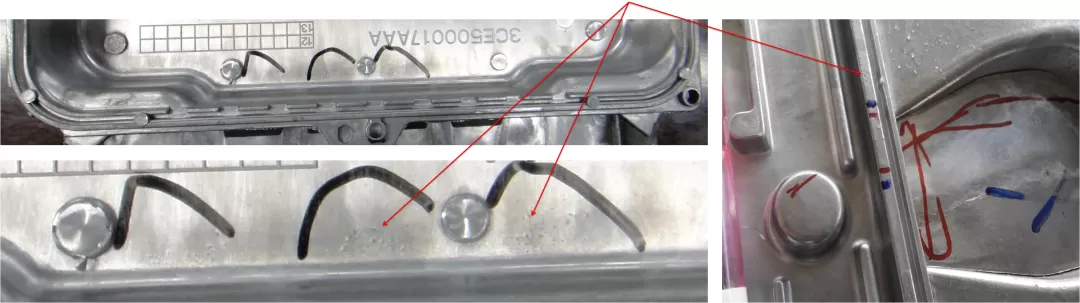

“Kavitation” auf der Formoberfläche – Formentwurfs-Probleme

Phänomen der Kavitation: Auf der Oberfläche des Gussteils bilden sich „Nuten“ (Pitting).

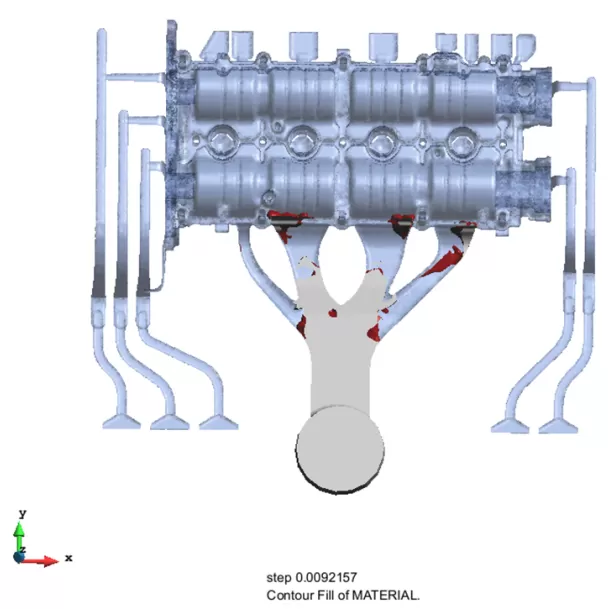

Kavitation entsteht, wenn sich der Querschnitt des Gusskanals erweitert, wodurch der Druck der fließenden Aluminiumschmelze im Gusskanal sinkt und sich Hohlräume mit Unterdruck in der Schmelze bilden.

Während des Druckgussprozesses und in der Nachdruckphase platzen diese "Blasen" unter Unterdruck an der Formoberfläche, beschädigen das Formenmaterial und verursachen die Entstehung von "Pitting" (Lunker). Dieser Defekt kann bereits nach 200–300 Gusszyklen auftreten.

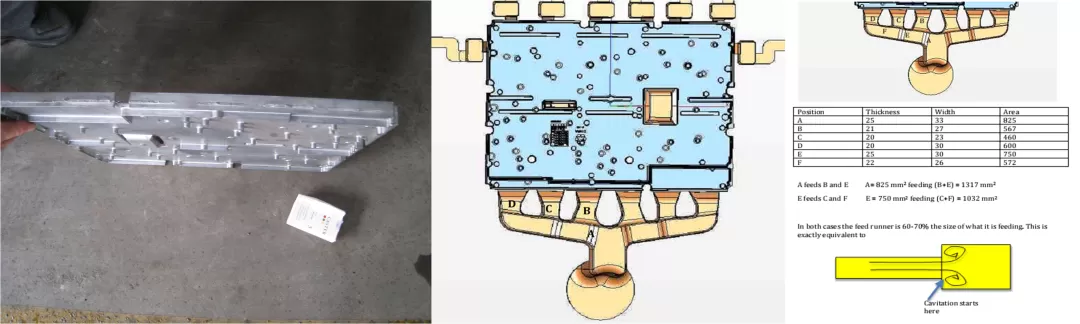

Ursache der Kavitation: Expansions der Querschnittsfläche des Gießkanals

Im obigen Bild beträgt die Querschnittsfläche der Hauptgießrinne auf der einen Seite A = 825 mm²; sie zweigt in zwei Astgießrinnen B und E auf, wobei die Querschnittsfläche von B + E = 1317 mm² beträgt. Dadurch sinkt der Druck der flüssigen Aluminiumlegierung während des Fließens in der Gießrinne, und innerhalb dieser bildet sich eine Unterdruckhöhle. Die Astgießrinne E verzweigt weiter in C + F; die Querschnittsfläche von E = 750 mm², die von C + F = 1032 mm². Der Druck der flüssigen Aluminiumlegierung fällt weiter ab, und es entstehen weitere Unterdruckhöhlen innerhalb der Flüssigkeit.

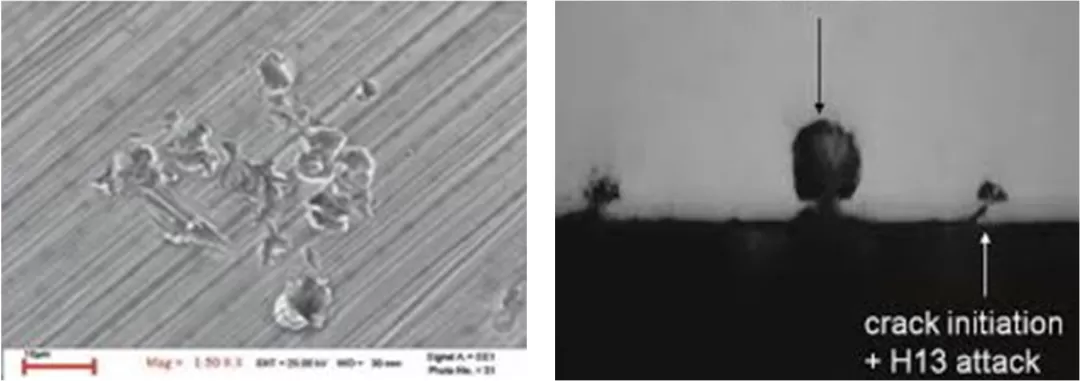

"Kavitation": Mikroskopische Analyse und Lösungen

Formen-Designprinzipien

Grundprinzipien für den neuen Formen-Entwurf:

Ab der Pressplatte (Biscuit) verläuft die Querschnittsfläche der Hauptgießrinne in einem 压缩 isierten Zustand (kontrahiert) auf dem Weg zur Innenschleuse.

Der Kurvenradius (R) einer Ecke beträgt mehr als das Doppelte der Querschnittsbreite.

Schleusenform: Flügelschleuse, konische Tangentialschleuse, Meißelschleuse.

Die Definition der Schleusenmaße wird eingehalten.

Jede Auswerfvorrichtung verläuft parallel zur Formenoberfläche und darf nicht hervorstehen oder versunken sein.

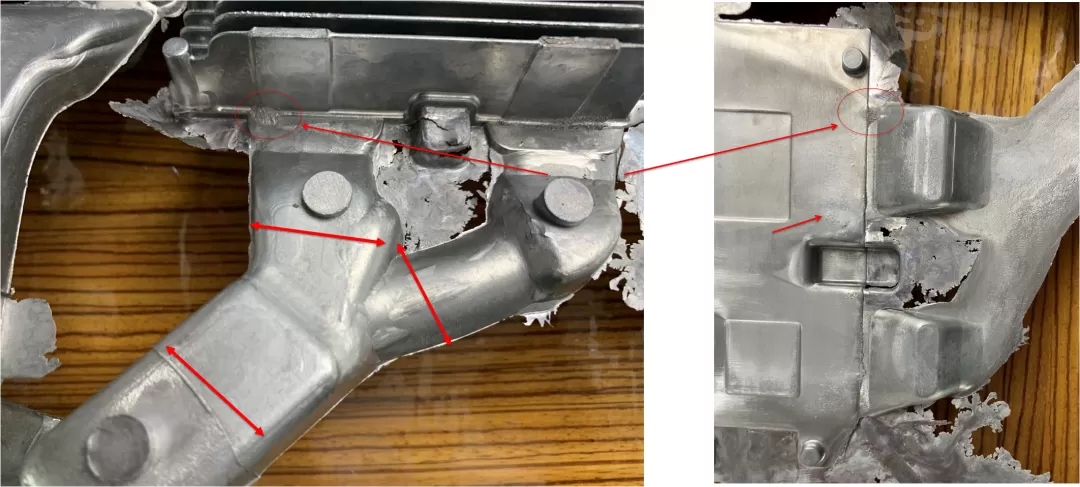

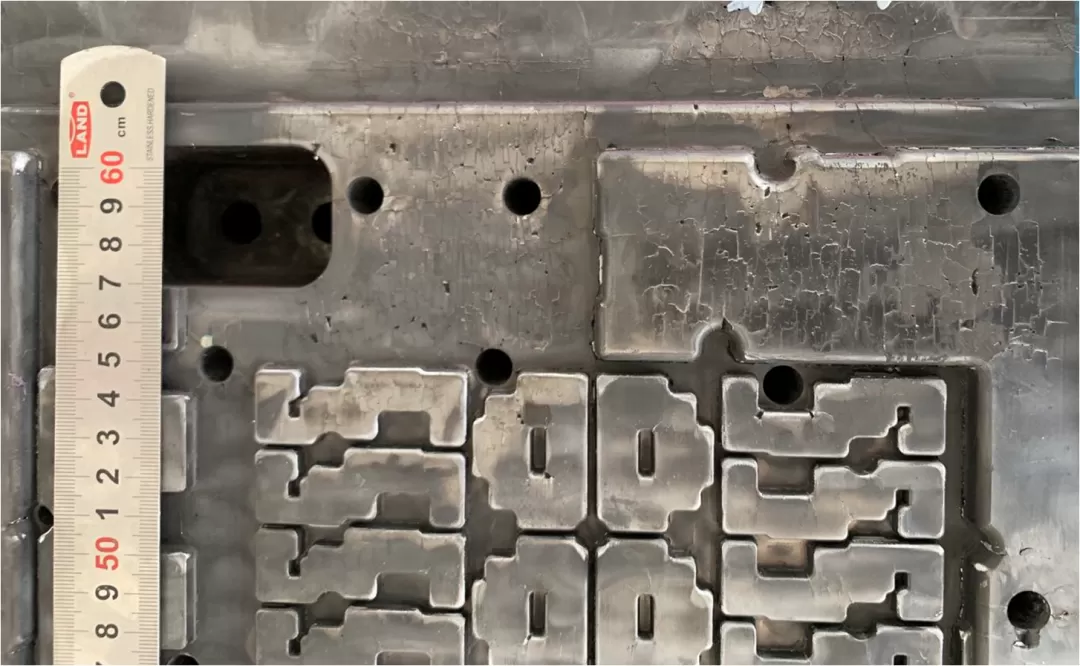

Formenerosion – Der Einfluss der Einspritzgeschwindigkeit und der Formenkonstruktion

Phänomen der „Lösung“: Die Form weist weniger Material auf und wird teilweise „abgefräst“. Das Produkt weist mehr Material auf, die Formgebung des Produkts ändert sich und Auswerfprobleme treten auf.

Die Schleusengeschwindigkeit ist zu hoch.

Die Gießkanalkonstruktion ist unzureichend, und in der Schleuse hat sich solidifiziertes Aluminiumlegierungsmetall gebildet, das einen Teil der Schleuse blockiert.

Solidifiziertes Aluminiumlegierungsmetall blockiert einen Teil der Schleuse

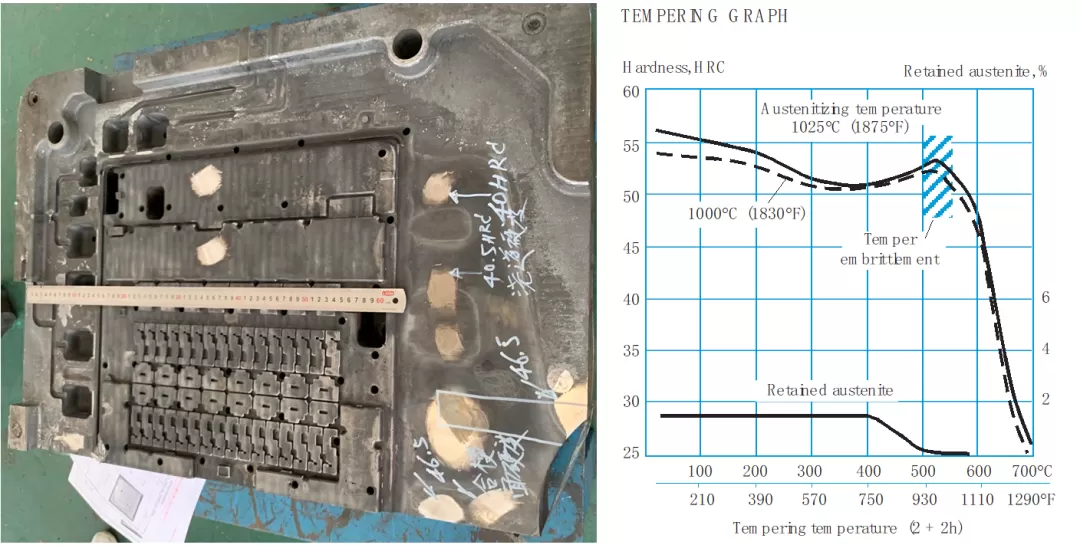

Frühzeitige thermische Ermüdung – Der Einfluss der Temperaturdifferenz

Phänomen der thermischen Ermüdung der Form: Mikrorisse bilden sich auf der Formoberfläche, erweitern sich und führen zur Ablösung der Formschicht. Dadurch kann die Gussteilung nicht ausgetrieben werden.

Bei einer großen Druckgussform (3500 Tonnen) entstanden nach der Herstellung von 3200 Produkten zahlreiche thermische Ermüdungsrisse auf der Formoberfläche in der Nähe der Schleuse, was dazu führte, dass das Produkt „an der Form haften“ blieb (Formstockung).

Hinweis: Bei Problemen mit der Zähigkeit des Formwerkzeugmaterials sollten sich Risse in der R-Ecke der Bügel (Boss) bilden.

Ursachen der thermischen Ermüdung der Form: Die Temperaturdifferenz auf der Formoberfläche beeinträchtigt die Widerstandsfähigkeit des Materials gegen thermische Ermüdung.

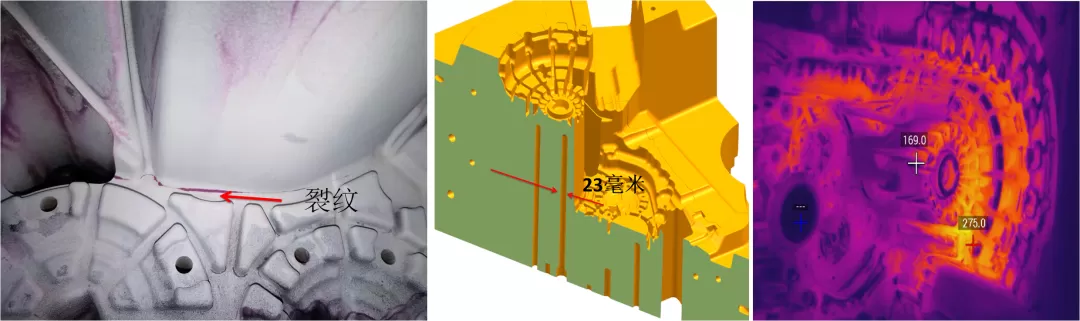

Problem der frühen Formversage: Formrissbildung – Temperaturfeldaspekte bei der Formenkonstruktion

Der Abstand zwischen Kühlwasserkanal und Formoberfläche,

die Wasserströmung,

der Bohrungsdurchmesser des Wasserkanals,

die Schichtabgabe (Shift Output),

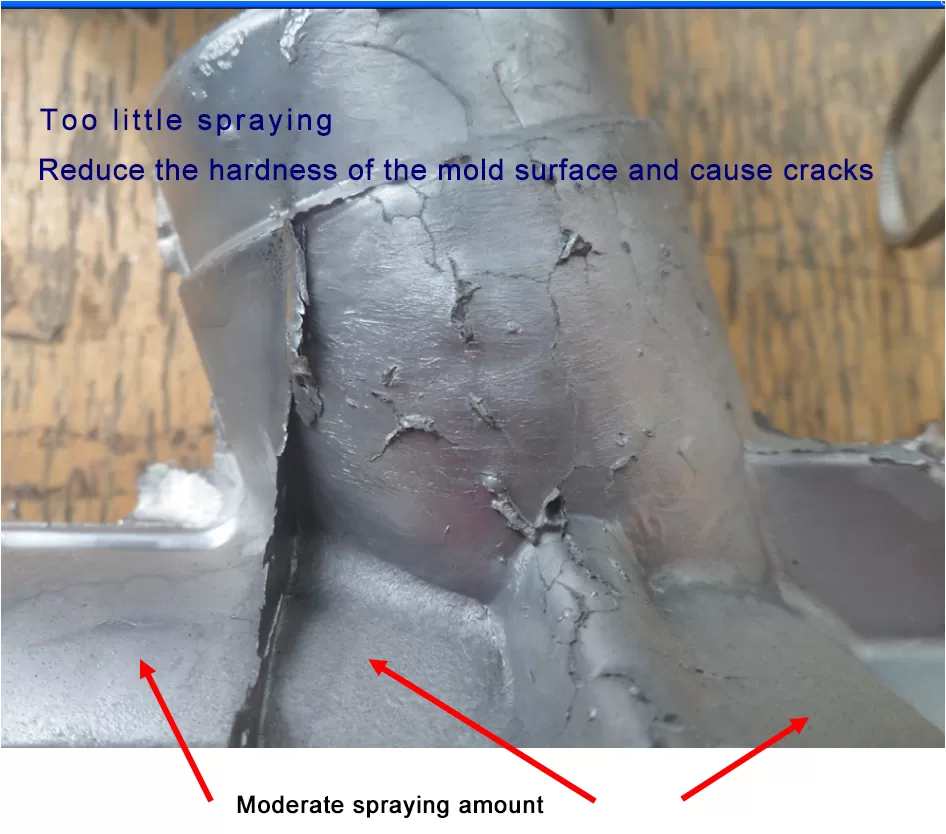

sowie die Sprühmenge des wässrigen Entformungsmittels,

der Sprühwinkel,

die Sprühentfernung,

der Atomisierungsgrad,

die Wärme, die durch das wässrige Entformungsmittel wird (heat taken away)

Beispiel oben zeigt die Form einer 3000-Tonnen-Druckgusseinrichtung, bei der das Kühlwasser 23 mm von der Formoberfläche entfernt geführt wird. Eine Infrarot-Imaging-Prüfung zeigt, dass die Temperatur auf der Formoberfläche zwischen 275°C/169°C/120°C schwankt. Die Ursachen für die Risse sind folgende: Der innere Kühlwasserkanal liegt 23 mm von der Oberfläche entfernt. Die Form bricht an der R-Ecke der Stufe (Stufenwechsel) mit starken Dickenschwankungen (110 mm bis 280 mm). Die Eigenspannungen der Wärmebehandlung sind konzentriert. Die Nut des Dreiecks-Einsatzes wurde durch elektroerosives Bearbeiten (EDM) hergestellt. Es wird empfohlen, sie vor der Wärmebehandlung zu verarbeiten, so dass sich die Spannungsverteilung entlang der Formgeometrie ausrichtet. Darüber hinaus müssen die Kühlwasserkanäle berechnet werden.

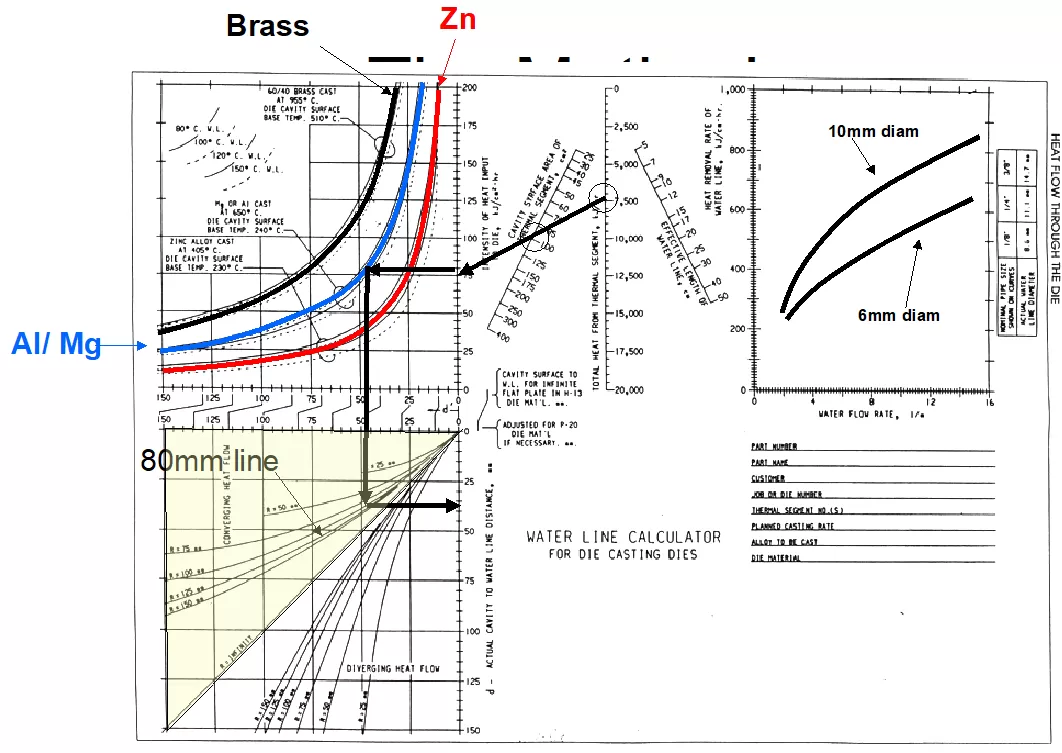

Berechnung des Kühlwasserkanals

Beispiel: Aluminiumlegierung A383

Spezifische Wärme: 2,90 J/cm³/°C

Wärmekapazität: 1094 J/cm³

Wenn angenommen wird, dass 1 cm³ Aluminiumlegierung von der flüssigen Phase bei 593°C auf die feste Phase bei 450°C abgekühlt wird, wenn das Gussteil ausgetrieben wird, beträgt die abgegebene Wärme:

Wärmeabgabe pro cm³ Aluminiumlegierung = Wärmekapazität + spezifische Wärme × (Flüssigkeitstemperatur – Austrittstemperatur des Produkts)

= 1094 + 2,90 × (593 – 450)

= 1500 (J/cm³)

Wenn 50 Kubikzentimeter Aluminiumlegierung berücksichtigt werden, beträgt die Wärmeabgabe von der Erstarrung bis zum Auswerfen:

= 50 cm³ × 1500 J/cm³

= 75 (kJ)

Wenn 50 Kubikzentimeter Aluminiumlegierung betrachtet werden und die Schichtabgabe (Shift Output) 200 Stück/h beträgt, so muss die Schichtabgabe bereits im Designschritt des Formtemperaturfelds berücksichtigt werden. In diesem Fall beträgt die Wärmepower, die von der Aluminiumlegierung abgegeben wird:

Wärmepower = 75 kJ × 200 Stück/h = 15.000 kJ/h

Wenn die bewegliche Form und die feste Form jeweils 50 % der Wärme aufnehmen, beträgt die von der beweglichen Form abgegebene Wärmepower: 7500 kJ/h.

Anhand der Tabelle können spezifische Daten wie der Abstand des Kühlwassers zur Formoberfläche, der Durchmesser des Kühlwasserkanals, die Strömungsgeschwindigkeit des Kühlwassers und andere Parameter ermittelt werden. Aus der Tabelle geht hervor:

Bei einem Abstand des Kühlwasserkanals von 47 mm zur Formoberfläche beträgt die abgeführte Wärmeleistung: 80 kJ/cm²/h.

Bei einem Außenradius (R) von 80 mm ergibt sich nach Korrektur an der Kurve ein Abstand zwischen Form-Kühlwasserkanal und Formoberfläche von: 35 mm.

Wenn die Kühlwasserströmungsgeschwindigkeit 6 L/min beträgt und ein Wasserkanal mit 6 mm Durchmesser verwendet wird, beträgt die abgeführte Wärme 400 kJ/h. Die benötigte Länge des Kühlwasserkanals beträgt:

Länge = 7500 kJ/h : 400 kJ/h = 18 cm.

Bei unveränderter Kühlwasserströmungsgeschwindigkeit und Verwendung eines Kühlwasserkanals mit 10 mm Durchmesser beträgt die Kanal länge:

13 cm.

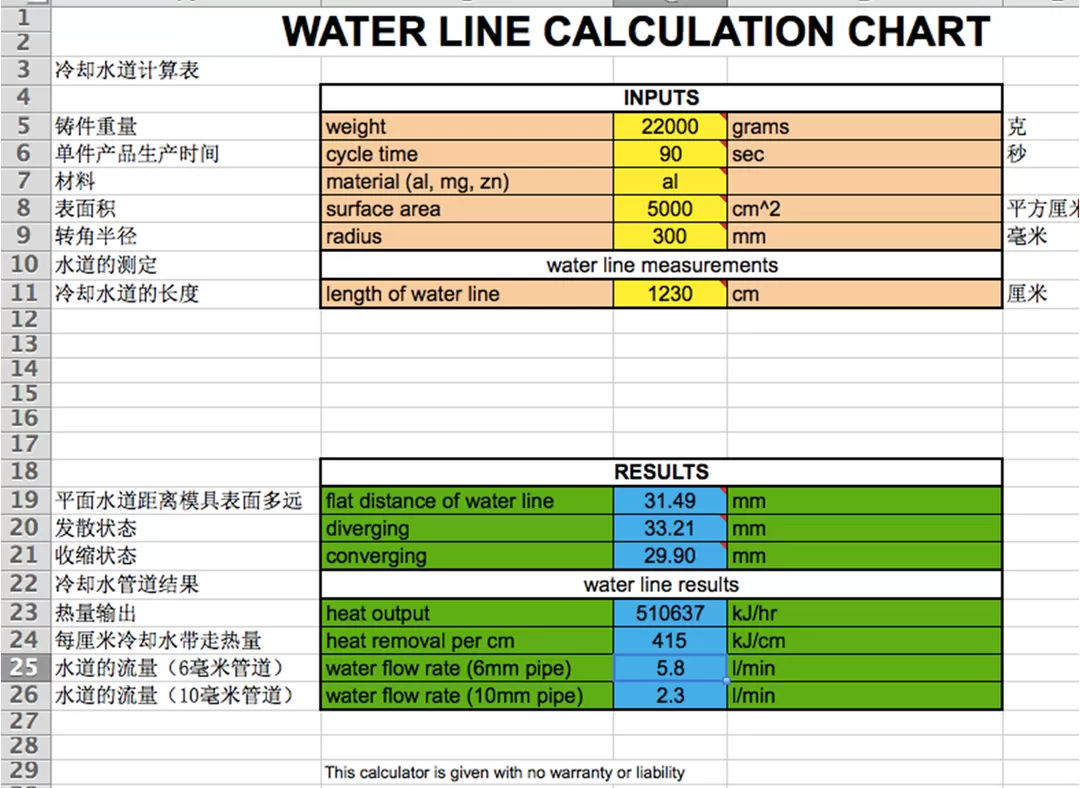

Die Excel-Tabelle ist eine Berechnungstabelle für Kühlwasserkanäle.

Beispiel: Zylindermold (Zylindermasse):

Gewicht des Gussteils: 22 kg

Druckgusszykluszeit: 90 s

Gusslegierung: Aluminiumlegierung

Gussoberfläche: 5000 cm²

Berechnete Gesamtlänge des Kühlwasserkanals: 1230 cm;

Übersetzte Daten:

Abstand des Kühlwassers zur Oberfläche: 29,9 mm–33,2 mm

Wärmeproduktion: 510.637 kJ/h

Pro Zentimeter Kühlwasserkanallänge abgeführte Wärme: 415 kJ/h

Kühlwasserströmung (6 mm Durchmesser): 5,8 L/min

Kühlwasserströmung (10 mm Durchmesser): 2,3 L/min

Selbst wenn das Formwerkzeugmaterial und die Wärmebehandlung eine gute Prozesse- und Qualitätskontrolle aufweisen, können Formprobleme weiterhin auftreten. Der Grund liegt darin, dass das Temperaturfeld vieler Formen nicht berechnet wird. Wie nah liegt das Kühlwasser an der Oberfläche? Dies gilt insbesondere für punktgekühlte Formen.

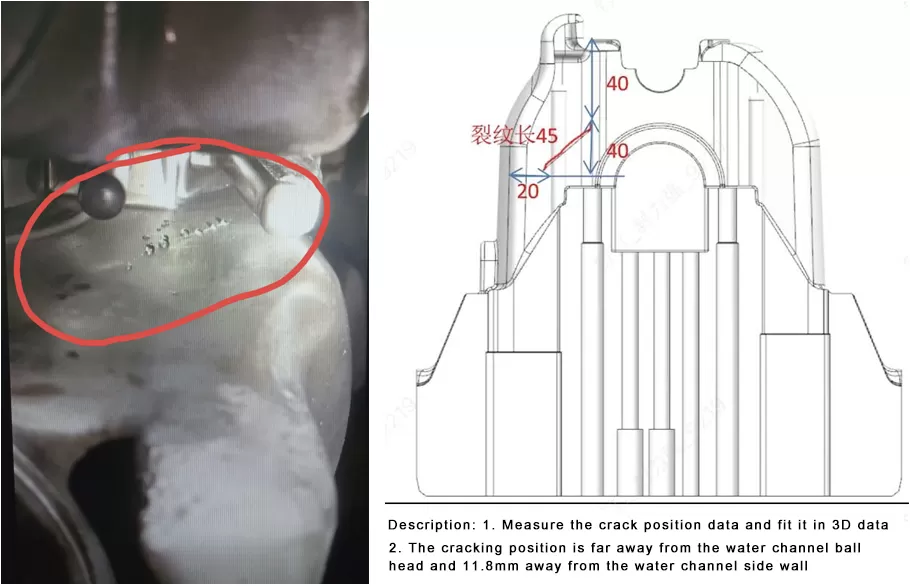

Das Bild zeigt, dass an der Formeinschachtelung auf der Seite des Kurbelschlauches der Zylindermold seitliche Risse entstanden sind, die zur undichten Formeinschachtelung geführt haben. Die undichte Stelle liegt grundsätzlich auf der gleichen Höhe wie die Vorfüllmenge der flüssigen Aluminiumlegierung (ungefähr 15%). Dies deutet darauf hin, dass das Wasser in der Kühlwasserleitung zum Verdampfen kommt, das Volumen des Wassers expandiert und die Form dadurch gerissen und undicht gemacht wird. Der Kühlwasserkanal liegt 11,8 mm von der Oberfläche entfernt.

Empfehlung: Der Kühlwasserkanal sollte mindestens 15 mm von der Formoberfläche entfernt angeordnet sein, um Formrisse zu vermeiden.

Formverformung – Berücksichtigung der dimensionalen Expansion

Berechnung der Materialexpansion:

Expansion = thermischer Ausdehnungskoeffizient des Materials × Temperaturdifferenz × 450.

Bei großen Formen ist es besonders wichtig zu berücksichtigen, dass die Form bei hoher Temperatur, nicht bei Raumtemperatur, eingesetzt wird.

Beispiel:

Maße der Form: Länge 635, Dicke 150

Temperaturdifferenz zwischen Oberfläche und Rückseite: 95°C

Bogenmaß der Formoberfläche: 0,5 mm (Gesamt beider Seiten: 1 mm)

Die Berücksichtigung dieser Variablen kann lokale Formrisse, Spießerei beim Druckguss und Formverformungen vermeiden.

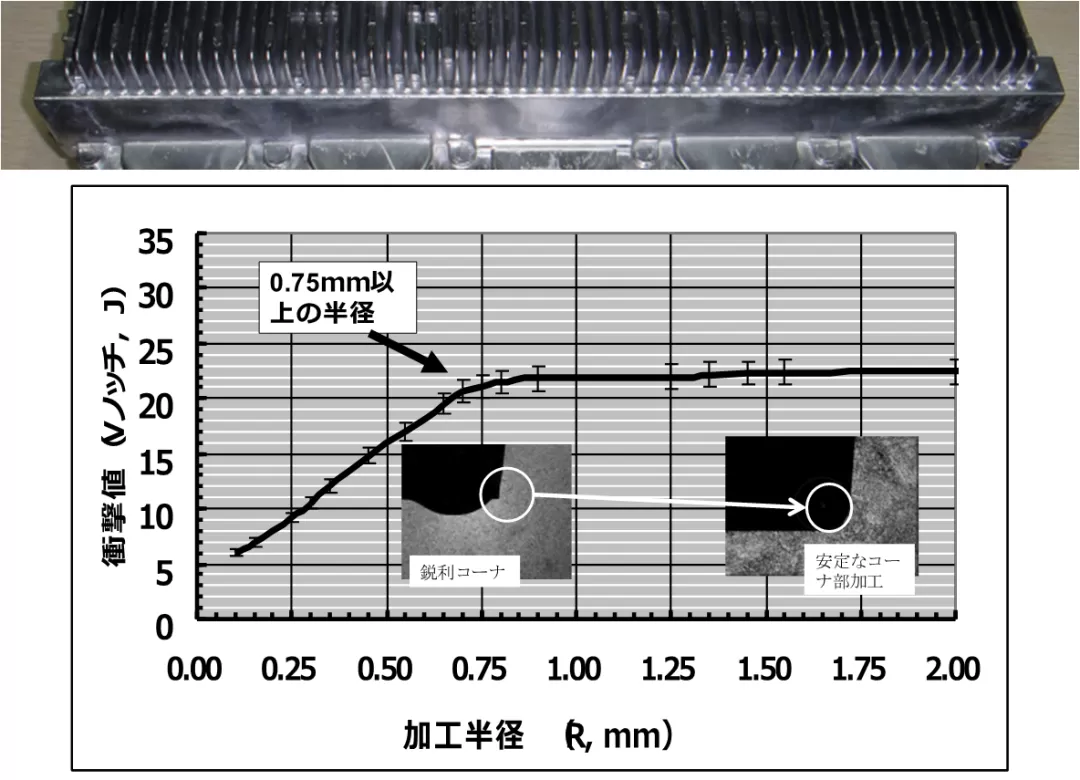

Definition der R-Winkelgröße, Sprühen von Entformungsmittel ist Teil des Temperaturfelds

Die Größe des R-Winkels des Produkts zählt 向来 zu den Faktoren, die die Lebensdauer der Form beeinflussen. Bei den meisten Produkten sollte der R-Winkel auf mindestens 1,5 mm eingestellt werden.

Wie in der Abbildung gezeigt, weist das Produkt der Kommunikations-Druckguss-Basisstation-Gehäuse einen R-Winkel von 90 Grad auf. Die Form zeigte nach der Herstellung von 1.000 Produkten Risse. Wenn der R-Winkel des Formwerkzeugmaterials von 1,5 mm auf 0,5 mm abnimmt, sinkt die Schlagzähigkeit des Formwerkzeugmaterials von 22 J auf 16 J. Bei Verringerung des R-Winkels auf 0,25 mm nimmt die Zähigkeit des Formwerkzeugmaterials auf 8 J ab. Da die Druckgussform bei hoher Temperatur betrieben wird, wird empfohlen, den R-Winkel der Formhohlkehle auf mindestens 2,5 mm zu regeln.

Hinweis: Anteile mit R-Winkeln sollten keine zusätzlichen Messermarkierungen aufweisen.

Wie in der Abbildung gezeigt, weist das Produkt der Kommunikations-Druckguss-Basisstation-Gehäuse einen R-Winkel von 90 Grad auf. Die Form zeigte nach der Herstellung von 1.000 Produkten Risse. Wenn der R-Winkel des Formwerkzeugmaterials von 1,5 mm auf 0,5 mm abnimmt, sinkt die Schlagzähigkeit des Formwerkzeugmaterials von 22 J auf 16 J. Bei Verringerung des R-Winkels auf 0,25 mm nimmt die Zähigkeit des Formwerkzeugmaterials auf 8 J ab. Da die Druckgussform bei hoher Temperatur betrieben wird, wird empfohlen, den R-Winkel der Formhohlkehle auf mindestens 2,5 mm zu regeln.

Hinweis: Anteile mit R-Winkeln sollten keine zusätzlichen Messermarkierungen aufweisen.

Zusammenfassung

1. Die Bildung von »Nocken« auf der Formoberfläche, verursacht durch Kavitation an der Formoberfläche, ist ein Formenkonstruktionsproblem. Solange die Gestaltungsgrundsätze für den Druckguss-Laufweg strikt eingehalten werden – d. h., die gesamte Querschnittsfläche des Hauptlaufweges von der Materialplatte bis zur Innenrinne in einem kontrahierten Zustand ist –, lässt sich das Kavitationsproblem lösen.

2. Das Problem der lokalen Auflösung der Form-Innenrinne liegt darin, dass bei der Gestaltung des Formlaufweges die Druckguss-Designprinzipien nicht eingehalten wurden. Während des Einspritzvorgangs erreicht ein Teil der flüssigen Aluminiumlegierung die Innenrinne zuerst, wenn sie im Laufweg fließt, und verfestigt sich, um einen Teil der Rinne zu blockieren. Dadurch erreicht die nachfolgende flüssige Aluminiumlegierung die Innenrinne mit einer lokal zu hohen Einspritzgeschwindigkeit während der Strömung, was zur Auflösung der Formrinne führt.

Die Lösung zur Überwindung dieser Art von Auflösung besteht darin, die Druckguss-Designrichtlinien strikt einzuhalten, um eine Verstopfung von Teillinien aufgrund des Drucdrops der flüssigen Aluminiumlegierung während der Strömung im Laufweg zu vermeiden.

3.Die vorzeitige thermische Ermüdung der Form steht typischerweise im Zusammenhang mit Temperaturunterschieden auf der Oberfläche des Formwerkzeugmaterials. Der Artikel untersucht die durch Temperaturdifferenzen verursachten Materialspannungen und -dehnungen. Die Schlussfolgerung der Fallanalyse zeigt: Die hohe Temperatur der flüssigen Aluminiumlegierung verursachte nach der Produktion von 3.200 Teilen zahlreiche vorzeitige thermische Ermüdungsrisse auf der Formoberfläche.Der Grund hierfür liegt darin, dass die Temperatur der flüssigen Aluminiumlegierung ungewöhnlich hoch war und die Anlasstemperatur des Formwerkzeugmaterials von 630°C überschritt. Dies verringerte die Härte im Kontaktbereich zwischen Form und flüssiger Aluminiumlegierung und führte so zu vorzeitigen thermischen Ermüdungsrissen.

4. Es gibt viele Gründe für Formrisse. Dieser Artikel befasst sich mit dem Formriss-Phänomen, das durch das Formtemperaturfeld verursacht wird. Für die spezifische Temperaturfeld-Berechnung müssen die Design-Berechnungen des Kühlwasserkanals gemäß der im Artikel zitierten Excel-Tabelle durchgeführt werden. Der Kühlwasserkanal sollte mindestens 20 mm von der Formoberfläche entfernt liegen, und der Punktkühlungsabstand sollte 15 mm betragen, um zu verhindern, dass die Form reißt.

5. Die Verformung der Form resultiert daraus, dass die Form bei hoher Temperatur betrieben wird, wodurch sich das Formwerkzeugmaterial selbst expandiert – sowohl in den linear dimensions als auch in der Form der Oberflächenvorsprünge. Die Berücksichtigung dieser Variablen kann das Problem mit Spießereien und Verformungen lösen.

6. Die Größe des R-Winkels spielt eine wichtige Rolle. Bereits nach 1.000 Formvorgängen können an dem R-Winkel erste Risse in der Form auftreten. Empfohlen wird ein R-Wert größer 2,5 mm. Das Sprühen von Entformungsmittel ist Teil des Formtemperaturfelds. Die spezifische Sprühmenge muss berechnet werden, um die Menge messbar zu steuern – erst auf diese Weise lässt sich das Ziel erreichen, die Lebensdauer der Form zu verlängern.