Effizientes Entgrats- und Schleifverfahren für Aluminiumguss- und Automobilbauteile

2025-03-19

Fertigungsfallstudie des gesamten HXC-Drohnen-Systems

2025-03-20GM setzt FLOW-3D ein: Entwicklung von Kontaktgießpfannen für Automotiv-Zylinderköpfe

Der Zylinderkopf wird aus Gusseisen oder Aluminiumlegierung gefertigt. Er dient als Träger für die Ventilkonstruktion und als Dichtabdeckung für den Zylinder. Der Zylinderkopf unterliegt mechanischen Belastungen, die durch Gasdruck und die Verspannung der Zylinderkopfschrauben verursacht werden. Zusätzlich ist er durch den Kontakt mit heißen Verbrennungsgasen hohen thermischen Belastungen ausgesetzt, weshalb die Qualitätsanforderungen an das Produkt besonders hoch sind.

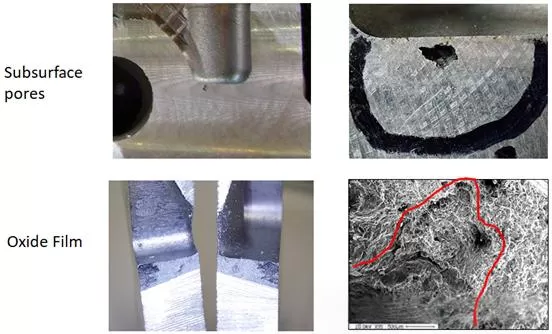

Da die meisten Zylinderköpfe im Gussverfahren hergestellt werden, sind die typischen Gussfehler zum Hauptaugenmerk der Qualitätsbewertung geworden. Die häufigsten Defekte sind unter der Oberfläche liegende Lunker und Oxidschichten.

Bild 1. Gängige Gussfehler an Zylinderköpfen

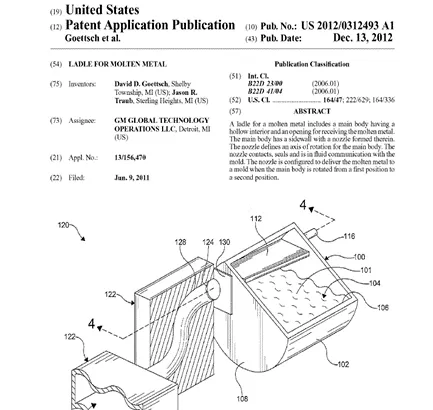

Beschreibung des Kippgießverfahrens

Bild 2. Traditionelles Kippgießverfahren

Bild 3. Kippgieß-Patent

FLOW-3D CAST numerische Simulation

Vor der numerischen Simulation müssen relevante Muster erstellt und Analyseparameter gewonnen werden.

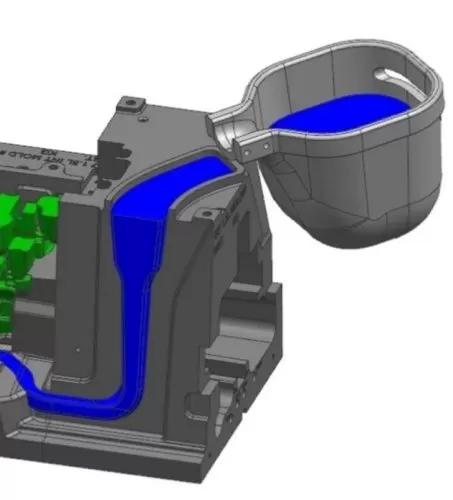

Das Simulationsmodell wurde mit Siemens NX erstellt, vereinfacht und 3D-Grafiken angepasst. Zur Analyse wurde FLOW-3D CAST verwendet.

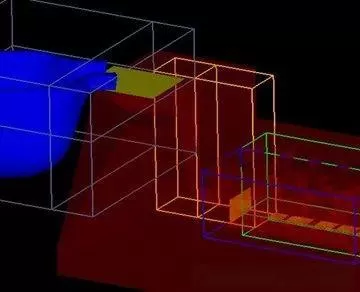

FLOW-3D CAST verwendet vier Maschenblöcke für die Analyse (Maschengröße 1,5–5 mm). Um die Strömungsgeschwindigkeit und Zeitparameter für Luftansaugung und Oxidationseinschlüsse zu erhalten, werden Schlitze an den Positionen von Laufflächen und Gießschlitzen angeordnet. Die Rauheit der Formoberfläche ist auf 0,1–0,3 mm eingestellt.

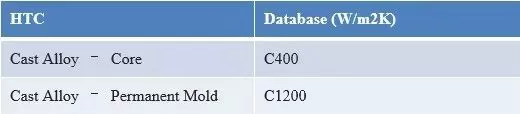

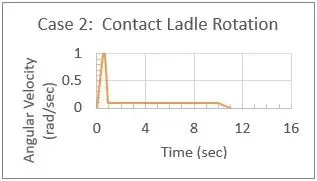

Abbildung 4 zeigt die 3D-Grafik der Analyse, Abbildung 5 die Maschenerstellung. Abbildung 6 stellt die Einstellung der Rotationswinkelgeschwindigkeit für das Kippen dar.

Abbildung 4. Drei-dimensionale Darstellung für die numerische Simulation

Bild 5. Aus der realen Form importierte Abbildung

und FLOW-3D CAST-Gittererstellung

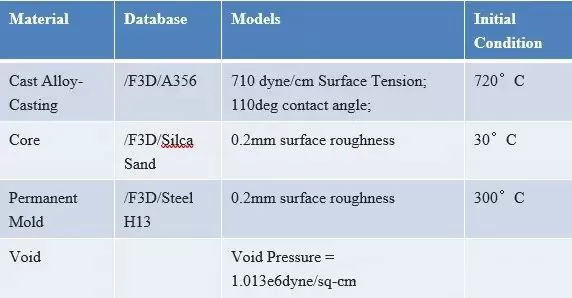

Tabelle 1. Materialbibliothek und Gießtemperatur

Tabelle 2. Materialabhängige Wärmeübertragungskoeffizienten durch Konvektion

Abbildung 6. Fall 1: Winkelgeschwindigkeit der Gießschale-Drehung

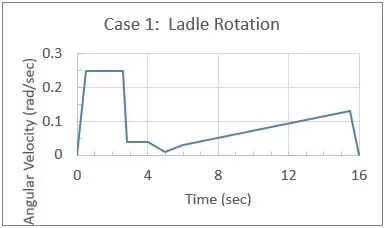

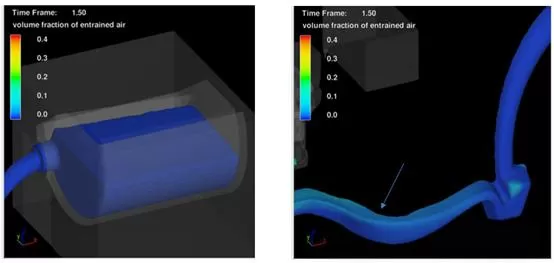

Während des Rotationsprozesses verursachte das ursprüngliche Design aufgrund von Turbulenzen an den Biegepunkten des Strömungskanals Luftansaugung, was zu mangelhaften Gußteilen führen konnte.

Abbildung 7. Metallturbulenz bei der Rotation verursacht Luftansaugung

Laut den Ergebnissen der numerischen Simulation beträgt die gesamte Füllzeit etwa 14 Sekunden, die maximale Durchflussgeschwindigkeit durch den Gießschlitz 1,56 Kg/s. Die Gesamtmenge an eingeschluckter Gasmenge beträgt 250 cc (ungefähr 3 % des Metallvolumens). Die Gasansaugung dauert etwa 3,8 Sekunden.

Designänderungen

Laut den Ergebnissen der numerischen Analyse verursacht die flüssige Metallschmelze während des Rotationsvorgangs in der Lauffläche Luftansaugung durch turbulente Stöße. Um dieses Problem zu verbessern, ist die einfachste Methode, die Form der Lauffläche zu modifizieren und die Rotationsgeschwindigkeit anzupassen.

Gemäß den Analyseergebnissen von FLOW-3D CAST wurden mehrere Änderungen am Anschnittdesign und Anpassungen der Drehgeschwindigkeit vorgenommen, wobei FLOW-3D CAST für Simulationsvergleiche eingesetzt wurde.

Abbildung 8 zeigt die Einstellung der Rotationswinkelgeschwindigkeit der neu gestalteten Form.

Abbildung 8. Rotationswinkelgeschwindigkeit der neuen Form

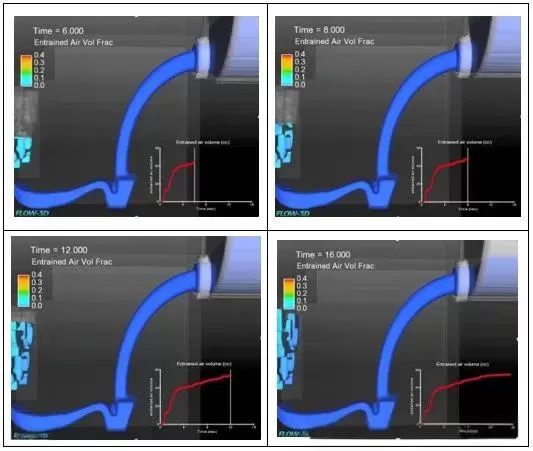

Abbildung 9 zeigt den Füllvorgang nach der verbesserten Laufflächen-Designung.

Bild 9. FLOW-3D CAST-Füllanalyse des neuen Laufflächendesigns

Bild 10. Verwendbare Metalle während der Rotation

Eintreten in die Formhöhle entlang des neuen Laufflächendesigns

Laut den Ergebnissen der numerischen Simulation beträgt die gesamte Füllzeit etwa 16 Sekunden, die maximale Durchflussmenge durch den Gießschlitz 1,37 Kg/s. Die Füllzeit ist um 12 % gestiegen. Die Gesamtgasmenge, die eingeschlossen wurde, betrug 55 cc (ungefähr 0,6 % des Metallvolumens), was einer Abnahme von etwa 78 % entspricht. Während des Füllvorgangs wurde kein Luft-einschließendes Phänomen beobachtet.

Zusammenfassung

Das neue Gießsystem-Design wurde mithilfe der numerischen Simulation FLOW-3D CAST erstellt. Das neue Gießsystem reduziert die Luftansaugung um 78 %, und in den Entwicklungsexperimenten wurde bestätigt, dass es Oxidationsschlacken-Mängel signifikant vermindern kann.

Derzeit wird diese neue Gestaltungsmethode in der Gießprozedur von General Motors weit verbreitet angewendet.