Fertigungsfallstudie des gesamten HXC-Drohnen-Systems

2025-03-20

Entgratung und Schleifprozess für den Synchronisator-Naben einer Automobilgetriebe

2025-03-21CAESES und FLOW-3D Kopplungsoptimierungsfall: Optimierung des Druckgussmodells

Druckguss ist ein Metallgießverfahren, bei dem flüssiges Metall unter Druck in eine Gußform (Die) gedrückt wird, um ein entsprechendes Modell zu erzeugen. In dieser Fallstudie steht die Formoptimierung von Druckgussteilen im Fokus. In der CAESES-Software wurde ein parametrisches Modell mit 8 Designvariablen erstellt, und die definierten Zielfelder wurden in Kombination mit der FLOW-3D-Software berechnet und überwacht.

Ziel dieser Studie war es, die Menge an eingeschlepptem Luft im Druckgussverfahren zu reduzieren. Gleichzeitig sollte die Konzentration an Defekten an der freien Oberfläche (diese Oberflächenverunreinigungen bestehen hauptsächlich aus Oxiden auf der freien Oberfläche) nicht höher als bei dem Referenzmodell liegen. Es wurde ein vollständig automatisierter Workflow basierend auf CAESES und FLOW-3D etabliert, bei dem CAESES-Optimierungsstrategien verwendet wurden, um verschiedene Design-Varianten zu generieren und auszuwerten.

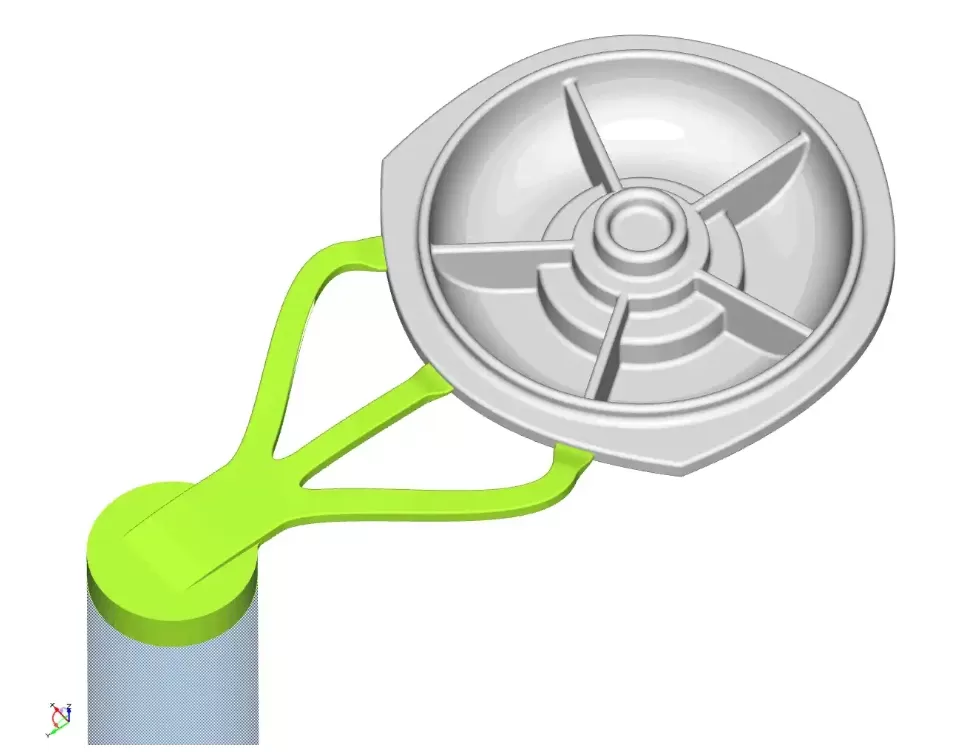

Gießsystem, bei dem das Grünkörper-Design während des Optimierungsprozesses formveränderbar ist

Geometrie-Modell

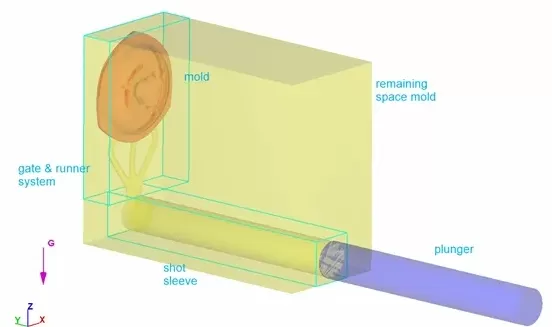

Die anfängliche Referenz-Geometrie wird extern importiert und in CAESES zu einem vollständig parametrischen Geometrie-Modell umgebaut. Aus dem Solids-Modell werden die Bereiche Form, Lauffahrten und Einspritzbuchse entfernt, um ein geschlossenes Fluid-Domänen-Modell zu bilden. Daneben wird ein automatisierter Workflow eingerichtet, um das Maschennetz automatisch zu generieren.

Längen, Winkel und andere geometrische Merkmale des Bauteils können verändert werden. Die folgende Animation zeigt einige typische Veränderungen des Geometrie-Modells während der automatisierten Optimierung:

Beschränkungen

Die Geschwindigkeit der Druckgussflüssigkeit, wenn sie aus den Lauffahrten in die Gußform eintritt, beträgt 20 bis 60 m/s; das Sektionsmodell sollte mit dem gesamten Lauffahrtenmodell kompatibel sein; wenn die Druckgussflüssigkeit in die Gußform eintritt, sollte sie in die schnelle Gießphase eintreten können; die Strömung der Druckgussflüssigkeit sollte den kürzesten Weg von der dünnen zur dicken Sektion nehmen.

Automatisierte CFD-Berechnung

Für das initiale Modell werden die Analyse-Einstellungen in der FLOW-3D-Software vorgenommen. Anschließend können diese Einstellungen für die neu generierten Varianten über die „Software Link“-Funktion in CAESES wiederverwendet werden. Alles – von Materialeigenschaften bis hin zu Netzparametern – kann in CAESES gesteuert werden. Die von FLOW-3D generierten Ergebnisdaten können automatisch in CAESES importiert werden, und die Zielparameter können extrahiert werden, um die Simulationsergebnisse auszuwerten.

Netzeigenschaften

Das gesamte Modelldreiecknetz besteht aus zwei Teilen nicht vollständig passender Netze; die tatsächliche Gesamtanzahl der Elemente beträgt etwa 1.400.000, und die Basisnetzgröße ist 2 mm.

Simulationsmerkmale

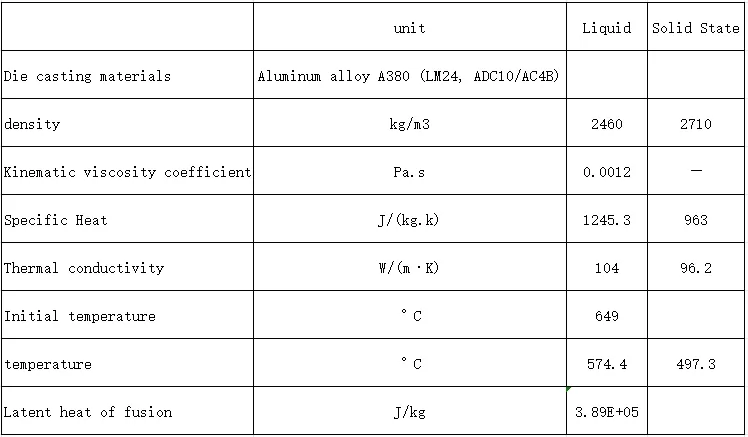

Für den Kolben: Sein Material ist Beryll-Kobalt-Kupfer-Legierung (Kupferform), die Wärmeleitfähigkeit beträgt 300 (W/(m·K)), die spezifische Wärmekapazität 3,52·10⁶ (J/(m³·K)).

Für den Formraum: Das Material ist Eisenbasis-Stahl H13, die Wärmeleitfähigkeit beträgt 28,6 (W/(m·K)), die spezifische Wärmekapazität 35.618,014 (J/(m³·K)), und die maximale Wärme Eindringtiefe beträgt 14 mm.

Gesamteinstellung der Komponenten des Druckgussverfahrens

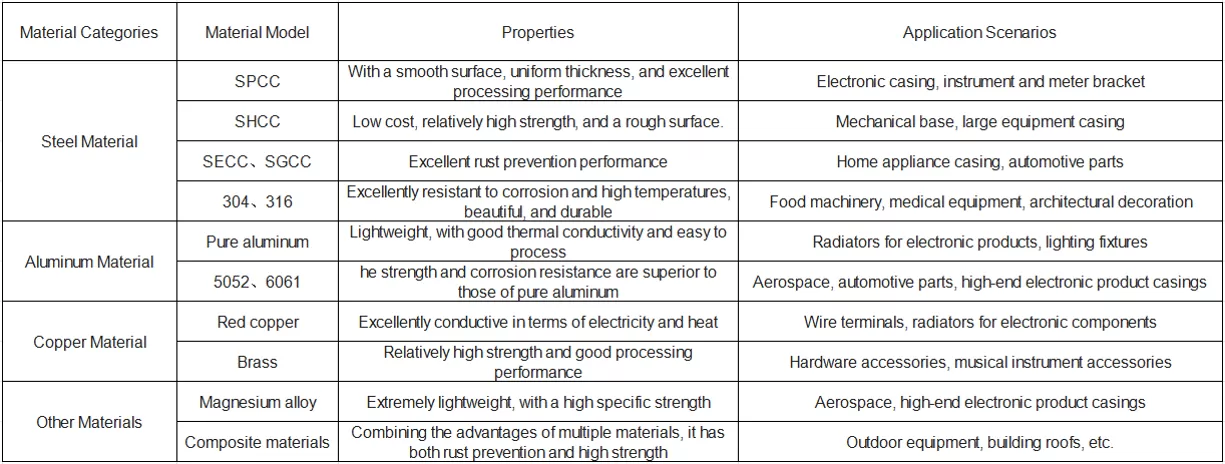

Die Eigenschaften der Druckgussflüssigkeit sind in der folgenden Tabelle dargestellt:

Verwenden Sie ein Fluid-Modell mit freier Oberfläche und wenden Sie die folgenden Modelle an:

• Einschleppte Luft

• Kavitation

• Fehlernachverfolgung

• Dichtebewertung

• Schwerkraft und nicht-inertiale Bezugssysteme

• Wärmeübertragung

• Bewegte und einfach deformierbare Objekte

• Erstarrung

• Viskosität und Turbulenz

Simulationsergebnisse

Der Optimierungsprozess ist in zwei Phasen unterteilt. In der ersten Phase werden die grundlegenden Strömungsparameter optimiert. In der schnellen Gießphase wird die Geschwindigkeit auf 1,5 bis 2,5 m/s gesteuert (der Referenzwert beträgt 1,6 m/s). Gleichzeitig variiert die Temperatur der Druckgussflüssigkeit zwischen 620 °C und 680 °C (der Referenzwert beträgt 649 °C).

Nach Abschluss dieser Optimierungsstufe erfolgt die zweite Simulationsphase. In dieser Phase werden die Veränderungen der Formparameter durch den automatisierten Optimierungsalgorithmus gesteuert.

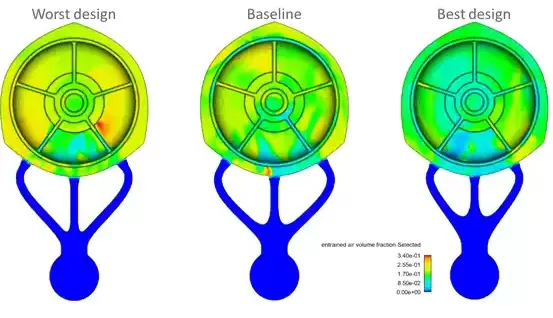

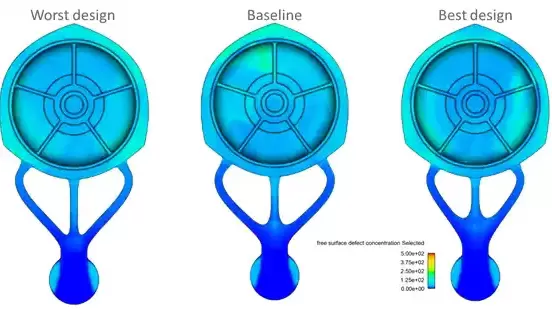

Die Gesamtoptimierungsresultate zeigen, dass die Menge an eingeschleppter Luft im Vergleich zur initialen Basisdatenbank um 15 % reduziert wurde; gleichzeitig wurde der Grad an Defekten an der freien Oberfläche um 1 % gesenkt. Es ist darauf hinzuweisen, dass der Grad der Defekte an der freien Oberfläche nicht zu den Zielparametern dieser Optimierung gehörte. Die folgenden Abbildungen zeigen einige Ergebnisse dieser Studie:

Vergleich des eingeschleppten Luftvolumens

Vergleich des Defektgrads an der freien Oberfläche